PROCEDIMIENTOS DE TEXTURIZACIÓN DIGITAL DE MOLDES.

Procedimiento de creación de una superficie texturizada; comprendiendo el procedimiento:

generar un fichero de gráficos; enviar el fichero de gráficos a una impresora de chorro de tinta; imprimir el fichero de gráficos en una composición (20) de reserva de grabado ácido sobre un material de sustrato (10) usando la impresora de chorro de tinta; transferir la composición (20) de reserva de grabado ácido sobre una superficie (24) de un molde a texturizar mediante grabado ácido; y grabar la superficie (24) usando un ácido

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/060793.

Solicitante: IKONICS CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4832 GRAND AVENUE DULUTH, MN 55807 ESTADOS UNIDOS DE AMERICA.

Inventor/es: PETERSON,JEREMY,W, KOMATSU,TOSHIFUMI, GYBIN,ALEXANDER,S.

Fecha de Publicación: .

Fecha Solicitud PCT: 19 de Enero de 2007.

Fecha Concesión Europea: 1 de Septiembre de 2010.

Clasificación PCT:

- B41M5/025 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41M PROCESOS DE IMPRESION, DE REPRODUCCION, DE MARCADO O COPIADO; IMPRESION EN COLOR (corrección de errores tipográficos B41J; procedimientos para aplicar imágenes transferencia o similares B44C 1/16; productos fluidos para corregir errores tipográficos C09D 10/00; impresión de textiles D06P). › B41M 5/00 Procesos de reproducción o de marcado; Materiales en hojas utilizadas con este fin (por empleo de materias fotosensibles G03; electrografía, magnetografía G03G). › transferencia de tinta desde la hoja madre.

- B41M7/00 B41M […] › Tratamiento ulterior de trabajos impresos, p. ej. calentamiento, irradiación.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se dirige a un procedimiento y materiales para texturizar moldes. En particular, la invención se dirige a un procedimiento de texturización de moldes usando impresión por chorro de tinta de una reserva de grabado ácido sobre un sustrato de transferencia, y a continuación transferir la reserva de grabado ácido a una superficie de molde a texturizar.

Actualmente, se preparan típicamente motivos para moldes de texturización preparados por procedimientos que son bien ineficaces, producen resultados inferiores o requieren mucha mano de obra. Por ejemplo, los procedimientos actuales incluyen un proceso de papel de arroz que deposita una reserva de grabado ácido basada en cera sobre papel de arroz. Este procedimiento de papel de arroz implica realizar placas de cinc grabada al ácido como medios primarios para generar motivos de texturización. La cera de presiona dentro de las placas de cinc, se transfiere al papel de arroz y a continuación se aplica a una superficie de molde que usa el papel de arroz. Este procedimiento es caro y lleva mucho tiempo. Otro problema es que el papel de arroz no es transparente, dificultando la colocación de los motivos, particularmente cuando se desea un registro con motivos adyacentes. Además, la reserva de grabado ácido basada en cera se puede reblandecer durante la aplicación, causando un deterioro y una distorsión del motivo, produciendo de este modo un molde de calidad inferior.

Un procedimiento alternativo utiliza impresión serigráfica de un motivo sobre un sustrato portador, y a continuación se transfiere el motivo a un sustrato de molde a grabar. Este procedimiento es frecuente para algunas aplicaciones, pero es relativamente caro, y los motivos a menudo no cumplen todas las especificaciones debido a que se serigrafían los ficheros de gráficos. Puede ser particularmente difícil crear motivos muy precisos usando motivos serigrafiados. Asimismo, el uso de este procedimiento es difícil para producir imágenes registradas con precisión, las cuales se necesitan para texturizar moldes con múltiples profundidades de grabado.

El documento US 2001/0000382 describe un procedimiento para formar una imagen. Se recubre un sustrato con una capa de material polimérico reticulable, tal como gelatina. Un motivo o una imagen de un agente reticulante se deposita entonces sobre el sustrato por impresión de chorro de tinta para de este modo reticular y endurecer partes del material polimérico. El material no reticulado se puede entonces retirar del sustrato lavando con agua para dejar el motivo de material polimérico reticulado. El motivo de material polimérico se puede transferir a otro sustrato, tal como una malla o retícula, para de este modo ser usado en un proceso de serigrafía. El motivo de material polimérico se puede también tratar con un tinte para proporcionar una imagen que se puede usar como máscara en un procedimiento de grabado.

El documento US 2004/0160466 describe un sistema y un procedimiento para formar un motivo sobre una película metalizada. Se usa una cabeza de impresión por chorro de tinta para imprimir un motivo de material de máscara resistente a la solución de grabado sobre una superficie metalizada. La posterior aplicación de solución de grabado sobre la máscara resistente a la solución de grabado forma el motivo específico en cuestión en la película metalizada.

Por lo tanto, existe una necesidad de procedimientos mejorados para realizar un motivo texturizado sobre superficies de molde.

La presente invención se dirige a procedimientos de texturización de superficies de molde.

En un aspecto, la invención proporciona un procedimiento de creación de una superficie texturizada; comprendiendo el procedimiento: generar un fichero de gráficos; enviar el fichero de gráficos a una impresora de chorro de tinta; imprimir el fichero de gráficos en una composición de reserva de grabado ácido sobre un material de sustrato usando la impresora de chorro de tinta; transferir la composición de reserva de grabado ácido sobre una superficie de un molde a texturizar mediante grabado ácido; y grabar la superficie usando un ácido.

Las reservas de grabado ácido apropiadas impresas que usan la metodología de chorro de tinta incluyen composiciones basadas en agua o basadas en disolvente. Se puede usar diversos materiales de cambio de fase, tales como composiciones endurecibles por calor o UV. Después de imprimir y endurecer (por endurecimiento UV o evaporación de disolvente, por ejemplo) la reserva debería demostrar adhesión a acero de alto contenido en carbono mientras es acidorresistente a ácidos fuertes tales como ácido nítrico y cloruro férrico. La reserva de grabado ácido debería también resistir típicamente a las temperaturas operativas asociadas a las cabezas de impresión por chorro de tinta.

El sustrato portador de transferencia sobre el cual se deposita la reserva de grabado ácido puede contener una o más capas. Por ejemplo, puede contener una capa portadora amovible (tal como poliéster) con un recubrimiento antiadherente, o puede contener una capa portadora amovible con una capa aglutinante adicional y/o una capa receptora de tinta. El sustrato portador puede contener una capa portadora insoluble y una capa receptora de tinta que se puede retirar desde esta capa portadora. La capa receptora de tinta se puede adherir a la capa portadora insoluble mediante la capa aglutinante. Después de imprimir la reserva de grabado ácido sobre la capa receptora de tinta, la capa portadora insoluble y la capa aglutinante se pueden desprender y desechar la capa portadora. La capa aglutinante y la capa receptora de tinta, que tiene un motivo de reserva de grabado ácido impresa sobre la misma, se puede aplicar a una superficie metálica a grabar. Se puede aplicar presión a la superficie expuesta de la capa aglutinante para de este modo apretar el motivo impreso por chorro de tinta de la reserva de grabado ácido contra la superficie metálica a texturizar. Después se puede retirar la capa aglutinante por, por ejemplo, oxidación, humedecimiento, calentamiento una exposición adicional a radiación UV. El motivo resistente a grabado ácido permanece fijado a la superficie a texturizar después de la retirada de la capa aglutinante, y se lleva a cabo el proceso de texturización exponiendo la superficie metálica a un ácido.

Las ventajas del procedimiento de la invención respecto de los procedimientos anteriores incluyen el hecho de que el procedimiento de a invención es un proceso digitalizado que no usa serigrafía, que permite una reproducción precisa de imágenes con registro preciso, y permite una fácil producción de motivos sin ataque químico de una placa de zinc. Asimismo, el procedimiento puede usar motivos personalizados realizado in situ sin necesidad de enviar ficheros de motivos a proveedores de servicios externos, favoreciendo de este modo en gran medida la facilidad, velocidad y fiabilidad del proceso. Finalmente, el procedimiento no implica fotolitografía y se puede llevar a cabo con una muy buena calidad.

El sumario anterior de la presente invención no está destinado a describir cada realización presentada de la presente invención. Este es el propósito de la siguiente descripción detallada:

La invención se explicará más en detalle con referencia a los siguientes dibujos, en los cuales:

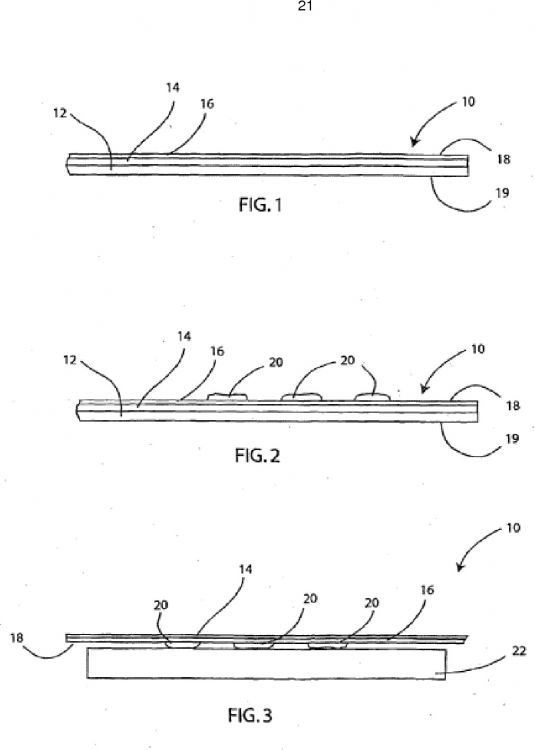

La figura 1 muestra una sección transversal de un sustrato portador apropiado para su

uso con la invención, antes del depósito de una reserva de grabado ácido.

La figura 2 muestra una sección transversal de un sustrato portador después del

depósito de una reserva de grabado ácido.

La figura 3 muestra una sección transversal de un sustrato portador después del

depósito de una reserva de grabado ácido y después de la aplicación en una superficie

metálica.

La figura 4 muestra una sección transversal de la reserva de grabado ácido después de

la aplicación en una superficie metálica y después de la retirada del sustrato portador;

pero antes del ataque ácido.

La figura 5 muestra la superficie metálica después del grabado pero antes de la retirada

del resto de la reserva de grabado ácido.

La figura 8 muestra la superficie metálica después del grabado y después de la retirada

del resto de la reserva de grabado ácido.

La figura 7 muestra una fotografía...

Reivindicaciones:

1. Procedimiento de creación de una superficie texturizada; comprendiendo el

procedimiento:

generar un fichero de gráficos;

enviar el fichero de gráficos a una impresora de chorro de tinta;

imprimir el fichero de gráficos en una composición (20) de reserva de grabado ácido

sobre un material de sustrato (10) usando la impresora de chorro de tinta;

transferir la composición (20) de reserva de grabado ácido sobre una superficie (24) de

un molde a texturizar mediante grabado ácido; y

grabar la superficie (24) usando un ácido.

2. Procedimiento según la reivindicación 1, en el cual la composición de reserva de grabado ácido comprende una composición endurecible.

3. Procedimiento según la reivindicación 2, que comprende, además:

conducir un endurecimiento parcial de la composición de reserva de grabado ácido

inmediatamente después de imprimir sobre el material de sustrato.

4. Procedimiento según la reivindicación 1, en el cual la composición de reserva de grabado ácido comprende una composición endurecible por UV.

5. Procedimiento según la reivindicación 4, en el cual la composición de reserva de grabado ácido permanece pegajosa después del endurecimiento por UV.

6. Procedimiento según la reivindicación 1 o 5, en el cual la composición de reserva de grabado ácido se endurece después de la impresión pero antes del depósito sobre la superficie a texturizar.

7. Procedimiento según la reivindicación 6, en el cual la composición de reserva de grabado ácido se endurece en un proceso de dos etapas, comprendiendo la primera etapa una dosis inferior a 10 mJ/cm2 y la segunda etapa comprende endurecer a una dosis superior a 50 mJ/cm2.

8. Procedimiento según la reivindicación 6 o 7, en el cual la composición de reserva de grabado ácido se endurece en un proceso de dos etapas, comprendiendo la primera etapa una dosis inferior a 5 mJ/cm2 y la segunda etapa comprende endurecer a una dosis superior a 150 mJ/cm2. 9. Procedimiento según la reivindicación 1 o 7, en el cual la composición de reserva de grabado ácido tiene una viscosidad de 0,008 Pas a 0,020 Pas a 20ºC antes del endurecimiento.

10. Procedimiento según la reivindicación 1 o 7, en el cual la composición de reserva de grabado ácido tiene una viscosidad de 0,008 Pas a 0,020 Pas a 90ºC después del endurecimiento.

11. Procedimiento según la reivindicación 1, en el cual el material de sustrato (10) comprende una capa microporosa receptora de tinta (16), una capa aglutinante degradable (14) y una capa portadora (12).

12. Procedimiento según la reivindicación 1, en el cual la composición de reserva de grabado ácido comprende, además, un inhibidor de UV.

Patentes similares o relacionadas:

Método para producir un recubrimiento decorativo impreso digitalmente sobre una superficie sólida, del 15 de Julio de 2020, de Jetronica Limited: Método para producir un revestimiento decorativo impreso digitalmente sobre una superficie sólida, que comprende las etapas de aplicar partículas […]

Procedimiento para la producción de una película de embalaje estructurada y película de embalaje, del 1 de Julio de 2020, de MONDI AG: Procedimiento de producción de una película de embalaje estructurada, en el que una primera banda de película plana y sin relieve se aporta a un dispositivo de […]

Método para un tratamiento resistente a la suciedad de billetes de banco y/o papeles de seguridad en general, del 20 de Mayo de 2020, de FEDRIGONI S.P.A. (100.0%): Método para el tratamiento de billetes de banco y/o papel de seguridad en general para convertirse en resistentes a la suciedad, caracterizado por que proporciona el depósito […]

Un método para fabricar un material de embalaje y un material de embalaje hecho por el método, del 6 de Mayo de 2020, de STORA ENSO OYJ: Un método para fabricar un material de embalaje que comprende los pasos de; - proporcionar un sustrato de cartulina con un gramaje de al menos 180 gsm y que comprenda […]

Procedimiento y dispositivo de producción de una superficie estructurada, del 8 de Abril de 2020, de Hymmen GmbH Maschinen- und Anlagenbau: Procedimiento de producción de una superficie decorativa en una pieza de trabajo con las siguientes etapas: - suministrar (S10) la pieza de trabajo , que […]

Procedimiento de medición de la alineación del procedimiento láser, del 26 de Febrero de 2020, de Tecnomar Oy: Un procedimiento de medición de alineación del procedimiento láser aplicable a un procedimiento de fabricación bobina a bobina que incluye […]

Impresión digital con aglutinante, del 19 de Febrero de 2020, de Ceraloc Innovation AB: Método de formación de una imagen (P) impresa digitalmente con pigmentos de color sobre una superficie de un panel de construcción, que comprende las etapas […]

Dispositivo, sistema y método para producir un efecto visual inducido magnéticamente, del 22 de Enero de 2020, de SICPA HOLDING SA: Un dispositivo para producir un efecto visual inducido magnéticamente, comprendiendo el dispositivo: una unidad de impresión dispuesta para imprimir, con una composición de […]