Procedimiento y sistema de moldeo por inyección.

Un procedimiento para la fabricación de artículos moldeados (10) que tienen al menos una superficie visualmenteexpuesta (21,

31), que comprende:

(a) proporcionar un molde (100) que tiene una superficie de moldeo generalmente complementaria a dichasuperficie visualmente expuesta (21, 31);

(b) proporcionar un sustrato (50), que comprende al menos una capa eléctricamente conductora (55)superpuesta con al menos una capa dieléctrica orientada hacia el exterior (51), y que comprende además unasuperficie orientada hacia el interior;

(c) aplicar una carga electrostática a la capa orientada hacia el exterior (51);

(d) sujetar electrostáticamente dicho sustrato (50) en una posición deseada dentro de dicho molde (100) demanera que dicha capa orientada hacia el exterior (51) entre al menos parcialmente en contacto a tope condicha superficie de moldeo;

(e) inyectar un material fundido adecuado en dicho molde (100) de tal manera que al menos una capa de dichomaterial fundido se forma en una relación de superposición con dicha superficie orientada hacia el interior; y

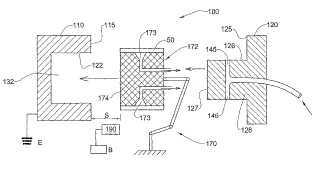

(f) permitir que el material fundido se solidifique y posea dicho sustrato (50), caracterizado porque, la etapa (c)comprende sujetar el sustrato (50) en una configuración generalmente correspondiente a la forma que debeadoptar el sustrato en la etapa (f), proporcionando una superficie de referencia a tierra que está orientada haciadicha superficie orientada hacia el interior (53), y estableciendo un campo eléctrico adecuado entre un cargadoreléctrico y dicha superficie de referencia a tierra, y porque dicho sustrato (50) está eléctricamente cargado fuerade dicho molde (100).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IL2006/001388.

Solicitante: KETER PLASTIC LTD.

Nacionalidad solicitante: Israel.

Dirección: 2 SAPIR STREET, INDUSTRIAL AREA HERZELYIA 46852 ISRAEL.

Inventor/es: Haimoff,Efraim, TZOR,MENAHEM, DE JONG,MARCEL, DUVIGNEAU,NIKOLAI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

PDF original: ES-2399885_T3.pdf

Fragmento de la descripción:

Procedimiento y sistema de moldeo por inyección Campo de la invención La presente invención se refiere a un procedimiento y a un sistema para la fabricación de un producto mediante moldeo por inyección.

Antecedentes de la invención Los procesos de moldeo por inyección son bien conocidos e implican generalmente la inyección de un material capaz de fluir tal como un plástico en una cavidad preparada en un molde, y permitir que el material se enfríe y se endurezca para formar un producto que tiene una forma generalmente complementaria de la de la cavidad del molde.

En una variación de tales procesos, una película puede estar formada integralmente en el producto mediante la inserción de la película o sustrato en el molde antes de la inyección del material fundido.

El documento US2005/140055 revela un procedimiento para fabricar una pieza moldeando por inyección y decorando una superficie de cara visualmente expuesta y una superficie lateral visualmente expuesta de la pieza en sus totalidades durante el moldeo por inyección de la pieza. El procedimiento incluye las etapas de proporcionar un molde, insertar una película decorativa en el molde, cerrar el molde, inyectar un material fundido en el molde haciendo que la película decorativa se adapte al molde en virtud de que el material fundido, cuando se carga en el molde, ejerce una fuerza sobre la película decorativa forzando la película decorativa para que colinde íntimamente contra el molde, endurecer el material fundido para formar un núcleo endurecido, y formar pieza de la película decorativa que está adherida al núcleo endurecido, en virtud de la película decorativa que esta poseída por el núcleo endurecido cuando el material fundido se endurece y se convierte en el núcleo endurecido, para permitir que la película decorativa cubra el núcleo endurecido y elimine con ello una preocupación para la inconsistencia de color del núcleo endurecido causado por variaciones de color del material fundido en virtud de que el núcleo endurecido está cubierto por la película decorativa.

El documento U.S. 2003/0122278 revela un procedimiento para la aplicación de múltiples láminas decorativas de película en un componente de moldeo por inyección como una pieza del proceso de moldeo por inyección. Dos láminas de película que tienen imágenes deseadas se fijan permanentemente a las superficies del componente de molde de inyección como pieza del proceso de moldeo por inyección. Un aspecto tridimensional realzado se consigue mediante la colocación de las imágenes en un componente de molde por inyección transparente.

El documento U.S. 4.052.497 revela un procedimiento para la fabricación moldeando por inyección artículos constituidos por una pluralidad de capas de al menos tres materiales distintos revestidos uno sobre otro. El procedimiento incluye las etapas de inyección sucesiva de una cantidad medida de un primer material adaptado para formar la capa más exterior del artículo, una cantidad medida de un segundo material para formar la capa intermedia, y una cantidad medida de un tercer material para formar el cuerpo del artículo. Los materiales se introducen en el molde coaxialmente con el fin de proporcionar una distribución uniforme. El procedimiento es especialmente aplicable a la producción de artículos en los que los materiales exterior e interior están unidos entre sí por un material intermedio.

El documento US 4.686.076 revela un procedimiento, una máquina y un molde para la fabricación, mediante inyección de material sintético, de recipientes que tienen una película que forma un revestimiento exterior. La máquina incluye un molde, una boquilla de inyección, un dispositivo de alimentación de película, y aparato para sujetar la película contra el elemento macho del molde. La boquilla de inyección está soportada por el elemento macho del molde y el aparato de sujeción incluye una corredera en la cavidad del elemento hembra movible, bajo la acción del elemento macho, en contra de una fuerza de retorno.

El documento US 5.240.751 revela una moldura de vehículo decorativa y un procedimiento y un aparato para la formación remodelando un extremo de una longitud previamente extruida de material termoplástico. La superficie de la longitud del material termoplástico destinada para la visualización se mantiene a una temperatura baja, muy por debajo del punto de reblandecimiento del material termoplástico, durante la operación de remodelación. La longitud del material termoplástico se calienta durante la remodelación por una sección de molde calentada a 204, 44 ºC (400 grados F) a 483, 15 ºC (410 grados F) presionada contra la superficie que va a ser colocada en el vehículo.

El documento US 5.415.536 revela un procedimiento para formar un patrón sobre un artículo durante el moldeo por inyección del mismo. Una película que soporta el patrón es calentada y ablandada por una placa de calentamiento. La película que soporta el patrón ablandado se transfiere a la superficie de la cavidad de un molde hembra. Después de ello, el molde hembra y un molde macho se cierran. Después, una resina fundida se inyecta en la cavidad. Cuando la película que soporta el patrón se pone en contacto con y se calienta por la placa de calentamiento, marcas o impresiones de orificios de soplado de aire en la superficie de la placa de calentamiento permanecen en la película que soporta el patrón. Para evitar la formación de estas marcas o impresiones, un bastidor de soporte de

forma cuadrada se fija en la superficie de la placa de calentamiento. La porción periférica de la película que soporta el patrón se mantiene en la superficie del bastidor de sujeción. Por lo tanto, mientras que la porción de patrón de la película que soporta el patrón está separada de la superficie de la placa de calentamiento, la película se calienta. Para mantener la película que soporta el patrón uniformemente separada de la superficie de la placa de calentamiento, se suministra aire en el interior del bastidor de sujeción.

El documento US 6.090.336 revela un procedimiento y un aparato para fabricar un artículo moldeado por inyección que tiene una película exterior en una superficie expuesta. El procedimiento incluye asegurar la película alrededor de su periferia dentro de una cavidad del molde antes de la inyección del material fundido en la cavidad. Una forma de asegurar la película es mediante la aplicación de presión de vacío a través de orificios periféricos en un bastidor que rodea la cavidad del molde. El material fundido se inyecta en la cavidad detrás de la película, y la película se desliza desde su posición inicial para forzarse contra una pared de la cavidad por el material fundido que está siendo inyectado en la cavidad. El aparato incluye un bastidor para que un aparato de moldeo adaptado asegure inicialmente la película en su lugar antes del movimiento del bloque de núcleo en posición y para permitir que la película se deslice desde su posición inicial al forzarse contra la pared de la cavidad a medida que el material fundido carga la cavidad.

El documento US 6.474.976 revela un aparato de retención película para un molde de inyección que es capaz de sujetar de forma segura una película protectora en una posición específica de una superficie del molde del molde de inyección. El aparato de sujeción de película para sujetar una película interna sobre la superficie del molde de los moldes de inyección que consisten en dos moldes acoplados que tienen las superficies acopladas sustancialmente verticales de los mismos que incluyen dos pasadores de colocación que pueden colgar un lado de borde superior de la película interna en una porción de borde superior de la superficie del molde del molde, y porciones de abertura al vacío superior e inferior para la adsorción de la película dispuestas para interponer los pasadores de colocación entre las mismas desde los lados superior e inferior. La porción de abertura al vacío superior está formada en una línea que se extiende a lo largo de un borde superior de la superficie del molde.

El documento EP 0510488 que forma el preámbulo de la reivindicación 1 revela un dispositivo de tapa para un recipiente de boca ancha. El dispositivo de tapa comprende un cuerpo de tapa metálica que tiene un margen interior que define una abertura en una forma predeterminada, un miembro de reborde resinoso que se extiende a lo largo y anclado al margen interior del cuerpo de tapa, y una película de cierre unida al miembro de reborde para cerrar la abertura del cuerpo de tapa por medio de vacío o de una fuerza electrostática. El cuerpo de tapa es acoplable a una boca abierta del recipiente. Para su abertura, la película de cierre, se puede quitar del miembro... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la fabricación de artículos moldeados (10) que tienen al menos una superficie visualmente expuesta (21, 31) , que comprende:

(a) proporcionar un molde (100) que tiene una superficie de moldeo generalmente complementaria a dicha superficie visualmente expuesta (21, 31) ;

(b) proporcionar un sustrato (50) , que comprende al menos una capa eléctricamente conductora (55) superpuesta con al menos una capa dieléctrica orientada hacia el exterior (51) , y que comprende además una superficie orientada hacia el interior;

(c) aplicar una carga electrostática a la capa orientada hacia el exterior (51) ;

(d) sujetar electrostáticamente dicho sustrato (50) en una posición deseada dentro de dicho molde (100) de manera que dicha capa orientada hacia el exterior (51) entre al menos parcialmente en contacto a tope con dicha superficie de moldeo;

(e) inyectar un material fundido adecuado en dicho molde (100) de tal manera que al menos una capa de dicho material fundido se forma en una relación de superposición con dicha superficie orientada hacia el interior; y

(f) permitir que el material fundido se solidifique y posea dicho sustrato (50) , caracterizado porque, la etapa (c) comprende sujetar el sustrato (50) en una configuración generalmente correspondiente a la forma que debe adoptar el sustrato en la etapa (f) , proporcionando una superficie de referencia a tierra que está orientada hacia dicha superficie orientada hacia el interior (53) , y estableciendo un campo eléctrico adecuado entre un cargador eléctrico y dicha superficie de referencia a tierra, y porque dicho sustrato (50) está eléctricamente cargado fuera de dicho molde (100) .

2. Un procedimiento de acuerdo con la reivindicación 1, en el que dicho sustrato (50) comprende además una capa dieléctrica orientada hacia el interior (53) que define dicha superficie orientada hacia el interior (53) .

3. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 ó 2, en el que dicha capa eléctricamente conductora (55) comprende un material metálico.

4. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 3, en el que dicha capa eléctricamente conductora (55) comprende una lámina metálica.

5. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 4, en el que dicha capa eléctricamente conductora (55) comprende al menos una abertura a través de la misma.

6. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 4, en el que dicha capa eléctricamente conductora (55) es sustancialmente continua.

7. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 6, en el que dicha capa eléctricamente conductora (55) comprende un metal o una aleación que incluye al menos uno de: aluminio, plata, plata oxidada, oro, titanio, cobre, estaño, acero, acero, acero inoxidable, acero galvanizado, níquel, magnesio.

8. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 7, en el que dicha capa orientada hacia el exterior (51) tiene un espesor de entre aproximadamente 5 micras y aproximadamente 15 micras, o un espesor de entre aproximadamente 15 micras y aproximadamente 30 micras, o un espesor de entre aproximadamente 30 micras y aproximadamente 400 micras.

9. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 8, en el que dicha capa eléctricamente conductora (55) comprende un espesor mayor de aproximadamente 30 micras.

10. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 9, en el que opcionalmente, en la etapa (e) , el material fundido es inyectado en el molde (100) haciendo que el sustrato (50) esté adaptado a la superficie del molde en virtud de que el material fundido, cuando se llena el molde, ejerce una fuerza sobre el sustrato forzando el sustrato (50) para que entre en contacto a tope íntimamente contra la superficie del molde, en el que dicho material fundido posee dicho sustrato a través de la totalidad de dicha superficie orientada hacia el interior.

11. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 10, en el que dicho sustrato (50) adopta una forma no plana en dicho artículo (10) moldeado.

12. Un procedimiento de acuerdo con la reivindicación 11, en el que dicho sustrato (50) está configurado en forma de un bucle.

13. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 12, en el que dicho molde (100) está configurado para formar una característica geométrica en un artículo moldeado en el mismo, estando dicha característica asociada con un borde (58, 57) de dicho sustrato (50) y adaptada para cubrir por encima al menos parcialmente dicho borde.

14. Un procedimiento de acuerdo con la reivindicación 13, en el que dicha característica geométrica comprende uno de (A) un rebaje (62, 66) en el artículo (10) moldeado, en el que dicho borde (58, 57) del sustrato está situado al menos parcialmente proyectándose en dicho rebaje (62, 66) y (B) un escalón elevado formado en una superficie visualmente expuesta de dicho artículo moldeado, en el que dicho borde del sustrato se encuentra en estrecha

proximidad a dicho escalón.

15. Un sistema para la fabricación de artículos moldeados que tienen al menos una superficie visualmente expuesta (21, 31) , que comprende:

(a) un molde (100) que tiene una superficie de moldeo generalmente complementaria a dicha superficie visualmente expuesta;

(b) un sustrato (50) , que comprende al menos una capa eléctricamente conductora (55) superpuesta con al menos una capa dieléctrica orientada hacia el exterior (51) , y que comprende además una superficie orientada hacia el interior;

(c) un dispositivo de carga eléctrica adaptado para aplicar una carga electrostática a dicha capa (51) exterior; mientras que el sustrato esta fuera de dicho molde (100) ;

(d) un mecanismo de colocación para colocar un sustrato (50) dentro del molde (100) de modo que permita que el sustrato (50) se sujete electrostáticamente en una posición deseada dentro de dicho molde (100) tal que una capa cargada exterior del mismo pueda entrar al menos parcialmente en contacto a tope con dicha superficie de moldeo;

(e) una disposición de inyectores para inyectar un material fundido adecuado en dicho molde (100) de tal

manera que al menos una capa de dicho material fundido esté formada en relación superpuesta con dicha superficie orientada hacia el interior.

16. Un sistema de acuerdo con la reivindicación 15, que comprende además un compartimiento que tiene una pila de dichos sustratos (50) , y en el que dicho mecanismo de colocación está adaptado además para tomar un solo sustrato a la vez de dicha pila y transportar el mismo hasta el molde.

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]