PROCEDIMIENTO PARA UNIR SILLARES PARA FORMAR UN ENSAMBLAJE DE SILLARES, ASÍ COMO ENSAMBLAJE DE SILLARES.

Procedimiento para unir sillares con cámaras huecas (5) para formar un ensamblaje de sillares,

aplicándose un material de unión que es sólido en el estado final en estado fluido en al menos una superficie de unión de un sillar adosándose o asentándose un sillar a unir en esta superficie de unión, aplicándose como material de unión (3) un material de plástico expansible basado en poliuretano en al menos una superficie de unión (12), caracterizado porque los sillares (2) a unir están provistos de unas superficies de unión (12) tales y quedan colocados unos tras otros de tal modo que resulta una rendija para adhesivo con una anchura (d) sustancialmente constante inferior a 1 mm y porque al mismo tiempo con la aplicación del material de unión (3) en la al menos una superficie de unión (8) del sillar (2) a unir se llenan también los espacios huecos (5) en los sillares (2) con el material de unión (3)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2004/000065.

Solicitante: ROITMAIR, HELMUT.

Nacionalidad solicitante: Austria.

Dirección: INN 9 4632 PICHL BEI WELS AUSTRIA.

Inventor/es: Roitmair,Helmut.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Marzo de 2004.

Clasificación PCT:

- E04B2/14 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 2/00 Muros, p. ej. tabiques para edificios; Estructura de los muros en lo relativo al aislamiento; Montajes específicos para los muros (montajes para las estructuras del edificio en general E04B 1/38; aislamiento de edificios en general E04B 1/62; elementos de construcción de relativamente débil espesor para la construcción de partes de edificios E04C 2/00). › Muros que implican cavidades en el interior de los elementos, pero no entre ellos, es decir cada cavidad está cerrada al menos por los cuatro lados pertenecientes a un elemento único.

Clasificación antigua:

- E04B2/14 E04B 2/00 […] › Muros que implican cavidades en el interior de los elementos, pero no entre ellos, es decir cada cavidad está cerrada al menos por los cuatro lados pertenecientes a un elemento único.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Ex República Yugoslava de Macedonia.

PDF original: ES-2357510_T3.pdf

Fragmento de la descripción:

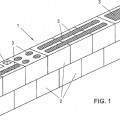

La invención se refiere a un procedimiento para unir sillares con cámaras huecas para formar un ensamblaje de sillares, aplicándose un material de unión que es sólido en el estado final en estado fluido en al menos una superficie de unión de un sillar adosándose o asentándose un sillar a unir en esta superficie de unión, aplicándose como material de unión un material de plástico expansible basado en poliuretano en al menos una superficie de unión.

La invención se refiere, además, a un ensamblaje de sillares, con una multiplicidad de distintos sillares con cámaras huecas, unidos entre sí mediante un material de unión en forma de un material de plástico expandido basado en espuma de poliuretano.

Por el concepto sillares se entiende distintos materiales de construcción, en particular ladrillos, ladrillos de hormigón, ladrillos de hormigón con celdillas, como p.ej. ladrillos de ytong, ladrillos de Leka, ladrillos silicocalcáreos o muchos más, como se usan para la construcción de obras o similares.

Por el concepto ensamblaje de sillares se entiende, por ejemplo paredes o elementos de paredes, techos o elementos de techos, soportes o dinteles, escaleras o elementos de escaleras y muchos más. La presente invención puede aplicarse tanto en el lugar de obras propiamente dicho como en una planta de piezas prefabricadas, donde se prefabrican ensamblajes de sillares de este tipo.

Hasta la fecha, los sillares, como por ejemplo ladrillos, se unen entre sí en la mayoría de los casos mediante material ligado (de tipo silicato), como mortero, cemento o similares. Los procesos de hidratación de los materiales de partida conducen a una gran estabilidad y hacen que haya un efecto de adhesión suficiente entre los sillares a unir. Habitualmente, los materiales de unión de este tipo se mezclan en el lugar de obras, se homogeneizan y se aplican en estado fluido en las superficies de unión de los sillares de forma plana mediante una paleta o un rodillo de aplicación. Aparte del esfuerzo de procesamiento relativamente grande, debido al agua necesario para el endurecimiento del material no es posible trabajar en la estación fría, puesto que el mortero sólo puede ser procesado hasta temperaturas de aprox. +5ºC. Por lo tanto, los trabajos en los que se usa un material de este tipo deben suspenderse en invierno, por lo que se generan tiempos de espera largos para el acabado de la obra, con los costes que van unidos a ello. Recientemente, se usan para la unión, en particular de ladrillos planos, también adhesivos líquidos, pastosos o a modo de gel basados en cemento en lugar de en mortero.

Desde hace tiempo, en el sector de la construcción se intenta aprovechar también la estación fría para trabajos, para poder terminar lo más rápidamente posible la obra ahorrando de este modo tiempo y costes.

Para espumar espacios huecos, en el sector de la construcción es habitual y conocido usar espuma de poliuretano. Por ejemplo, el documento WO 94/25274 A1 describe un procedimiento para fijar tejas en una superficie de tejado usándose una espuma de poliuretano de dos componentes. La espuma de poliuretano se aplica en tiras y en un volumen relativamente grande en la superficie del tejado y las tejas realizadas de forma semicircular se hunden con sus cantos en la tira de espuma. Mediante la espuma se rellena la rendija en forma de cuña entre la teja y la superficie del tejado, condicionada por la superposición de las tejas. Resulta un consumo de material relativamente grande y sólo una fuerza de adhesión limitada, que sería demasiado baja en el caso de ensamblajes de sillares, como p.ej. paredes.

El documento US 3 839 519 A describe un procedimiento para la fabricación de paredes para una casa de piezas prefabricadas, uniéndose varios ladrillos mediante mortero de poliéster. Para obtener la estabilidad necesaria de las piezas prefabricadas se fija una rejilla de acero en el lado posterior de la pared, en la que se posiciona la pared interior. Entre la pared interior y la rejilla de acero llenada con el mortero de poliéster se introduce espuma polimérica. La espuma sirve aquí como material aislante; la estabilidad se consigue mediante la rejilla de acero. Aparte del esfuerzo de fabricación relativamente elevado, este procedimiento sólo puede aplicarse en plantas de piezas prefabricadas y no directamente en el lugar de obras.

En la actualidad es relativamente grande el esfuerzo para prefabricar ensamblajes de sillares de este tipo, que deben presentar una capacidad de carga muy elevada, como por ejemplo dinteles para delimitar la parte superior de aberturas, huecos de puertas o ventanas o similares en paredes, elementos de techo para hacer balcones o similares, subidas de escaleras. Hoy día, los dinteles de ventanas o puertas y los elementos de techo se hacen en la mayoría de los casos de hormigón con armaduras de acero y son provistos de una envoltura de ladrillos, para conseguir una homogeneidad en una pared de ladrillos. Aparte del esfuerzo de fabricación mencionado, los ensamblajes de sillares de este tipo presentan un peso relativamente elevado, por lo que se dificulta el transporte al lugar de obras, así como la manipulación posterior. Además, el llenado con hormigón hace que haya un mal aislamiento térmico.

Para limitar el peso de los ensamblajes de sillares de este tipo, éstos presentan habitualmente una menor altura que los sillares para la fabricación de la mampostería de un edificio. Esto dificulta a su vez la fabricación de paredes con huecos de puertas o ventanas o similares, puesto que debe hacerse, por ejemplo, la fila de ladrillos encima de un dintel mediante ladrillos correspondientes con una altura menor para volver a llegar a la altura normal de los ladrillos. Por lo tanto, resultan tiempos de construcción más largos y, por consiguiente, costes de construcción más elevados. En el documento EP 970 883 A2 se indica un ejemplo para elementos de techo prefabricados de este tipo o dinteles para huecos de ventanas o puertas.

El documento AT 397 528 B describe un ensamblaje de sillares en forma de una capa superpuesta de ladrillos, cuya altura corresponde a la de ladrillos huecos y que es fácil de manejar y de apilar y presenta, además, también buenas propiedades termoaislantes. Para este fin, la capa superpuesta de ladrillos presenta una sección transversal especial con varios espacios huecos en los que están dispuestos elementos de pretensión de hierro, que están rellenados preferiblemente con hormigón. Además, existe una zona termoaislante con al menos una cámara hueca. No obstante, la fabricación de una capa superpuesta de ladrillos de este tipo sigue siendo relativamente costosa presentando además un peso relativamente elevado debido al llenado con hormigón.

Por el documento DE 196 28 963 A1 se conoce otro ensamblaje de sillares en forma de un elemento de dintel para una mampostería de ladrillos, arriostrándose entre sí ladrillos con distanciadores dispuestos entre ellos mediante barras de tracción. Como terminación están dispuestos elementos de apoyo realizados de forma angular, mediante los cuales el elemento de dintel se coloca en las paredes laterales de un hueco de ventana o similares. Si bien este elemento de dintel es más ligero que los elementos de dintel convencionales gracias a que no se llena con hormigón, aún presenta un peso relativamente elevado debido a las barras de tracción y su fabricación es relativamente costosa.

El documento WO 98/10030 A1, que da a conocer el preámbulo de la reivindicación de dos partes, se refiere a un adhesivo de 2 componentes basado en poliuretano, que presenta un tiempo de endurecimiento especialmente rápido y una gran fuerza adhesiva. Para este fin, el adhesivo de 2 componentes comprende un componente que contiene al menos un poliol y otro componente que contiene al menos un isocianato. Si bien, este documento da a conocer el procedimiento básico para unir sillares para formar un ensamblaje de sillares o un ensamblaje de sillares con una multiplicidad de distintos sillares unidos entre sí mediante un material de unión basado en espuma de poliuretano, no se habla detalladamente de la naturaleza de las superficies de unión de los sillares. No obstante, es precisamente esta naturaleza de las superficies de unión de los sillares la que es esencial para la estabilidad del ensamblaje de sillares resultante.

El documento DE 196 00 077 A1 se refiere a un ensamblaje de sillares para hacer paredes o muros, en el que se usa como material de unión un mortero de capa delgada. Para impedir que queden abiertas las cámaras huecas verticales de los... [Seguir leyendo]

Reivindicaciones:

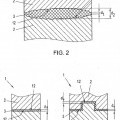

1. Procedimiento para unir sillares con cámaras huecas (5) para formar un ensamblaje de sillares, aplicándose un material de unión que es sólido en el estado final en estado fluido en al menos una superficie de unión de un sillar adosándose o asentándose un sillar a unir en esta superficie de unión, aplicándose como material de unión (3) un material de plástico expansible basado en poliuretano en al menos una superficie de unión (12), caracterizado porque los sillares (2) a unir están provistos de unas superficies de unión (12) tales y quedan colocados unos tras otros de tal modo que resulta una rendija para adhesivo con una anchura (d) sustancialmente constante inferior a 1 mm y porque al mismo tiempo con la aplicación del material de unión (3) en la al menos una superficie de unión (8) del sillar (2) a unir se llenan también los espacios huecos (5) en los sillares (2) con el material de unión (3).

2. Procedimiento según la reivindicación 1, caracterizado porque al menos una superficie de unión (12), preferiblemente cada superficie de unión (12) de cada sillar (2) a unir, se rectifica antes de la aplicación del material de unión (3).

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el material de unión (3) está formado por al menos dos componentes, que se ponen en contacto antes de la aplicación en la superficie de unión (12).

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque se añaden aditivos al material de unión (3) antes de la aplicación en la superficie de unión (12).

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el material de unión (3) se aplica de forma puntual en al menos una superficie de unión (12) del sillar (2) a unir.

6. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el material de unión (3) se aplica a lo largo de al menos una línea en al menos una superficie de unión (12) del sillar (2) a unir.

7. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el material de unión (3) se aplica de forma plana en al menos una superficie de unión (12) del sillar (2) a unir.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque al menos una superficie de unión (8) del sillar

(2) a unir se trata previamente antes de la aplicación del material de unión (3), por ejemplo, se humedece.

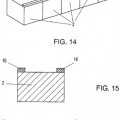

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque los sillares (2) se unen a al menos una capa aislante (6), usándose como material de unión (3) preferiblemente el material de plástico expansible.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque los sillares (2) se unen para formar un ensamblaje de sillares (1) de varias capas, disponiéndose entre los distintos ensamblajes de sillares (1) al menos una capa aislante (6), uniéndose la capa aislante (6) a los sillares (2) y en todo caso varias capas aislantes (6) entre sí con el material de unión expansible.

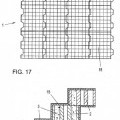

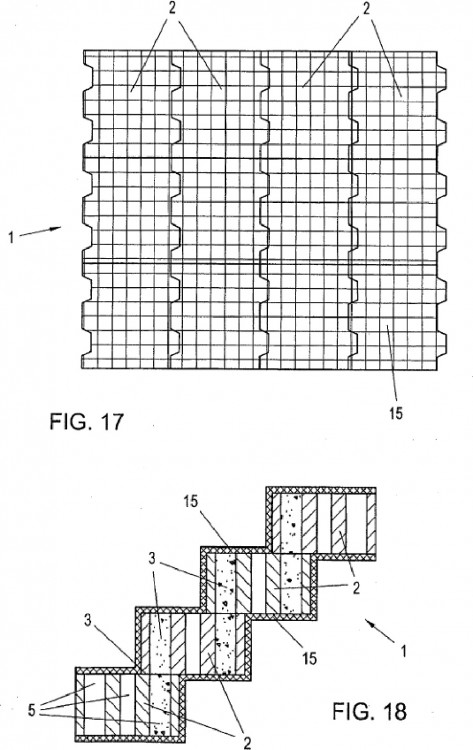

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque el ensamblaje de sillares (1) formado por los sillares (2) se refuerza mediante la aplicación de elementos de refuerzo, como por ejemplo tejidos de refuerzo (15) o listones de refuerzo (16) a lo largo de al menos una superficie del ensamblaje de sillares (1).

12. Procedimiento según la reivindicación 11, caracterizado porque en al menos una superficie del ensamblaje de sillares (1) se realiza al menos una ranura (17) o similar para la recepción de un elemento de refuerzo, por ejemplo de un listón de refuerzo (16).

13. Procedimiento según la reivindicación 11 ó 12, caracterizado porque los elementos de refuerzo (15, 16) se pegan en el ensamblaje de sillares (1), preferiblemente usándose el material de plástico expansible.

14. Ensamblaje de sillares (1) con una multiplicidad de distintos sillares (2) con cámaras huecas (5) unidos entre sí mediante un material de unión (3) en forma de un material de plástico expandido basado en espuma de poliuretano, caracterizado porque la rendija para adhesivo entre dos sillares (2) unidos presenta una anchura (d) sustancialmente constante de un máximo de 1 mm y porque el material de unión (3) llena también las cámaras huecas (5) de los sillares (2).

15. Ensamblaje de sillares según la reivindicación 14, caracterizado porque al menos una superficie de unión (12) de los sillares (2) unidos está rectificada.

16. Ensamblaje de sillares según la reivindicación 14 ó 15, caracterizado porque los sillares (2) están unidos con un material de varios componentes.

17. Ensamblaje de sillares según una de las reivindicaciones 14 a 16, caracterizado porque los sillares (2) presentan orificios (9) en las superficies de unión (12) para recibir el material de unión (3).

18. Ensamblaje de sillares según la reivindicación 17, caracterizado porque los orificios (9) en las superficies de unión (12) llegan al menos en parte hasta cámaras huecas (5) y porque el material de unión (3) está dispuesto al menos en parte en las cámaras huecas (5).

19. Ensamblaje de sillares según una de las reivindicaciones 14 a 18, caracterizado porque al menos las cámaras huecas 5 (5) que comunican con los orificios (9) están completamente llenas con el material de unión (3).

20. Ensamblaje de sillares según una de las reivindicaciones 14 a 19, caracterizado porque en al menos una superficie de los sillares (2) unidos entre sí está dispuesto y pegado a ella al menos un elemento de refuerzo, por ejemplo un tejido de refuerzo (15) o un listón de refuerzo (16).

21. Ensamblaje de sillares según la reivindicación 20, caracterizado porque en la superficie en la que está dispuesto el al menos un elemento de refuerzo está dispuesta una ranura (71) o similar para la recepción del elemento de refuerzo, en particular del listón de refuerzo (16).

22. Ensamblaje de sillares según las reivindicación 20 ó 21, caracterizado porque en el lado superior e inferior de los sillares (2) unidos entre sí está dispuesto respectivamente al menos un elemento de refuerzo.

23. Ensamblaje de sillares según una de las reivindicaciones 14 a 22, caracterizado porque a los sillares (2) está unida al 15 menos una capa aislante (6) con el material de plástico expansible.

24. Ensamblaje de sillares según una de las reivindicaciones 14 a 23, caracterizado porque entre los sillares (2) está dispuesta al menos una capa aislante (6), estando unida la capa aislante (6) a los sillares (2) y en todo caso varias capas aislantes (6) entre sí con el material de plástico expansible.

Patentes similares o relacionadas:

UNIDAD DE MAMPOSTERÍA PREFABRICADA, SISTEMA Y MÉTODO DE CONSTRUCCIÓN DE UNA ESTRUCTURA DE SOPORTE TIPO CELOSÍA, del 3 de Mayo de 2018, de HURTADO OCHOA, Hector Eduardo: La presente invención corresponde a una unidad de mampostería tipo estructural prefabricada, un método y un sistema de construcción de muro, pared o fachada estructural […]

Muro prefabricado alveolar multifuncional de acero galvanizado prelacado, del 14 de Julio de 2017, de GONZALEZ SIMOES, Jose Ramiro: 1. Muro prefabricado alveolar multifuncional de acero galvanizado prelacado caracterizado porque comprende: - Cuatro chapas de acero galvanizado prelacado, […]

Bloque de Construcción, del 24 de Febrero de 2017, de TORRENTS CARBO, Erasme: 1. Bloque de construcción; que presenta una configuración general prismática rectangular provista de unas bases superior e inferior; delimitada lateralmente por […]

Material de construcción así como procedimiento para fabricación del mismo y utilización de dicho material de construcción, del 19 de Agosto de 2013, de MODINA BV: Material de construcción consistente en un producto moldeado de un material de base, proporcionándose dichoproducto moldeado con una cavidad, estando rellena dicha […]

Material de construcción así como procedimiento para fabricación del mismo y utilización de dicho material de construcción, del 19 de Agosto de 2013, de MODINA BV: Material de construcción consistente en un producto moldeado de un material de base, proporcionándose dichoproducto moldeado con una cavidad, estando rellena dicha […]

Elemento separador y método de construcción del elemento separador, del 25 de Junio de 2013, de CTO Estudios y Proyectos S.L: Elemento separador y método de construir para edificar dicho elemento separador . El elemento separador que comprende cuatro extremos, uno […]

Pieza prefabricada para la construcción de un elemento separador y elemento separador, del 24 de Junio de 2013, de CTO Estudios y Proyectos S.L: La pieza prefabricada de la invención comprende dos cuerpos principales (2a, 2b) que se disponen de forma contigua, y al menos una capa de revestimiento adosada […]

Ladrillo con aislamiento de juntas, del 11 de Abril de 2013, de KLB KLIMALEICHTBLOCK GMBH: Ladrillo con paredes exteriores de ladrillo , al menos una de las cuales está configurada como superficie deunión para la unión lateral con […]

Ladrillo con aislamiento de juntas, del 11 de Abril de 2013, de KLB KLIMALEICHTBLOCK GMBH: Ladrillo con paredes exteriores de ladrillo , al menos una de las cuales está configurada como superficie deunión para la unión lateral con […]

SISTEMA INTEGRAL DE ENMARCADO DE PAREDES NO PORTANTES DE OBRA DE FABRICA EN EDIFICACION, del 8 de Junio de 2012, de UNIVERSITAT POLITECNICA DE CATALUNYA: Sistema integral de enmarcado de paredes no portantes de obra de fábrica en edificación. Este enmarcado se realiza mediante unos perfiles que actúan como solución […]

SISTEMA INTEGRAL DE ENMARCADO DE PAREDES NO PORTANTES DE OBRA DE FABRICA EN EDIFICACION, del 8 de Junio de 2012, de UNIVERSITAT POLITECNICA DE CATALUNYA: Sistema integral de enmarcado de paredes no portantes de obra de fábrica en edificación. Este enmarcado se realiza mediante unos perfiles que actúan como solución […]