Procedimiento para unir piezas de trabajo de materia plástica.

Procedimiento para unir piezas de trabajo (10, 10') de materia plástica,

donde la pieza de trabajo unida estransparente en la zona visible, con las etapas de procedimiento

a) puesta a disposición de las piezas de trabajo (10, 10') de una materia plástica que en la zona visible ycon una longitud de onda de un primer láser es transparente,

b) aplicación respectivamente de una capa de absorción (20) sobre las piezas de trabajo (10, 10'), dondecomo mucho permanece sin capa una pieza de trabajo,

c) compresión de las piezas de trabajo (10, 10'), con una presión de contacto, donde cada capa deabsorción (20) está dispuesta entre dos piezas de trabajo.

d) actuación sobre una de las capas de absorción (20) de una radiación láser (15) del primer láser, cuyorendimiento está elegido de tal forma, que de esta manera se calienta la capa de absorción (20) y conello se unen las dos piezas de trabajo (10, 10') próximas a la capa de absorción (20),

e) repetición de la etapa de procedimiento d) en caso necesario con una o más capas de absorciónadicionales,

f) enfriamiento y retirada de la presión de contacto,

g) extracción de la pieza de trabajo unida, donde la capa de absorción (20) es de carbono u oro ypresenta un grosor de entre 5 nm y 15 nm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/004536.

Solicitante: KARLSRUHER INSTITUT FUR TECHNOLOGIE.

Nacionalidad solicitante: Alemania.

Dirección: KAISERSTRASSE 12 76131 KARLSRUHE ALEMANIA.

Inventor/es: PFLEGING,WILHELM, BALDUS,OLIVER, BALDINI,ALESSANDRO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › Rayos láser.

- B29C65/82 B29C 65/00 […] › Ensayo de las juntas.

- B81C3/00 B […] › B81 TECNOLOGIA DE LAS MICROESTRUCTURAS. › B81C PROCEDIMIENTOS O APARATOS ESPECIALMENTE ADAPTADOS PARA LA FABRICACION O EL TRATAMIENTO DE DISPOSITIVOS O SISTEMAS DE MICROESTRUCTURA (fabricación de microcápsulas o de microbolas B01J 13/02; procedimientos o aparatos especialmente adaptados para la fabricación o el tratamiento de elementos piezoeléctricos o electroestrictivos o magnetoestrictivos en sí H01L 41/22). › Unión de dispositivos o de sistemas a partir de componentes que han recibido un tratamiento individual.

PDF original: ES-2448834_T3.pdf

Fragmento de la descripción:

Procedimiento para unir piezas de trabajo de materia plástica La invención se refiere a un procedimiento para unir piezas de trabajo de materia plástica (polímero) , donde la pieza de trabajo unida es transparente en la zona visible.

Al unir polímeros mediante soldadura por láser según el llamado procedimiento de soldadura por radiación, se suelda un material de polímero opaco con un polímero transparente del mismo tipo. En la práctica se han impuesto para ello en gran parte los láseres de diodos como fuente de radiación sobre los láseres Nd:YAG.

El documento DE 195 10 493 A1 divulga un procedimiento para soldar piezas de trabajo de materia plástica, en el que dos piezas de trabajo son unidas la una con la otra mediante una zona de unión, en el que los rayos láser atraviesan la primera pieza de trabajo y alcanzan la segunda pieza de trabajo, con lo que las piezas de trabajo adoptan en el área de la zona de unión un estado fundido y al enfriarse se logra una solidificación de la zona de unión. La desventaja aquí es que a las dos piezas de trabajo se le añaden diferentes proporciones de pigmentos de colorante, con lo que el espectro de los rayos láser para la primera pieza de trabajo es transparente y para la segunda pieza de trabajo absorbente.

Una variante del procedimiento de soldadura por radiación, con la que es posible también la unión de polímeros transparentes, es el llamado proceso Clearweld. En este proceso, que es presentado en la contribución a la conferencia de V.A. Kagan, N.M. Woosman, Advantages of Clearweld Technology for Polyamides, en el marco de ICALEO, 2002, se introduce entre los componentes transparentes una capa absorbente. Esta capa absorbente (barniz) es de un tono verdoso en su estado bruto, pero tras su procesamiento con las longitudes de onda preferidas de 940 nm (láseres de diodo) o 1064 nm (láser Nd:YAG) se vuelve casi transparente. La desventaja en este caso es el tiempo de filtración demasiado largo, que tiene que ver sobre todo con el método común de aplicación de la capa absorbente.

A partir del documento US 6.656.315 B2 y del estado de la técnica citado aquí detalladamente, se conoce la incorporación de un material en la zona de unión, que garantiza una absorción de los rayos láser. Mientras que los metales como por ejemplo el titanio solamente son adecuados para soldar cristales, se utilizan materiales inorgánicos como por ejemplo, pigmentos, fibras, tinta de imprenta (que por cierto ensucia las piezas de trabajo a unir) , o colorantes orgánicos elegidos para soldar materias plásticas, para además de una buena absorción de los rayos láser reducir en lo posible al mismo tiempo también su dispersión. Los materiales citados incorporados en la zona de unión tienen que presentar sin embargo un grosor de al menos 1ųm, para poder convertir la energía láser en calor. Estos procedimientos no son utilizables por lo tanto en microestructuras, dado que una alteración de la microestructura ocurre particularmente por deformación o agrietamiento.

El documento US 6.220.673 B1 divulga un procedimiento para unir piezas de trabajo de materia plástica, donde la pieza de trabajo unida es transparente en la zona visible, con las etapas de procedimiento a) puesta a disposición de las piezas de trabajo de una materia plástica, que es transparente en la zona visible y con la longitud de onda de un primer láser,

b) aplicación respectivamente de una capa de absorción sobre las piezas de trabajo, donde como mucho permanece sin capa una pieza de trabajo,

c) compresión de las piezas de trabajo con una presión de contacto, donde cada capa de absorción está dispuesta entre dos piezas de trabajo,

d) actuación sobre una de las capas de absorción de una radiación láser del primer láser, cuyo rendimiento está

elegido de tal forma, que de esta manera se calienta la capa de absorción y con ello se unen las dos piezas de trabajo próximas a la capa de absorción,

e) repetición de la etapa de procedimiento d) en caso necesario con una o más capas de absorción adicionales,

f) enfriamiento y retirada de la presión de contacto, y

g) extracción de la pieza de trabajo unida, donde la capa de absorción está hecha de carbono.

El documento FR 2 624 041 A describe un procedimiento para la soldadura mediante láser de al menos dos piezas de trabajo, que están en contacto a través de sus superficies, donde al menos una de las piezas de trabajo es transparente para la longitud de onda de la radiación láser, que es focalizada en una zona opaca próxima a la zona de contacto.

El documento FR 1 506 163 A divulga un procedimiento para la unión de piezas de trabajo de un termoplasto con actuación de calor, que es puesto a disposición mediante radiación electromagnética por ejemplo, a partir de un láser.

El documento EP 0 826 503 A2 describe un procedimiento para la soldadura mediante láser de dos piezas de trabajo no metálicas, particularmente la soldadura de bandas de materia plástica en elementos semiconductores.

Partiendo de esta base, es tarea de la presente invención proponer un procedimiento para unir piezas de trabajo de materia plástica, donde la pieza de trabajo unida es transparente en la zona de unión, que no presente las desventajas y limitaciones citadas anteriormente. Particularmente este procedimiento ha de unir unos con otros de manera concluyente materiales microestructurados de materia plástica, sin dañar con ello las microestructuras.

Está tarea se resuelve con las características de la reivindicación 1. Las reivindicaciones secundarias describen respectivamente configuraciones ventajosas de la invención.

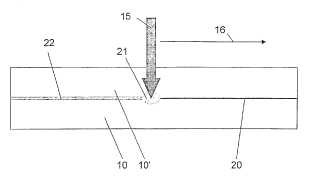

El presente procedimiento para unir piezas de trabajo de materia plástica se basa en que se aplica respectivamente sobre las piezas de trabajo a unir una capa de absorción (capa absorbente) , que presenta un grosor de entre 5 nm y 15 nm. A continuación las piezas de trabajo son comprimidas con una presión de contacto que se encuentra preferiblemente entre 0, 1 MPa y 1 MPa, de forma especialmente ventajosa entre 0, 3 MPa y 0, 7 MPa, donde las capas de absorción están dispuestas respectivamente entre dos piezas de trabajo.

La capa de absorción está hecha de carbono u oro. El oro no es transparente, pero es adecuado como capa de absorción para el proceso de soldadura. Con procesos de deposición en fase vapor al vacío (deposición en fase vapor de filamentos de filamentos; revestimiento catódico) o procesos de pulverización, es posible separar capas finas transparentes en polímeros transparentes. En una configuración especial la aplicación de las capas absorbentes ocurre mediante una masa de contacto, para hacer accesibles solo zonas elegidas al posterior proceso de soldadura. Una configuración alternativa para estructurar la capa de absorción de forma selectiva, es la utilización de microablación láser UV con una longitud de onda del láser de ablación de entre 250 nm y 400 nm, de forma especialmente preferida aproximadamente de 355 nm. Muchos polímeros son transparentes para esta longitud de onda, de forma que la estructuración selectiva de las capas de absorción con disoluciones se hace posible en el área de !m.

Entonces se actúa sobre una de las capas de absorción con un primer láser, cuya radiación está focalizada sobre la capa de absorción. El rendimiento de este láser esta elegido de tal forma, que de esta manera se calienta la capa de absorción y se unen por ello las dos piezas de trabajo próximas a la capa de absorción. La longitud de onda del primer láser se encuentra entre 800 nm y 1200 nm, preferiblemente entre 920 nm y 960 nm, de forma especialmente ventajosa aproximadamente en 940 nm (láser de diodos) .

En el caso de que tengan que unirse varias piezas de trabajo de polímero, entonces se repite la etapa de procedimiento d) con capas de absorción adicionales, sobre las cuales se focaliza respectivamente la radiación láser. En una configuración ventajosa una pieza de trabajo se mantiene sin capa, a través de la cual la radiación láser es dirigida desde el láser a la capa de absorción.

Tras el enfriamiento y la retirada de la presión de contacto, se extrae finalmente la pieza de trabajo unida.

Son especialmente adecuados para el procedimiento de unión propuesto, las materias plásticas poli (metacrilato de metilo) (PMMA) , polipropileno (PP) , policarbonato (PC) , copolímero de cicloolefina (COC) , poli (fluoruro de vinilideno) (PVDF) , poliéter éter cetona (PEEK) , polisulfona (PSU) , poliamida (PA) , poliimida (PI) , poliacetal (POM) , polietileno (PE) , poliuretano (PUR) , polietersulfona (PES) , y teflón, entre ellos politetrafluoroetileno (PTFE) .

... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para unir piezas de trabajo (10, 10´) de materia plástica, donde la pieza de trabajo unida es transparente en la zona visible, con las etapas de procedimiento a) puesta a disposición de las piezas de trabajo (10, 10´) de una materia plástica que en la zona visible y 5 con una longitud de onda de un primer láser es transparente,

b) aplicación respectivamente de una capa de absorción (20) sobre las piezas de trabajo (10, 10´) , donde como mucho permanece sin capa una pieza de trabajo,

c) compresión de las piezas de trabajo (10, 10´) , con una presión de contacto, donde cada capa de absorción (20) está dispuesta entre dos piezas de trabajo.

d) actuación sobre una de las capas de absorción (20) de una radiación láser (15) del primer láser, cuyo rendimiento está elegido de tal forma, que de esta manera se calienta la capa de absorción (20) y con ello se unen las dos piezas de trabajo (10, 10´) próximas a la capa de absorción (20) ,

e) repetición de la etapa de procedimiento d) en caso necesario con una o más capas de absorción adicionales,

f) enfriamiento y retirada de la presión de contacto,

g) extracción de la pieza de trabajo unida, donde la capa de absorción (20) es de carbono u oro y presenta un grosor de entre 5 nm y 15 nm.

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que la capa de absorción (20) se aplica sobre las piezas de trabajo (10, 10´) mediante deposición en fase de vapor o pulverización.

4. Procedimiento según una de las reivindicaciones 1 hasta 3, caracterizado por el hecho de que al menos una capa de absorción (20) aplicada sobre una pieza de trabajo (10) es estructurada por ablación láser mediante un segundo láser.

6. Procedimiento según una de las reivindicaciones 1 hasta 5, caracterizado por el hecho de que la longitud de onda del primer láser se encuentra entre 800 nm y 1200 nm.

7. Procedimiento según una de las reivindicaciones 1 hasta 6, caracterizado por el hecho de que el rendimiento 30 del primer láser es regulado mediante un pirómetro.

8. Procedimiento según una de las reivindicaciones 1 hasta 7, caracterizado por el hecho de que la materia plástica se elige entre poli (metacrilato de metilo) (PMMA) , polipropileno (PP) , policarbonato (PC) , copolímero de cicloolefina (COC) , poli (fluoruro de vinilideno) (PVDF) , poliéter éter cetona (PEEK) , polisulfona (PSU) , poliamida (PA) , poliimida (PI) , poliacetal (POM) , polietileno (PE) , poliuretano (PUR) , polietersulfona (PES) o politetrafluoretileno (PTFE) .

9. Procedimiento según una de las reivindicaciones 1 hasta 8, caracterizado por el hecho de que el grosor de la pieza de trabajo (10) se encuentra entre 10 !m y 10 cm.

10. Procedimiento según una de las reivindicaciones 1 hasta 9, caracterizado por el hecho de que al menos una de las piezas de trabajo (10, 10´) presenta microestructuras (14) .

11. Procedimiento según la reivindicación 10, caracterizado por el hecho de que las microestructuras (14) se 40 incorporan en la pieza de trabajo (10) mediante un tercer láser.

12. Procedimiento según la reivindicación 11, caracterizado por el hecho de que el tercer láser presenta una longitud de onda entre 9 !m y 11 !m o entre 150 nm y 400 nm.

Patentes similares o relacionadas:

Proceso para la producción de costura para tela de papelería e industrial y costura producida por ese método, del 15 de Julio de 2020, de ALBANY INTERNATIONAL CORP.: Un método para soldar una porción del área de costura de una tela tejida industrial, caracterizado por comprender los pasos de: proporcionar a dicha área […]

Método de soldadura de láser de una luz de automóvil, del 1 de Julio de 2020, de Marelli Automotive Lighting Italy S.p.A: Método de fabricación de una luz de automóvil que comprende los pasos de: - proporcionar un cuerpo de contenedor delimitado por un primer perfil […]

Dispositivo de montaje, del 1 de Abril de 2020, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Dispositivo de montaje para soldar simultáneamente varios portasensores con un parachoques bajo la acción de una presión de apriete, en donde el parachoques presenta […]

Dispositivo, en particular para cerrar una zona de la cabeza de un recipiente de productos alimenticios fabricado de un material laminado que tiene una zona del borde la cual está biselada y parcialmente plegada sobre sí misma, del 15 de Enero de 2020, de SIG TECHNOLOGY AG: Un dispositivo que comprende un primer elemento de fijación , un elemento de fijación adicional y un material compuesto plano plegado ; en el […]

Aparato para hacer un faro automovilístico y método de soldadura de láser simultánea de un faro automovilístico, del 1 de Enero de 2020, de Marelli Automotive Lighting Italy S.p.A: Un aparato de soldadura para fabricar un faro automovilístico que comprende: - medios de bloqueo de un cuerpo de contenedor y de […]

Máquina de procesamiento láser y método de ajuste de ángulo de enfoque de máquina de procesamiento láser, del 1 de Enero de 2020, de Panasonic Industrial Devices SUNX Co., Ltd: Una máquina de procesamiento láser que comprende: un oscilador láser que emite luz láser (L); una unidad de escaneo que se […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Protector de borde para muebles, del 25 de Diciembre de 2019, de REHAU AG + CO: Protector de bordes para muebles, que comprende una capa de fusión y una capa estructural unida a la capa de fusión , caracterizado porque la […]

Sistemas de unión de membrana IV, del 13 de Noviembre de 2019, de BECTON, DICKINSON AND COMPANY: Un sistema de administración intravenosa que comprende: una unidad de goteo que comprende: una pared exterior conformada […]