Procedimiento para unir cuerpos cerámicos crudos empleando una cinta de transferencia y transformar estos cuerpos crudos pegados en un cuerpo cerámico.

Procedimiento para la producción de un cuerpo cerámico crudo (verde) a partir por lo menos de dos cuerposcerámicos crudos,

pegados entre sí, para ello en primer lugar se pega una cinta de transferencia por lo menos enparte de su superficie y por lo menos por una de sus caras sobre un primer cuerpo cerámico crudo, cinta que estáformada por una película adhesiva monolítica depositada sobre un soporte antiadhesivo (release liner), se quita (searranca) el soporte antiadhesivo, se pega el primer cuerpo cerámico crudo con el segundo cuerpo cerámico crudo,dicha película adhesiva está formada por copolímeros de acrilatos y metacrilatos, a saber, de una mezcla de:

a) derivados de ácido acrílico y/o ácido metacrílico que se ajustan a la fórmula general:

CH2≥CH(R1)(COOR2)

en la que:

R1 ≥ H o CH3 y

R2 ≥ una cadena alquilo ramificada o lineal de 2 a 10 átomos de carbono y

b) monómeros olefínicamente insaturados con grupos funcionales;

el componente a) está presente en una cantidad del cantidad del 70 al 99 % en peso y el componente b) está presenteen una cantidad del 1 al 30 % en peso, la suma de estos componentes deberá totalizar el 100 % en peso;

y la película adhesiva monolítica tiene un grosor de capa de 2 a 50 μm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2002/002263.

Solicitante: TESA SE.

Inventor/es: ZOLLNER, STEPHAN, SCHRODER, ANDREAS, ROOSEN, ANDREAS, DR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B18/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › Productos estratificados compuestos esencialmente de cerámica, p. ej. productos refractarios.

- C04B37/00 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › Unión por calentamiento de artículos de cerámica cocida con otros artículos de cerámica cocida o con otros artículos.

- F28F21/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 21/00 Estructura de los aparatos intercambiadores de calor caracterizada por el empleo de materiales específicos. › de cerámica; de cemento; de piedra natural.

- H01G4/30 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01G CONDENSADORES; CONDENSADORES, RECTIFICADORES, DETECTORES, CONMUTADORES O DISPOSITIVOS FOTOSENSIBLES O SENSIBLES A LA TEMPERATURA, DEL TIPO ELECTROLITICO (empleo de materiales especificados por sus propiedades dieléctricas H01B 3/00; condensadores con una barrera de potencial o una barrera de superficie H01L 29/00). › H01G 4/00 Condensadores de capacidad fija; Procesos de fabricación (condensadores electrolíticos H01G 9/00). › Condensadores apilados (H01G 4/33 tiene prioridad).

- H05K1/03 H […] › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › H05K 1/00 Circuitos impresos. › Empleo de materiales para realizar el sustrato.

- H05K3/46 H05K […] › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › Fabricación de circuitos multicapas.

PDF original: ES-2420906_T3.pdf

Fragmento de la descripción:

Procedimiento para unir cuerpos cerámicos crudos empleando una cinta de transferencia y transformar estos cuerpos crudos pegados en un cuerpo cerámico La invención se refiere a un procedimiento para producir una unión material entre cuerpos cerámicos crudos (verdes) , de modo que estos después de la sinterización queden firmemente unidos entre sí. El procedimiento es apropiado en especial para laminar hojas cerámicas crudas para la fabricación de cerámicas funcionales y de ingeniería, por ejemplo circuitos integrados multicapa, carcasas, condensadores, actores, sensores, pilas electroquímicas HT, intercambiadores de calor, entre otros, véase /88 Roo/, /96 Hel/.

La base de la técnica de laminación cerámica son las láminas cerámicas crudas (verdes) , que se fabrican por colada /88 Roo/, /96 Hel/. Las láminas crudas tienen un grosor entre 10 µm y 2 mm y están formadas por polvos cerámicos, incorporados a un matriz polimérica, basada a menudo en el polivinilbutiral (PVB) . Los plastificantes añadidos dan a la lámina una cierta flexibilidad. Antes del laminado, las distintas capas de las láminas crudas que se pretenden laminar pueden estructurarse en función de la aplicación, es decir, con orificios pasantes o con otros vaciados (entalladuras) o estructuras e imprimirse con pastas metálicas.

Una posibilidad de laminación consiste en el procedimiento de termocompresión, en el que se aplican presión y temperatura. En este procedimiento se apilan las láminas y después se comprimen con una presión comprendida entre 15 MPa /86 Boc/ y 100 MPa /95 Tuf/ a una temperatura comprendida entre 60ºC /86 Boc/ y aprox. 110ºC /97 Cha/ /94 Ree/. La temperatura elevada es necesaria para reblandecer el ligante (polímero) . Para la termocompresión en condiciones isostáticas se aplican presiones de hasta 400 MPa. La presión y la temperatura dependen la una de la otra: una temperatura baja exige una presión elevada; se cumple también la inversa: una temperatura alta exige una presión baja.

Para una unión buena e impecable es importante /96 Hel/ que durante la laminación se reorienten las partículas de polvo de las superficies de las láminas crudas que están en contacto y se genere un engranado de las partículas de polvo de las superficies de contacto entre las láminas. La fuerza motriz para el desplazamiento de los granos del polvo es la presión aplicada exteriormente combinada con el reblandecimiento del polímero. Para conseguir la reorientación, la lámina cruda deberá cumplir algunos requisitos. Los volúmenes relativos de los poros, del polvo y del ligante, tienen que guardar ciertas relaciones entre sí /96 Hel/.

Los inconvenientes de este procedimiento de termocompresión son: 35

- la dedicación de tiempo, porque en función del número de capas se tendrá que mantener la presión durante algún tiempo a temperatura elevada para conseguir el equilibrio térmico dentro de la pila de láminas que se van a laminar. Por ello está descartado de buen principio el proceso continuo.

- la presión y temperatura elevadas de la termocompresión, que pueden provocar el flujo de la masa, que conlleva deformaciones de la geometría original.

Por consiguiente, para evitar la deformación del laminado en longitud, anchura y grosor, tendrán que emplearse moldes (matrices) .

Para la producción de estructuras tridimensionales huecas mediante la estructura de capas de los laminados estructurados (intercambiadores de calor /87 Hei/) surgen problemas adicionales.

- Para construir estructuras laminares se troquelan en algunos casos escotaduras en las láminas crudas. Con el apilado de las distintas capas y su unión mediante la laminación se forman entonces sistemas de canales, por ejemplo en el caso del intercambiador de calor. Cuando se aplica la termocompresión, debido a las cavidades de las láminas crudas se genera un reparto no homogéneo de la presión en el laminado y una penetración de la presión parcialmente insatisfactoria, que conducen a una laminación insuficiente, por lo tanto a delaminaciones no deseadas, es decir, después de la sinterización las capas de láminas no están unidades entre sí de modo compenetrado, las zonas dañadas se traducen en alteraciones de las propiedades, esto genera una parte de las pie

zas rechazadas.

- Es especialmente problemático realizar con el laminado estructuras finas, por ejemplo nidos de abeja, o estructuras de cableados planos muy finos, porque estas se destruyen con la presión y la temperatura y el consiguiente flujo de masa, que se aplican sobre ellas.

- Este método requiere que existan determinadas texturas en las láminas crudas en lo que respecta a la proporción de poros, polvos y ligante entre sí.

- La termocompresión responde peor a los ligantes, que se emplean en las láminas de base acuosa, que a las 65 láminas fabricadas a partir de barbotinas basadas en disolventes orgánicos.

En el contexto del procedimiento de termocompresión se ha intentado hasta el presente superar estos problemas con auxiliares de laminado que contienen fundamentalmente disolvente y ligante. Tienen la función de provocar la disolución incipiente y superficial de las láminas crudas de modo que pueda trabajarse con presiones y temperaturas bajas. El inconveniente estriba en que la aplicación del auxiliar de laminación exige un paso adicional de trabajo y en que la disolución incipiente del ligante puede deformar ligeramente el laminado. Los intervalos de temperaturas y presiones mencionados antes se refieren a la utilización de auxiliares de laminado.

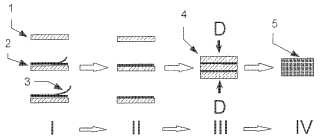

Este problema se solucionó con la introducción del llamado “procedimiento de laminación a baja presión y en frío”, que se describe en la patente DE 197 25 948 A1 (véase también /99 Piw/) . En este procedimiento se pegan entre sí las láminas impresas o sin imprimir a temperatura ambiente empleando una cinta adhesiva por las dos caras y aplicando una ligera presión (la presión de la mano) . La película soporte permite unir las láminas crudas para formar objetos sinterizados compactos sin que durante la laminación se produzca un engranado de las partículas (véase termocompresión: presión y temperatura) .

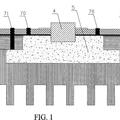

A diferencia de ello, en el caso de la laminación a baja presión y en frío las láminas crudas están separadas después del pegado por un película soporte polimérica. Esta película soporte se encarga de que el posterior curso del calentamiento y sinterización se produzca la unión de las dos láminas. A temperaturas elevadas, la película se convierte en una masa fundida de buena fluidez (viscosidad baja) . La masa fundida es succionada hacia los canales de los poros por la capilaridad del objeto cerámico (la estructura porosa) , en el que ya se hallan calentados los demás auxiliares orgánicos. Las fuerzas capilares generadas atraen los dos objetos o cuerpos uno hacia el otro. Las partículas del polvo cerámico pueden desplazarse unas hacia otras dentro de la masa fundida polimérica líquida, produciéndose el engranado deseado. Para ello, las partículas del polvo cerámico deberán disponer de libertad de movimientos, es decir, tienen que haberse expulsado en su mayor parte los aditivos orgánicos contenidos en la lámina cruda y no deben formarse puentes durante la sinterización, que también reducirían la movilidad.

En este procedimiento no se aplica la presión necesaria para el engranado o encadenamiento de las distintas capas de láminas cerámicas desde fuera por presión con temperatura elevada simultánea, sino que se genera por las presión capilares entre las capas, que surgen por la formación de la masa polimérica fundida, a saber, en la estructura de cuerpos crudos, es decir, “in situ”.

Las ventajas del procedimiento son evidentes:

- La laminación se realiza a temperatura ambiente y presiones muy bajas. Esto permite ahorrar tiempo y energía,

porque no son necesarios el calentamiento y el mantenimiento de una temperatura elevada. Por consiguiente y a diferencia de la termocompresión no es necesario un tiempo de espera para nivelar o equilibrar la temperatura elevada.

- De este modo es posible una producción continua de laminados. Tanto las láminas crudas como la cinta adhesiva por ambas caras pueden desenrollarse de bobinas.

- A temperatura ambiente, el ligante de las láminas crudas todavía no está reblandecido, de modo que puede realizarse la laminación sin molde. Se ahorran, pues, los costes del molde.

- Dado que el ligando no está reblandecido, no se produce ningún flujo de masa. De este modo pueden realizarse incluso las estructuras tridimensionales huecas de geometría complicada.

- Dado que se genera por fuerzas... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de un cuerpo cerámico crudo (verde) a partir por lo menos de dos cuerpos cerámicos crudos, pegados entre sí, para ello en primer lugar se pega una cinta de transferencia por lo menos en parte de su superficie y por lo menos por una de sus caras sobre un primer cuerpo cerámico crudo, cinta que está formada por una película adhesiva monolítica depositada sobre un soporte antiadhesivo (release liner) , se quita (se arranca) el soporte antiadhesivo, se pega el primer cuerpo cerámico crudo con el segundo cuerpo cerámico crudo, dicha película adhesiva está formada por copolímeros de acrilatos y metacrilatos, a saber, de una mezcla de:

a) derivados de ácido acrílico y/o ácido metacrílico que se ajustan a la fórmula general:

CH2=CH (R1) (COOR2)

en la que:

R1 = H o CH3 y R2 = una cadena alquilo ramificada o lineal de 2 a 10 átomos de carbono y

b) monómeros olefínicamente insaturados con grupos funcionales;

el componente a) está presente en una cantidad del cantidad del 70 al 99 % en peso y el componente b) está presente en una cantidad del 1 al 30 % en peso, la suma de estos componentes deberá totalizar el 100 % en peso; y la película adhesiva monolítica tiene un grosor de capa de 2 a 50 µm.

2. Procedimiento según la reivindicación 1, caracterizado porque la película adhesiva tiene un grosor de capa de 5 a 25 25 µm.

3. Procedimiento según las reivindicaciones 1 y 2, caracterizado porque la película adhesiva está orientada.

4. Procedimiento según la reivindicación 1, caracterizado porque como productos de partida (eductos) de la película

adhesiva se emplea una mezcla de derivados de ácido acrílico y/o ácido metacrílico que se ajustan a la fórmula general:

CH2=CH (R1) (COOR2)

en la que: R1 = H o CH3 y R2 = una cadena alquilo ramificada o lineal de 2 a 10 átomos de carbono y

monómeros olefínicamente insaturados con grupos funcionales;

el componente a) está presente en una cantidad del cantidad del 80 al 99 % en peso y el componente b) está presente en una cantidad del 1 al 20 % en peso, la suma de estos componentes deberá totalizar el 100 % en peso.

5. Procedimiento según la reivindicación 1, caracterizado porque después de la colocación de la cinta de transferen

cia y arrancar el soporte antiadhesivo (release liner) los cuerpos crudos se pegan entre sí en especial aplicando una ligera presión.

6. Procedimiento para la fabricación de un cuerpo cerámico crudo según por lo menos una de las reivindicaciones anteriores, caracterizado porque los cuerpos cerámicos crudos pueden fabricarse a partir por lo menos de dos 50 láminas cerámicas crudas pegadas entre sí, dichas láminas crudas pueden estar metalizadas o sin metalizar.

7. Procedimiento para la fabricación de un cuerpo cerámico crudo según por lo menos una de las reivindicaciones anteriores, caracterizado porque la transformación se realiza en continuo a partir de bobinas.

8. Uso de los cuerpos cerámicos crudos según por lo menos una de las reivindicaciones anteriores para sinterizar cerámicas.

9. Uso de los cuerpos cerámicos crudos según la reivindicación 8, caracterizado porque después del pegado se somete el cuerpo cerámico crudo por lo menos a un tratamiento térmico, en el que en primer lugar se descompone 60 térmicamente y/o se evapora por lo menos la mayor parte de la matriz polimérica de las láminas crudas, después se descompone la película adhesiva y a continuación se sinteriza el cuerpo crudo para generar el producto cerámico propiamente dicho.

10. Uso según la reivindicación 9, caracterizado porque la sinterización se realiza a una temperatura de 700ºC a

2000ºC. 9

Figura 1

Patentes similares o relacionadas:

Composición de resina y uso de la misma, del 8 de Enero de 2020, de Shengyi Technology Co., Ltd: Una composición de resina, en la que la mezcla de resinas comprende una resina de polifeniléter modificada y un compuesto de silicio orgánico que […]

Un aparato, un método para establecer un patrón conductor en un sustrato aislante plano, el sustrato aislante plano y un conjunto de chips del mismo, del 25 de Diciembre de 2019, de STORA ENSO OYJ: Un aparato para proporcionar un patrón conductor sobre un sustrato aislante plano , por lo que el aparato comprende: - un primer módulo […]

Composición resistente de soldadura y placa de circuito impreso cubierta, del 27 de Noviembre de 2019, de GOO CHEMICAL CO., LTD.: Una composición resistente de soldadura que comprende: (A) una resina que contiene un grupo carboxilo; (B) un compuesto epoxídico; […]

Placa de circuito impreso, su método de fabricación y aparato de radiofrecuencia, del 28 de Agosto de 2019, de HUAWEI TECHNOLOGIES CO., LTD.: Una placa de circuito impreso PCB que comprende: un primer material de placa , un segundo material de placa y un tercer material de placa secuencialmente […]

Placa de circuito impreso, su método de fabricación y aparato de radiofrecuencia, del 28 de Agosto de 2019, de HUAWEI TECHNOLOGIES CO., LTD.: Una placa de circuito impreso PCB que comprende: un primer material de placa , un segundo material de placa y un tercer material de placa secuencialmente […]

Uso de una composición de resina termoendurecible de tipo vitrímero para la fabricación de piezas de aislamiento eléctrico, del 26 de Junio de 2019, de ARKEMA FRANCE: Uso de una composición que contiene, además de una resina termoendurecible de tipo epoxídico y un endurecedor seleccionado entre los anhídridos […]

Sustrato para circuito electrónico de potencia y módulo electrónico de potencia que utiliza dicho sustrato, del 25 de Junio de 2019, de ALSTOM Transport Technologies: Sustrato para circuito electrónico de potencia que comprende una oblea de material eléctricamente aislante, teniendo dicha oblea una cara […]

Método y disposición para producir un patrón eléctricamente conductor sobre una superficie, del 29 de Mayo de 2019, de STORA ENSO OYJ: Un método de producción de un patrón eléctricamente conductor en una superficie, que comprende en el siguiente orden:

- transferir partículas sólidas eléctricamente […]

Método y disposición para producir un patrón eléctricamente conductor sobre una superficie, del 29 de Mayo de 2019, de STORA ENSO OYJ: Un método de producción de un patrón eléctricamente conductor en una superficie, que comprende en el siguiente orden:

- transferir partículas sólidas eléctricamente […]

Estructura compuesta de características dieléctricas reconfigurables y conjunto que comprende dicha estructura compuesta, del 22 de Mayo de 2019, de NAVAL GROUP: Estructura compuesta de características dieléctricas reconfigurables, comprendiendo dicha estructura compuesta un sustrato compuesto y una pluralidad […]