PROCEDIMIENTO PARA TRITURAR SILICIO POLICRISTALINO MACHACADO EN TROZOS GRANDES.

Procedimiento para triturar polisilicio en pedazos grandes, caracterizado porque se tritura el polisilicio en pedazos grandes por medio de una machacadora de cilindros que comprende un cilindro que gira con un árbol (3),

consistiendo el cilindro en un cilindro portador (2) de acero y en varios segmentos de metal duro (1), consistiendo los segmentos de metal duro (1) en una matriz de cobalto en la que está incorporado carburo de wolframio, y estando fijados los segmentos de metal duro (1) sobre el cilindro portador (2) mediante un acoplamiento reversible de complementariedad de forma

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/052408.

Solicitante: WACKER CHEMIE AG.

Nacionalidad solicitante: Alemania.

Dirección: HANNS-SEIDEL-PLATZ 4,81737 MUNCHEN.

Inventor/es: GRUBL,PETER, HOLZLWIMMER,RAINER.

Fecha de Publicación: .

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B02C4/30B

- B28D1/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28D TRABAJO DE LA PIEDRA O DE MATERIALES SIMILARES A LA PIEDRA (máquinas o procedimientos de explotación de minas o canteras E21C). › B28D 1/00 Trabajo de la piedra o de los materiales análogos, p. ej. ladrillos, hormigón, no previsto en otro lugar; Máquinas, dispositivos, herramientas a este efecto (trabajo fino de las perlas, joyas, cristales B28D 5/00; trabajo con muela o pulido B24; dispositivos o medios para desgastar o acondicionar el estado de superficies abrasivas B24B 53/00). › por fresado, p. ej. realización de surcos por medio de fresas.

- C01B33/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › Silicio (formación de monocristales o de materiales policristalinos homogéneos de estructura determinada C30B).

Clasificación PCT:

- B02C4/30 B […] › B02 TRITURACION, REDUCCION A POLVO O DESINTEGRACION; TRATAMIENTO PREPARATORIO DE LOS GRANOS PARA LA MOLIENDA. › B02C TRITURACION, REDUCCION A POLVO O DISGREGACION EN GENERAL; MOLIENDA DE GRANOS (obtención de polvo metálico por trituración, trabajo con muela o molido B22F 9/04). › B02C 4/00 Trituración o disgregación por trituradores cilíndricos (por elementos trituradores en forma de cilindros o de bolas cooperando con coronas o discos B02C 15/00; molinos de cilindros o molinos de refinar utilizados exclusivamente para el chocolate A23G 1/10, A23G 1/12). › Forma o estructura de las muelas.

Fragmento de la descripción:

Procedimiento para triturar silicio policristalino machacado en trozos grandes.

La invención concierne a un procedimiento para triturar silicio policristalino machacado en trozos grandes con una pureza que pueda ser utilizada directamente, es decir, sin depuración posterior, para aplicaciones fotovoltaicas.

El silicio policristalino (polisilicio) se fabrica usualmente por deposición en fase gaseosa en un reactor Siemens. Se deposita aquí silano o clorosilano de alta pureza sobre un sustrato caliente (preferiblemente de silicio), con lo que se pueden obtener barras, bloques o planchas macizos. Se tiene que triturar este polisilicio antes de que pueda ser empleado en procedimientos de cristalización. Es habitual que se contamine entonces el polisilicio por abrasión de modo que se tengan que retirar las impurezas existentes en la superficie por medio de procedimientos de depuración.

En los procedimientos de cristalización se tiene que solamente por una trituración a mano, costosa e intensiva en personal, se puede obtener hasta ahora un polisicilio apto para uso solar, utilizable directamente (es decir, sin depuración posterior), esto es, un silicio muy puro (contaminación metálica total típicamente < 10 ppba). En un primer paso se premachaca con un martillo de mano una barra de silicio como la que se obtiene en un reactor de deposición Siemens, y a continuación se la retritura a mano con un martillo de remachar hasta el tamaño de fracción necesario. Esta fracción gruesa manualmente generada puede triturarse adicionalmente a máquina como material de carga.

Los procedimientos de machacado mecánico descritos hasta ahora, que son adecuados para triturar polisilicio policristalino machacado en trozos grandes, por ejemplo machacadoras de mandíbulas usuales o machacadoras de rodillos usuales, originan una contaminación superficial metálica demasiado alta (las machacadoras de mandíbulas convencionales aproximadamente 500 a 1000 partes por billón de átomos (ppba) y las machacadores de cilindros convencionales aproximadamente 200 a 500 ppba), lo que requiere una costosa depuración posterior, o bien son antieconómicos debido a una construcción muy compleja de la máquina o a procedimientos complejos (por ejemplo, trituración por ondas de choque o machacado térmico).

Cuando se utilizan machacadoras de cilindro, el tamaño adecuado del material de carga depende del ángulo de entrada y, por tanto, del dimensionamiento de la máquina machacadora. Debido a la geometría de los cilindros, se pueden introducir hasta ahora solamente fragmentos con una longitud de arista máxima < 110 mm. Además, para la fabricación de productos finamente divididos son necesarios varios ciclos de machacado. Por motivos técnicos de fabricación, las machacadoras de cilindros con útiles machacadores de metal duro se utilizan hasta ahora solamente con un diámetro de los cilindros de 450 mm. Asimismo, el mantenimiento de los cilindros es un factor de coste adicional. Debido a la construcción técnico de los cilindros de metal duro, el cambio o sustitución de los cilindros es muy intensivo en tiempo y también en coste.

Se conocen procedimientos de trituración de silicio, por ejemplo, por los documentos DE-A-38 11 091 y JP-A-57 067 019.

El problema de la invención consiste en proporcionar un procedimiento de trituración de polisilicio en pedazos grandes que esté en condiciones de triturar a bajo coste y con poca contaminación silicio policristalino machacado en trozos grandes.

El problema se resuelve por medio de un procedimiento en el que se tritura el polisilicio por medio de una machacadora de cilindros que comprende un cilindro que gira con un árbol (3), consistiendo el cilindro en un cilindro portador (2) de acero y en varios segmentos (1) de metal duro, consistiendo los segmentos (1) de metal duro en una matriz de cobalto en la que está incorporado carburo de wolframio, y estando fijados los segmentos (1) de metal duro sobre el cilindro portador (2) mediante un acoplamiento reversible de complementariedad de forma.

Debido a la constitución segmentada a base de varios segmentos de metal duro, el cilindro y la machacadora de cilindros provista del cilindro presenta una alta facilidad de mantenimiento, puesto que los segmentos de metal duro pueden desmontarse y cambiarse individualmente sin desmontaje del cilindro. Preferiblemente, se trata de 8 a 16 y, de manera especialmente preferida, de 12 segmentos de metal duro.

Un segmento de metal duro consiste preferiblemente hasta más de un 80% en peso, de manera especialmente preferida de hasta más de un 90% en peso y de manera particularmente preferida hasta 91,5% en peso en carburo de wolframio que está incorporado en una matriz de cobalto. El segmento de metal duro está provisto preferiblemente de un pulido facetado en la superficie del mismo que forma una parte de la superficie envolvente del cilindro. Las facetas actúan como listones de entrada sobre la envolvente del cilindro y mejoran el comportamiento de entrada del material a machacar. Preferiblemente, cada segmento de metal duro posee 3 a 12 facetas, de manera especialmente preferida 4 a 7 facetas y de manera particularmente preferida 5 facetas (5) (figura 2). Todas las aristas del segmento del metal duro están realizadas preferiblemente con un radio (6) (figura 2) para evitar roturas de dichas aristas en el segmento de metal duro. Preferiblemente, el radio contra roturas de las aristas se puede elegir con un valor de 2 mm a 5 mm.

Preferiblemente, los segmentos de metal duro están sellados uno respecto de otro con un plástico (7) de alta pureza que se ha introducido en la ranura (8) entre los segmentos (1). Preferiblemente, el cilindro completo se reviste también en sus lados frontales con placas (4) de plástico de alta pureza. El árbol (3) que gira con el cilindro se reviste también preferiblemente con una pieza moldeada (9) de un plástico de alta pureza. Debido al revestimiento del árbol (3), al sellado de los lados frontales del portacilindros y al sellado entre los distintos segmentos de metal duro se impide una contaminación del material machacado con cualquier clase de contaminaciones metálicas. De manera especialmente preferida, las placas (4) están montadas con un decalaje de al menos 2 mm con respecto a los lados frontales de los segmentos (1) de metal duro para evitar la abrasión del plástico por efecto del material machacado (figura 1b).

Como plástico de alta pureza se emplea preferiblemente polietileno, polipropileno, politetrafluoretileno, poliuretano, copolímero de etileno-tetrafluoretileno, copolímero de perfluoroalcoxi o Halar®. De manera especialmente preferida, se emplea poliuretano.

Preferiblemente, los segmentos (1) de metal duro están fijados sobre el cilindro portador (2) por medio de tornillos (10), sirviendo de manera especialmente preferida para la fijación unas roscas interiores (11) sinterizadas en los segmentos (1) de metal duro. De manera especialmente preferida, las roscas interiores están realizadas como roscas de agujero ciego a fin de evitar una contaminación del material machacado con acero. Esta construcción del cilindro hace posible que, en caso de reparación, se cambie solamente el segmento de metal duro atornillado dañado.

Preferiblemente, la machacadora de cilindros presenta dos cilindros. Preferiblemente, los cilindros tienen un diámetro de 1000 a 2000 mm.

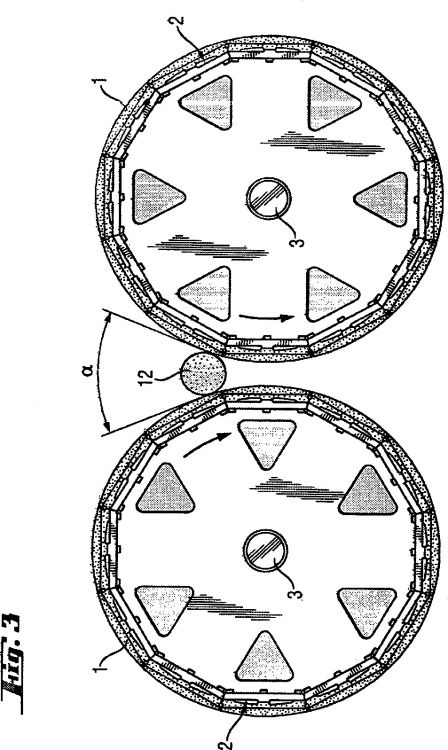

Los cilindros están dispuestos preferiblemente uno respecto de otro en la machacadora de cilindros de modo que el ángulo de machacado a tenga un valor de 40º a 45º. Bajo el término de "ángulo de machacado" ha de entenderse en el sentido de la presente invención el ángulo formado entre las tangentes a los segmentos de metal duro en el punto de contacto del material a triturar (12) al comienzo del proceso de machacado (véase la figura 3).

Preferiblemente, los cilindros tienen, para un material de carga de una longitud de arista máxima de 100 mm a 250 mm, un diámetro de 1000 mm a 2000 mm. De manera especialmente preferida, los cilindros tienen, para un material de carga de una longitud de arista máxima de 180 mm a 220 mm, un diámetro de 1300 mm a 1700 mm. Este dimensionamiento de los cilindros favorece la entrada de los fragmentos de polisilicio. Debido a la dimensión de los cilindros y a su construcción, se originan fuerzas más pequeñas durante la operación de machacado, de modo que la energía aportada puede transmitirse al material de carga con mayor eficiencia. Por tanto, la machacadora de cilindros según la invención presenta una relación grande de machacado debido al dimensionamiento de sus...

Reivindicaciones:

1. Procedimiento para triturar polisilicio en pedazos grandes, caracterizado porque se tritura el polisilicio en pedazos grandes por medio de una machacadora de cilindros que comprende un cilindro que gira con un árbol (3), consistiendo el cilindro en un cilindro portador (2) de acero y en varios segmentos de metal duro (1), consistiendo los segmentos de metal duro (1) en una matriz de cobalto en la que está incorporado carburo de wolframio, y estando fijados los segmentos de metal duro (1) sobre el cilindro portador (2) mediante un acoplamiento reversible de complementariedad de forma.

2. Procedimiento según la reivindicación 1, caracterizado porque el cilindro consiste en un cilindro portador de acero y en 8 a 16 y, de manera especialmente preferida, 12 segmentos de metal duro.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque los segmentos de metal duro consisten hasta más de un 80% en peso, de manera especialmente preferida hasta más de un 90% en peso y de manera particularmente preferida hasta un 91,5% en peso en carburo de wolframio que está incorporado en la matriz de cobalto.

4. Procedimiento según la reivindicación 1, 2 ó 3, caracterizado porque los segmentos de metal duro están provistos de un pulido facetado en la superficie de los mismos que forma una parte de la superficie envolvente del cilindro.

5. Procedimiento según cualquiera de las reivindicaciones 1, 2, 3 ó 4, caracterizado porque los segmentos de metal duro están sellados uno respecto de otro con un plástico de alta pureza que está introducido en la ranura formada entre los segmentos.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, caracterizado porque el cilindro está revestido en sus lados frontales con placas de un plástico de alta pureza.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque los segmentos de metal duro están fijados sobre el cilindro portador por medio de tornillos, estando sinterizadas en los segmentos de metal duro unas roscas interiores para la fijación de los tornillos.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado porque el cilindro tiene un diámetro de 1000 a 2000 mm.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 8, caracterizado porque se carga en una machacadora como la citada en cualquiera de las reivindicaciones 1 a 8 una fracción de polisilicio de un tamaño medio de fracción de 80 a 250 mm y se machaca dicha fracción en una pasada con una relación de trituración mayor de 5 hasta alcanzar un respectivo tamaño diana deseado.

Patentes similares o relacionadas:

Procedimiento de preparación de un electrodo a partir de un material poroso, electrodo así obtenido y sistema electroquímico correspondiente, del 13 de Diciembre de 2018, de HYDRO-QUEBEC: Procedimiento de preparación de un ánodo para sistema electroquímico a partir de un material poroso, siendo dicho ánodo a base de silicio poroso […]

Método de producir nanopartículas semiconductoras estables terminadas con oxígeno, del 28 de Febrero de 2018, de PST Sensors (Pty) Limited (100.0%): Un método de producir nanopartículas semiconductoras inorgánicas que tienen una superficie estable, comprendiendo el método: proporcionar un material semiconductor […]

Procedimiento de fabricación por pirólisis láser de partículas submicrónicas multicapas, del 13 de Septiembre de 2017, de Nanomakers: Procedimiento para producir partículas , que comprende las etapas siguientes: - Introducir en una cámara de reacción al menos un flujo de reacción […]

Silicio policristalino, del 5 de Julio de 2017, de WACKER CHEMIE AG: Silicio policristalino, que se presenta en forma de fragmentos y está envasado en bolsas de material sintético con al menos 5 kg, que contiene fragmentos de un tamaño de […]

Elemento de contacto de silicio fundido y proceso para producir el mismo, y proceso para producir silicio cristalino, del 12 de Octubre de 2016, de Yamaguchi University: Un elemento de contacto de silicio fundido que tiene una capa de cuerpo poroso sinterizado presente en una superficie del mismo, donde la capa de […]

Método de producción de nanopartículas generando una chispa eléctrica, del 24 de Agosto de 2016, de PST Sensors (Pty) Limited (100.0%): Un método de producir nanopartículas en el intervalo de tamaño de 1 nm a 1000 nm a través de la síntesis de uno o más fluidos precursores, […]

Fragmentos de silicio policristalinos y procedimiento para el desmenuzamiento de barras de silicio policristalinas, del 29 de Junio de 2016, de WACKER CHEMIE AG: Un procedimiento para el desmenuzamiento de barras de silicio policristalinas en fragmentos mediante por lo menos una herramienta desmenuzadora […]

Método para producir silicio de alta pureza, del 15 de Junio de 2016, de Elkem Solar AS: Un procedimiento para producir silicio de alta pureza, que comprende proporcionar silicio fundido que contiene 1-10% en peso de calcio, colar el silicio […]