Procedimiento para trituración en húmedo de sustancias duras.

Procedimiento para trituración en húmedo y homogeneización de sustancias duras,

concretamente carbón, en el que se introducen del 10 al 90% en peso, especialmente del 40 al 85% en peso de sustancias (4) duras gruesas y del 90 al 10% en peso, especialmente del 60 al 15% en peso de agua (5) en un dispositivo (1) de trituración y homogeneización, en el que las sustancias (4) duras gruesas se rompen en al menos una etapa de trituración y homogeneización mediante el uso de impulsos de choque periódicos y en el que se descarga un fluido (15) homogéneo que consiste en sustancias duras trituradas finas y líquido caracterizado porque las sustancias (4) duras gruesas se trituran en al menos dos etapas de trituración y homogeneización diferentes, mediante lo cual en al menos una etapa la suspensión se tritura mediante impacto (21) de alta tensión periódico y en al menos una etapa mediante impacto (5) mecánico de líquido y mediante rebotado sobre partes (9, 10) que sobresalen del dispositivo (1) de trituración y homogeneización, mediante lo cual las sustancias duras gruesas se trituran dando lugar a tamaños de partícula de aproximadamente 1 μm a 700 μm, en especial de aproximadamente 20 a 100 μm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2010/000104.

Solicitante: Effective Energy Technologies GmbH.

Nacionalidad solicitante: Austria.

Dirección: Voltelinistrasse 64 1210 Vienna AUSTRIA.

Inventor/es: KLEIN, VOLKER, MOROZOV,ANDREY G.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B02C13/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B02 TRITURACION, REDUCCION A POLVO O DESINTEGRACION; TRATAMIENTO PREPARATORIO DE LOS GRANOS PARA LA MOLIENDA. › B02C TRITURACION, REDUCCION A POLVO O DISGREGACION EN GENERAL; MOLIENDA DE GRANOS (obtención de polvo metálico por trituración, trabajo con muela o molido B22F 9/04). › B02C 13/00 Disgregación por aparatos dotados de batidores rotativos. › con dientes que se engranan mutuamente.

- B02C19/18 B02C […] › B02C 19/00 Otros dispositivos o procedimientos de disgregación (para los granos B02C 9/00). › Utilización de efectos físicos auxiliares que ayudan a la disgregación, p. ej. ultrasonidos, irradiación.

PDF original: ES-2509918_T3.pdf

Fragmento de la descripción:

Procedimiento para trituración en húmedo de sustancias duras Descripción La presente invención se refiere a un procedimiento para trituración en húmedo y homogenización de sustancias duras, concretamente carbón, en el que se introducen del 10 al 90% en peso, especialmente del 40 al 85% en peso de sustancias duras gruesas y del 90 al 10% en peso, especialmente del 60 al 15% en peso de agua en un dispositivo de trituración y homogeneización, en el que las sustancias duras gruesas se rompen en al menos una etapa de trituración y homogeneización mediante el uso de impulsos de choque periódicos y en el que se descarga un fluido homogéneo que consiste en sustancias duras trituradas finas y líquido.

Se conocen bien en la bibliografía procedimientos así como dispositivos para trituración o molienda en húmedo de sustancias duras y se usan para muchas aplicaciones diferentes tales como trituración de menas, cemento, carbón, rocas o mezclas complejas para perforación de petróleo o pozos de gas (mezclas de perforación) pero también para la molienda de materiales de partida médicos u otros materiales orgánicos. Para tales operaciones de trituración o molienda en húmedo, se introducen las sustancias que van a molerse y agua u opcionalmente otros líquidos químicamente inertes en el molino, tal como por ejemplo un molino de impacto, molino de bolas o también una combinación de ambos, se trituran y la suspensión obtenida se clasifica por el tamaño de partícula. La clasificación es necesaria para filtrar las partículas con un tamaño más grande del requerido. Para obtener suspensiones o suspensiones espesas homogéneas con una distribución de tamaño de grano estrecha de las partículas sólidas contenidas, es necesario separar la suspensión en al menos dos corrientes. Tras la separación, una corriente es un producto final y la al menos otra corriente ha de recircularse hacia el molino para al menos una etapa de molienda adicional, lo que hace que el procedimiento requiera mucho tiempo. Estos procedimientos de trituración conocidos consumen mucha energía y por tanto su eficacia económica es baja.

A partir del documento GB 2 096 638 A puede deducirse un método y un dispositivo para la producción de combustibles o mezclas de combustible, que contienen componentes sólidos tales como carbón y un componente líquido tal como aceite y cuya mezcla tiene una estabilidad mejorada durante un almacenamiento prolongado del mismo y un valor calorífico utilizable aumentado. Para obtener tal mezcla, los componentes se exponen a altas aceleraciones en al menos tres zonas diferentes de un disgregador mediante lo cual las altas aceleraciones de la gravedad cambian la estructura de ambos componentes y los activan.

El documento GB 2 421 203 A describe un método para liberar minerales de matrices de roca aplicando impulsos eléctricos de alta tensión con parámetros específicos para desarrollar discontinuidades en superficies de contacto y para disminuir el tamaño de partícula rompiendo las partículas introducidas debido a estas discontinuidades.

El documento JP 2006 167 623 A describe un dispositivo de pulverización ultrafina de material fluidizado mediante discos circulares giratorios que tienen partes que sobresalen, mediante lo cual el producto se pulverizará entre las partes que sobresalen de los discos sin ninguna adición de líquidos.

En Belovo, Rusia, se usó una molienda en húmedo para producir suspensión de agua-carbón, procedimiento en el que se molieron carbón, agua y aditivos especiales, para aumentar la estabilidad de la suspensión obtenida, en un molino de bolas, para producir un combustible. Un inconveniente de este procedimiento conocido es que el producto de suspensión de carbón-agua tiene características muy inestables del producto obtenido y el procedimiento necesita siempre un cambio de los parámetros de funcionamiento dependiendo del tipo de carbón usado. Además, el equipo de molienda se desgasta muy rápido, lo que hace que el procedimiento sea caro. Además, el consumo de energía habitual en Belovo y en todas las plantas de producción adicionales que usan molinos de bolas para la producción es de aproximadamente 55 kWh por tonelada de suspensión de carbón-agua y además todas esas plantas de producción requieren un bucle de recirculación para la suspensión tras el molino de bolas. Sin embargo, en los molinos de bolas no puede controlarse la distribución de grano.

Un procedimiento conocido adicional para producir suspensiones de sustancias duras y agua es la molienda de la sustancia dura, un agente estabilizante y agua en una unidad de producción de cavitaciones o cavitador para obtener una molienda o trituración gruesa de la sustancia dura y después la introducción de la pasta obtenida en un cavitador adicional para obtener una molienda o trituración fina de la suspensión. El inconveniente de este método es su alto consumo de energía y el rápido envejecimiento o desgaste de las partes principales del cavitador, concretamente el estator y el rotor.

Por tanto, un objeto de la presente invención es proporcionar un procedimiento para la molienda en húmedo de sustancias duras, procedimiento mediante el cual es posible reducir el consumo de energía total del procedimiento de molienda en húmedo y al mismo tiempo lograr un producto con una distribución de tamaño de partícula controlada y/o estrecha de las partículas sólidas en la suspensión o suspensión espesa.

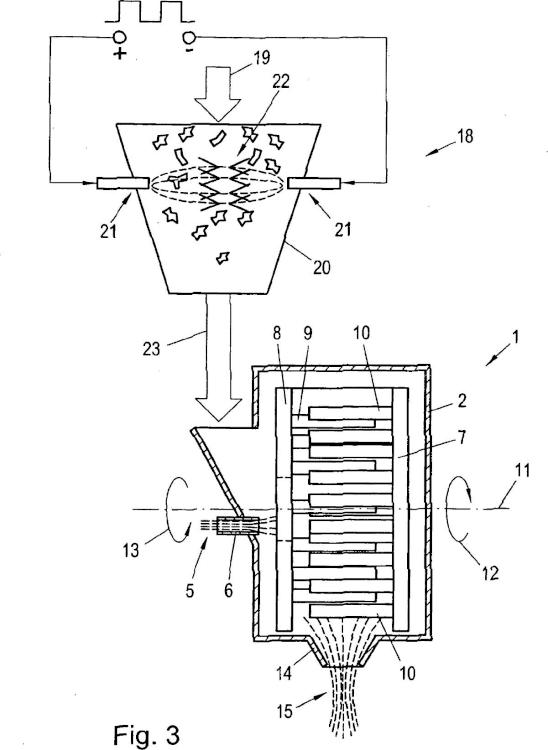

Para resolver esta tarea, el procedimiento inventivo se caracteriza porque se trituran sustancias duras gruesas en al menos dos etapas de trituración y homogeneización diferentes, mediante lo cual en al menos una etapa la suspensión se tritura mediante impacto de alta tensión periódico y en al menos una etapa mediante impacto

mecánico de agua y mediante rebotado sobre partes que sobresalen del dispositivo de trituración y homogeneización, mediante lo cual las sustancias duras gruesas se trituran dando lugar a tamaños de partícula de aproximadamente 1 ï?m a 700 ï?m, en especial de aproximadamente 20 a 100 ï?m. Con un procedimiento de este tipo es posible obtener una suspensión homogénea con una distribución de tamaño de grano estrecha y al mismo tiempo puede reducirse adicionalmente la dependencia del procedimiento de los cambios de calidad de la sustancia dura gruesa alimentada.

Mediante la aplicación de impulsos de choque periódicos en una suspensión o suspensión espesa que consiste en del 10 al 90% en peso, especialmente del 40 al 85% en peso de sustancias duras gruesas y del 90 al 10% en peso, especialmente del 60 al 15% en peso de agua, es posible lograr un fluido homogéneo que consiste en sustancias duras trituradas finas y agua en un tiempo corto, por ejemplo de aproximadamente 1 a 10 segundos. Además debido al tiempo de molienda corto de las sustancias duras, el consumo de energía puede reducirse en gran medida en vista de los procedimientos conocidos.

Los impulsos de choque periódicos normalmente son un fenómeno destructivo, que destruye materiales y equipos, pero en el caso de suspensiones que consisten en sustancias duras que van a triturarse y líquido, el fenómeno de impulsos de choque que muestra normalmente cambios bruscos por ejemplo de presión o alta tensión en el agua o la suspensión ayuda en el machacado inventivo del procedimiento de molienda debido al hecho de que la presión o la alta tensión requerida para moler sustancias duras normalmente es muy inferior a la presión o alta tensión que destruye el equipo. Aplicar impulsos de choque periódicos ayuda adicionalmente a intensificar el procedimiento de mezclado de agua y sustancias duras mejorando las características homogéneas de la suspensión.

Según una realización del procedimiento, se introducen de manera continua agua en la etapa de trituración mecánica y sustancias duras gruesas en diferentes orificios de alimentación. Mediante la alimentación de líquido, especialmente agua y sustancias duras gruesas en diferentes orificios de alimentación es posible alimentar de manera continua sustancias exactamente en la proporción correcta de los componentes y por tanto es posible ajustar inmediatamente la proporción de los componentes introducidos a los cambios de calidad del material de partida que va a triturarse y por tanto obtener una suspensión o suspensión espesa homogénea que contiene sustancias duras trituradas.

Para lograr mejores resultados, el procedimiento se caracteriza además porque en la etapa de trituración mecánica el agua se mezcla con al menos un aditivo, tal como agentes estabilizantes, espesantes, diluyentes, agentes de modulación de la conductividad y/o mejoradores del índice de viscosidad, y porque se introduce la mezcla en el dispositivo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para trituración en húmedo y homogeneización de sustancias duras, concretamente carbón, en el que se introducen del 10 al 90% en peso, especialmente del 40 al 85% en peso de sustancias (4) duras gruesas y del 90 al 10% en peso, especialmente del 60 al 15% en peso de agua (5) en un dispositivo (1) de trituración y homogeneización, en el que las sustancias (4) duras gruesas se rompen en al menos una etapa de trituración y homogeneización mediante el uso de impulsos de choque periódicos y en el que se descarga un fluido (15) homogéneo que consiste en sustancias duras trituradas finas y líquido caracterizado porque las sustancias (4) duras gruesas se trituran en al menos dos etapas de trituración y homogeneización diferentes, mediante lo cual en al menos una etapa la suspensión se tritura mediante impacto (21) de alta tensión periódico y en al menos una etapa mediante impacto (5) mecánico de líquido y mediante rebotado sobre partes (9, 10) que sobresalen del dispositivo (1) de trituración y homogeneización, mediante lo cual las sustancias duras gruesas se trituran dando lugar a tamaños de partícula de aproximadamente 1 ï?m a 700 ï?m, en especial de aproximadamente 20 a 100 ï?m.

2. Procedimiento según la reivindicación 1, caracterizado porque en la etapa de trituración mecánica se introducen agua (5) y sustancias (4) duras gruesas de manera continua en diferentes orificios (3, 6) de alimentación.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque en la etapa de trituración mecánica se mezcla agua (5) con al menos un aditivo, tal como agentes estabilizantes, espesantes, diluyentes, agentes de modulación de la conductividad y/o mejoradores del índice de viscosidad, y porque se introduce la mezcla en el dispositivo de trituración y homogeneización.

4. Procedimiento según la reivindicación 3, caracterizado porque en la etapa de trituración mecánica se introduce el agua (5) activada por cavitación en el dispositivo (1) de trituración y homogeneización.

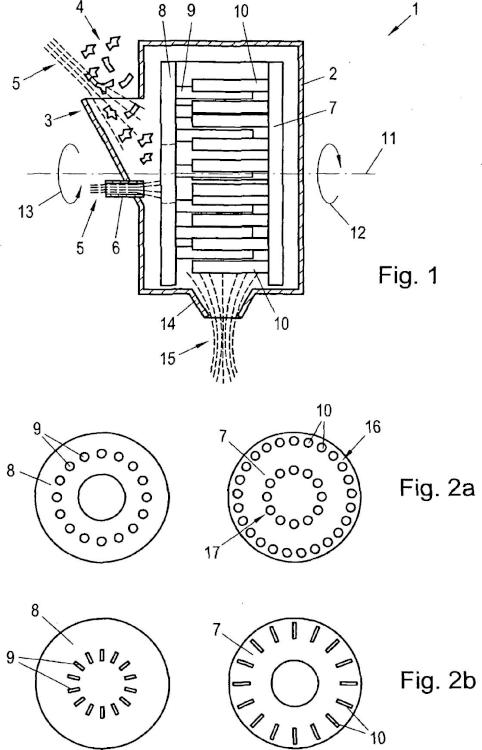

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado porque en la etapa de trituración mecánica el impacto mecánico se obtiene con discos (7, 8) giratorios que están equipados en un lado que se dirige hacia otro disco (7, 8) con partes (9, 10) que sobresalen, y porque las partes (9, 10) que sobresalen están dotadas de elementos reforzados o metalizados, especialmente anillos o tapas reforzadas o metalizadas y porque al menos un disco (7, 8) se acciona a una velocidad de rotación de 2000 a 6000 rpm.

6. Procedimiento según la reivindicación 5, caracterizado porque en la etapa de trituración mecánica el impacto mecánico se obtiene con discos (7, 8) que están dispuestos paralelos entre sí.

7. Procedimiento según la reivindicación 5 ó 6, caracterizado porque en la etapa de trituración mecánica el impacto mecánico se obtiene con al menos dos discos (7, 8) que están montados sobre el mismo eje de rotación y que se accionan a la misma velocidad de rotación.

8. Procedimiento según la reivindicación 5, 6 ó 7, caracterizado porque en la etapa de trituración mecánica el impacto mecánico se obtiene con discos (7, 8) en el que las partes (9, 10) que sobresalen se distribuyen uniformemente alrededor del centro de cada disco (7, 8) .

9. Procedimiento según una cualquiera de las reivindicaciones 5 a 8, caracterizado porque en la etapa de trituración mecánica el impacto mecánico se obtiene con discos (7, 8) que tienen partes que sobresalen dispuestas de manera casi circular que están dispuestas sobre diferentes radios de aquellos lados de dos discos (7, 8) que están orientados uno hacia el otro.

10. Procedimiento según una cualquiera de las reivindicaciones 5 a 8, caracterizado porque en la etapa de trituración mecánica el impacto mecánico se obtiene con discos (7, 8) que tienen partes (9, 10) que sobresalen que están formadas como puntas con forma cilíndrica o cuadrada.

11. Procedimiento según una cualquiera de las reivindicaciones 1 a 4, caracterizado porque se elige la frecuencia de impactos de alta tensión desde 0, 1 hasta 20 Hz, especialmente desde 1 hasta 5 Hz.

12. Procedimiento según una cualquiera de las reivindicaciones 1 a 4 u 11, caracterizado porque los impactos de alta tensión se alimentan con una frecuencia, que varía desde 0, 1 hasta 20 Hz, especialmente desde 1 hasta 5 Hz y una tensión, que varía entre 1 y 20 kV.

Patentes similares o relacionadas:

Método de fabricación de polvo micronizado, del 2 de Octubre de 2019, de Lehigh Technologies, Inc: Un método para calentar partículas micronizadas molidas criogénicamente después de la molienda, que comprende la etapa de: alimentar las partículas micronizadas […]

Procedimiento y dispositivo para fragmentar y/o debilitar material vertible por medio de una descarga de alta tensión, del 11 de Septiembre de 2019, de SELFRAG AG: Procedimiento para fragmentar y/o debilitar material vertible por medio de descargas de alta tensión, que comprende los pasos siguientes: […]

Procedimiento y dispositivo para la fragmentación y/o debilitamiento de material vertible mediante descargas de alta tensión, del 25 de Junio de 2019, de SELFRAG AG: Procedimiento para la fragmentación y/o debilitamiento de material vertible mediante descargas de alta tensión, que comprende las etapas de: […]

Procedimiento y dispositivo para la molienda en frío, del 29 de Mayo de 2019, de MESSER GROUP GMBH: Procedimiento para la molienda en frío, en el que un material cargado se muele en una instalación de molienda y se enfría antes o durante el proceso de molienda […]

Procedimiento y dispositivo para la molienda en frío, del 29 de Mayo de 2019, de MESSER GROUP GMBH: Procedimiento para la molienda en frío, en el que un material cargado se muele en una instalación de molienda y se enfría antes o durante el proceso de molienda […]

Procedimiento y dispositivo para la fragmentación y/o debilitación de una pieza de material por medio de descargas de alta tensión, del 3 de Abril de 2019, de SELFRAG AG: Procedimiento para la fragmentación y/o debilitación de una pieza de material por medio de descargas de alta tensión, que comprende las etapas […]

Procedimiento y sistema de aprovechamiento de materiales y/o productos por potencia pulsada, del 11 de Septiembre de 2018, de XCRUSHER: Procedimiento de aprovechamiento de materiales y/o productos por potencia pulsada según el cual se genera una sucesión de descargas eléctricas […]

PROCEDIMIENTO MEJORADO DE EXTRACCIÓN DE SUSTANCIAS HÚMICAS A PARTIR DE CARBÓN, del 26 de Abril de 2018, de FERTINAGRO BIOTECH, S.L: La presente invención proporciona un procedimiento mejorado para la extracción por oxidación de sustancias húmicas a partir de carbón, incorporando el […]

Disposición de electrodos para una instalación de fragmentación electrodinámica, del 5 de Abril de 2017, de SELFRAG AG: Procedimiento para la fragmentación de material mediante descargas de alta tensión a un tamaño de trozo inferior o igual a un tamaño objetivo, que comprende […]