Procedimiento para el transporte en una línea de envasado de envases flexibles sujetados suspendidos, dispositivo apto para la puesta en práctica del procedimiento y una máquina que comprende este dispositivo.

Se describe un procedimiento para el transporte en régimen de avance intermitente en una línea de envasado de envases flexibles sujetados suspendidos,

que comprende el empleo de parejas de brazos desplazables en un mismo plano de movimiento entre los cuales se sujeta por zonas opuestas un envase, de los que uno es un brazo tractor y el otro es un brazo empujador, en el que entre dos paradas consecutivas durante el transporte de un envase, el procedimiento comprende los pasos de mover a la vez en el sentido de avance el brazo tractor y el brazo empujador a velocidades diferentes para deformar el envase y desplazar su contenido para compensar las fuerzas de inercia que actúan sobre él. Un dispositivo para poner en práctica el procedimiento comprende unos medios de guía que determinan una ruta cerrada sobre los que deslizan al menos un primer y un segundo elementos portadores adyacentes actuables independiente o coordinadamente para su desplazamiento a lo largo de los medios de guía y que colaboran para la sujeción y el transporte conjunto de al menos un correspondiente envase.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330693.

Solicitante: PFM IBÉRICA PACKAGING MACHINERY, S.A.

Nacionalidad solicitante: España.

Inventor/es: GARRIGA JIMENEZ,JOSE, FIORAVANTI,Andrea, JORGE ALESANCO,Cristóbal.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B43/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 43/00 Formación, alimentación, abertura o montaje de receptáculos o recipientes, en unión con el embalaje (formación de bolsas en las hojas, los elementos de envoltura o en las bandas, presionando el material en las matrices o desplazándolo sobre matrices de plegado B65B 47/00). › Alimentación de sacos flexibles o de cintas de cartón, en forma plana o plegada; Alimentación de sacos planos unidos para formar una serie o una cadena.

- B65B43/46 B65B 43/00 […] › sirviéndose de zarpas.

Fragmento de la descripción:

Procedimiento para el transporte en una línea de envasado de envases flexibles sujetados suspendidos, dispositivo apto para la puesta en práctica del procedimiento 5 y una máquina que comprende este dispositivo

Sector técnico de la invención La invención se refiere a un procedimiento para el transporte en régimen de avance intermitente en una línea de envasado de envases flexibles sujetados suspendidos, que comprende el empleo de parejas de brazos desplazables en un mismo plano de movimiento entre los cuales se sujeta por zonas opuestas un envase. La invención también se refiere a un dispositivo para el transporte de envases adecuado para la puesta en práctica del procedimiento según la invención y a una máquina que incorpora este dispositivo.

Antecedentes de la invención En el ámbito de las máquinas automáticas de envasado horizontales se conoce el empleo de carruseles, transportadores de cadena o similares para el transporte de las herramientas destinadas a la sujeción de los envases en curso de fabricación.

En general, a estas herramientas se les transmite un movimiento de avance simultáneo, que puede se continuo o intermitente, de forma que en ocasiones se refiere a la cadena de envases como a un tren de envases ya que todos ellos son desplazados al unísono de acuerdo a una misma cadencia de avance marcada por el giro del carrusel o del desplazamiento de la cadena o transportador sinfín.

Convencionalmente, las herramientas de sujeción describen una trayectoria horizontal cerrada que comprende dos secciones rectas, una operacional, a lo largo de la cual se sujetan y transportan los envases para su manipulación, llenado y posterior cierre en respectivas estaciones de trabajo, y una de retorno, a lo largo de la cual las herramientas viajan en vacío.

Este tipo de máquinas presentan ciertos inconvenientes que han venido resolviéndose de forma distinta.

Por un lado existe el inconveniente de que aparecen inercias no deseables sobretodo

cuando el producto a envasar es líquido. Estas inercias aparecen cada vez que los envases se detienen en una estación de trabajo y cuando arranca el movimiento de transporte hacia una estación que le sigue.

Las inercias provocan desplazamiento del producto en el interior de los envases e influye negativamente en la productividad de las máquinas ya que impide imprimir a los envases velocidades altas de transporte que comportan aceleraciones y desaceleraciones más bruscas, provocando la salida del producto por la parte superior de los envases.

Para compensar el inconveniente que presenta no poder hacer transiciones rápidas entre estaciones, se apuesta en ocasiones por aumentar la productividad duplicando las estaciones de trabajo para que las operaciones a realizar sobre los envases puedan llevarse a cabo en dos envases consecutivos del tren de envases a la vez. Las máquinas que implementan esta solución, comúnmente llamadas máquinas duplex entregan dos envases terminados en cada ciclo de avance pero tienen el inconveniente de que son más largas lo que repercute en su coste.

El documento de patente EP 2522584 describe una solución alternativa que emplea un carrusel que comprende una guía sobre la que deslizan unos carros portadores de las herramientas para la sujeción de los envases. En esta máquina cada carro monta una herramienta para sujetar dos envases a la vez que son transportados en paralelo por el lado exterior de la guía. Esto permite duplicar la productividad de la máquina sin tener que incrementar para ello la longitud de la sección recta operacional del carrusel manteniendo la velocidad de avance de la máquina, aunque la longitud necesaria de las herramientas para sujetar más de un envase desencadena otro tipo de problemas debido al peso de los envases suspendidos cuando están llenos o a la disminución del espacio disponible para que los mecanismos de llenado y soldadura puedan actuar sobre los dos envases simultáneamente estando tan cerca el uno del otro. La máquina incorpora además un sistema que permite disminuir el número de herramientas sin que ello afecte al número de envases que la máquina es capaz de transportar a la vez a lo largo de la sección recta operacional. Este sistema se basa en desacoplar las herramientas del sistema de transporte que las arrastra a lo largo de la sección recta operacional para ser transportadas por medios diferentes y a mayor velocidad a lo largo al menos de la sección recta de retorno.

De forma más reciente, tomando ventaja de innovadores sistemas de transporte que

permiten el control y el accionamiento individual de elementos móviles montados desplazables a lo largo de un carril, la empresa KHS USA Inc. ha dado a conocer un modelo de máquina que sustituye el carrusel de accionamiento mecánico convencional para el transporte de los carros que montan las herramientas de sujeción por un juego de elementos 5 motores actuables independientemente para su desplazamiento a lo largo de un carril que determina, al igual que el carrusel, una ruta horizontal cerrada para dichos elementos motores, cuyo desplazamiento puede controlarse individualmente mediante el empleo de un campo magnético. En esta máquina, cada elemento motor es portador de una herramienta que coopera con la herramienta de un elemento motor adyacente para la sujeción entre los 10 dos de un correspondiente envase que queda dispuesto en el lado exterior del carril y es transportado a lo largo de una sección recta del mismo. Ventajosamente, los elementos motores no sólo pueden desplazarse a lo largo de una sección de retorno del carril a mayor velocidad que a lo largo de la sección operacional, al igual que en la propuesta según EP 2522584, sino que además desaparece la imposición mecánica de tener que desplazar por

igual y al unísono todos los envases a lo largo de la sección operacional. En otras palabras, ya no se trata necesariamente de un tren de envases sino que cada envase podrá ser desplazado y/o detenido independientemente de los demás.

La máquina arriba descrita que aplica este nuevo sistema de transporte se conoce en sus versiones simple y doble, es decir transportando 1 y 2 bolsas dispuestas en alineación por cada ciclo de máquina respectivamente.

El empleo de este tipo de sistemas de transporte que disponen plataformas móviles fácilmente posicionables y que mediante energía electromagnética pueden ser posicionadas en diferentes posiciones de forma rápida, precisa y fácilmente configurables si bien se muestran idóneos para el transporte de bolsas, al ser incipientes su coste es muy elevado.

Tal es así, que para ahorrar en costes el modelo de máquina antes descrito no emplea el efecto de campo magnético para impulsar los elementos motores a lo largo de la sección recta de retorno, ahorrando en los componentes y sistemas de control de generación del campo electromagnético que necesariamente debería incorporar el carril a lo largo de esta sección de retorno para impulsar magnéticamente los elementos motores.

Es un objetivo de la presente invención un procedimiento alternativo a los conocidos, que 35 permita aumentar la cadencia de una máquina de envasado horizontal de envases flexibles.

Es también un objetivo de la invención un dispositivo de transporte para máquinas automáticas de envasado horizontal alternativo a los anteriormente mencionados, óptimo para la puesta en práctica del procedimiento según la invención.

Es por lo tanto un objetivo de la invención presentar un dispositivo que permita aumentar la productividad de las máquinas conocidas.

Según otro objetivo de la invención, además de permitir aumentar la cadencia de la máquina respecto de las máquinas conocidas, eso es aumentar el número de ciclos por minuto, es también deseable que el dispositivo sea además capaz de disponer más de un envase en correspondientes estaciones de trabajo análogas, de forma que pueda completarse más de un envase a la vez, y todo ello evitándose los inconvenientes que presenta la solución basada en una doble suspensión de envases con una misma herramienta, como la que se describe en el documento de patente EP 2522584.

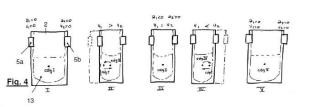

Explicación de la invención El procedimiento objeto de la invención es aplicable al transporte en régimen de avance intermitente y en una línea de envasado de envases flexibles sujetados suspendidos. El procedimiento comprende el empleo de parejas de brazos desplazables en un mismo plano de movimiento entre los cuales se sujeta por zonas opuestas un envase, de los que uno es un brazo tractor y el otro es un brazo empujador.

En esencia, el procedimiento se caracteriza porque en un ciclo de avance, eso es entre dos paradas consecutivas durante el transporte...

Reivindicaciones:

1. Procedimiento para el transporte en régimen de avance intermitente en una línea de envasado de envases (2) flexibles sujetados suspendidos, que comprende el empleo de parejas de brazos desplazables en un mismo plano de movimiento entre los cuales se sujeta por zonas opuestas un envase (2) , de los que uno es un brazo tractor (5b) y el otro es un brazo empujador (5a) , caracterizado porque en un ciclo de avance, eso es entre dos paradas consecutivas durante el transporte de un envase, el procedimiento comprende los pasos de

a) mover a la vez en el sentido de avance el brazo tractor (5b) a una velocidad v2 y el brazo empujador (5a) a una velocidad v1, cumpliéndose la relación V1>v2; y b) mover a la vez en el sentido de avance el brazo tractor (5b) a una velocidad v2 y el brazo empujador (5a) a una velocidad v1, cumpliéndose la relación V2>v1.

2. Procedimiento según la reivindicación anterior, caracterizado porque la aceleración de los brazos tractor (5b) y empujador (5a) a lo largo de los pasos a) y b) no es constante.

3. Procedimiento según la reivindicación anterior, caracterizado porque el paso a) comprende dos etapas a1) y a2) consecutivas en las qu.

20. en a1) la aceleración de ambos brazos tractor (5b) y empujador (5a) son positivas; y -en a2) únicamente el brazo tractor (5b) tiene una aceleración positiva.

4. Procedimiento según la reivindicación anterior, caracterizado porque la etapa a1) comprende dos subetapas a1.1) y a.1.2) consecutivas en las que -en a1.1) partiendo de una aceleración 0, el valor de la aceleración de ambos brazos tractor (5b) y empujador (5a) aumenta; y -en a1.2) el valor de la aceleración de brazo empujador (5a) disminuye mientras el valor de la aceleración del brazo tractor (5b) aumenta.

5. Procedimiento según la reivindicación anterior, caracterizado porque la etapa a2) comprende dos subetapas a2.1) y a2.2) consecutivas en las que -en a2.1) el valor de la aceleración del brazo empujador (5a) es negativo y su valor absoluto aumenta, mientras el valor de la aceleración del brazo tractor (5b) es positivo y aumenta; y -en a2.2) el valor de la aceleración del brazo empujador (5a) continua negativo y su valor

absoluto sigue aumentando, mientras el valor de la aceleración del brazo tractor (5b)

disminuye.

6. Procedimiento según la reivindicación anterior, caracterizado porque el paso b) comprende tres etapas b1) , b2) y b3) consecutivas en las que -en b1) el valor de la aceleración del brazo empujador (5a) es negativo y su valor absoluto disminuye, mientras el valor de la aceleración del brazo tractor (5b) disminuye; -en b2) el valor de la aceleración del brazo empujador (5a) sigue negativo y su valor absoluto disminuye, mientras el valor de la aceleración del brazo tractor (5b) es negativo y su valor absoluto aumenta; y

-en b3) el valor de la aceleración de ambos brazos tractor (5b) y empujador (5a) es negativo y sus valores absolutos disminuyen hasta alcanzar una valor 0.

7. Procedimiento según una cualquiera de las reivindicaciones, caracterizado porque la velocidad de los brazos tractor (5b) y empujador (5a) se iguala a la mitad del trayecto que 15 sigue el envase entre dos paradas consecutivas.

8. Procedimiento según una cualquiera de las reivindicaciones, caracterizado porque la distancia que separa los brazos tractor (5b) y empujador (5a) en el instante anterior a iniciar el paso a) es la misma que separa los mismos brazos tractor (5b) y empujador (5a) al

completarse el paso b) .

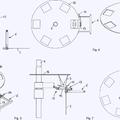

9. Dispositivo (1) para el transporte de envases (2, 2’) en una línea de envasado según el procedimiento de una cualquiera de las reivindicaciones anteriores, que comprende unos medios de guía (3) , tal como un carril, que determinan una ruta cerrada que comprende un 25 tramo horizontal (7) y sobre el que deslizan al menos un primer y un segundo elementos portadores (4a, 4b) adyacentes actuables independiente o de forma coordinada para su desplazamiento a lo largo de los medios de guía, caracterizado porque cada elemento portador (4a, 4b) está provisto de al menos un brazo (5a, 6a; 5b, 6b) adaptado para colaborar con el de otro elemento portador que les es adyacente para la sujeción y el 30 transporte conjunto de al menos un correspondiente envase, siendo en consecuencia susceptibles de ser sujetados y transportados a lo largo del tramo horizontal (7) de la citada ruta y entre cada dos elementos portadores adyacentes al menos un envase a la vez,

comprendiendo además el dispositivo unos medios de control (15) para coordinar el desplazamiento de los citados al menos primer y segundo elementos portadores siguiendo

un patrón de velocidades y aceleraciones preestablecido capaz de producir durante el

desplazamiento en el tramo horizontal (7) un movimiento relativo entre el primer y segundo elementos portadores adecuado para alejar o acercar entre sí las paredes de los envases sujetados.

10. Dispositivo (1) según la reivindicación anterior, caracterizado porque los medios de control (15) comprenden medios programables capaces de comandar el desplazamiento de los citados al menos primer y segundo elementos portadores (4a, 4b) para moverlos a la vez en un mismo sentido de avance en el tramo horizontal (7) y de forma que sus respectivos brazos siguen un movimiento según una cualquiera de las reivindicaciones 1 a 8.

1.

11. Dispositivo (1) según las reivindicaciones 9 o 10, caracterizado porque los medios de guía (3) están orientados en un plano vertical (Y) y porque cada elemento portador (4a, 4b) está provisto de al menos dos brazos (5a, 6a; 5b, 6b) que se extienden cada uno a un lado del citado plano vertical (Y) , adaptados para colaborar cada brazo (5a; 6a) de un elemento portador con el brazo (5b; 6b) dispuesto a un mismo lado del plano vertical del otro elemento portador que les es adyacente para la sujeción y el transporte conjunto de al menos un correspondiente envase, siendo en consecuencia susceptibles de ser sujetados y transportados a lo largo del tramo horizontal (7) de la citada ruta y entre cada dos elementos portadores adyacentes al menos dos envases a la vez, uno a cada lado del plano vertical

(Y) .

12. Dispositivo (1) según la reivindicación anterior, caracterizado porque los brazos (5a, 6a; 5b, 6b) están provistos de unos medios de sujeción (14) adecuados para prender al menos un envase por una respectiva zona de asido asociada, estando ubicados los citados medios de sujeción (14) en los brazos de forma que los envases (2, 2’) sujetados y transportados a cada lado del plano vertical (Y) son equidistantes respecto de éste.

13. Dispositivo (1) según una cualquiera de las reivindicaciones 9 a 12, caracterizado porque comprende un número par de elementos portadores (4) actuables independientemente para su desplazamiento a lo largo del carril por efecto de un campo magnético generado en el entorno de influencia de cada elemento portador (4) .

14. Dispositivo (1) según una cualquiera de las reivindicaciones 9 a 12, caracterizado porque comprende un primer y un segundo sistemas transportadores sinfín (12, 13)

actuables independiente o de forma coordinada; una primera y una segunda serie de

elementos portadores estando vinculados los elementos portadores (4a) de la primera serie al primer transportador sinfín (12) y los elementos portadores (4b) de la segunda serie al segundo transportador sinfín (13) , los elementos portadores de la primera serie intercalados con los elementos portadores de la segunda serie, estando los medios de sujeción (14) de los brazos (5a y 5b; 6a y 6b; 5c y 5d; 6c y 6d) enfrentados de dos elementos portadores adyacentes orientados para prender un mismo envase.

15. Dispositivo (1) según la reivindicación anterior, caracterizado porque los brazos (5a, 6a; 5b, 6b) de cada elemento portador (4a, 4b) están vinculados a los medios de guía (3) con 10 capacidad de girar alrededor de un eje normal (X) a la dirección de transporte, en su caso al plano vertical (Y) , estando provisto cada elemento portador de un mecanismo de giro (25) que en función de la posición instantánea del elemento portador sobre los medios de guía dispone a sus brazos en una posición angular predeterminada, pudiendo acercarlos a alejarlos de los brazos de un elemento portador adyacente con el propósito de acercar las paredes del envase sujetado produciendo su apertura superior.

16. Dispositivo (1) según la reivindicación anterior, caracterizado el mecanismo de giro (25) de cada elemento portador (4a) comprende una palanca (26) cuya inclinación instantánea se transmite a los brazos (5a, 6a) para girar conjuntamente alrededor del eje normal (X) ,

estando dotada la palanca de un seguidor de leva (35) que desliza por un canal de leva (34) formado en o solidario de los medios de guía (3) .

17. Dispositivo (1) según la reivindicación anterior, caracterizado porque los medios de guía (3) comprenden un primer y un segundo carriles (27, 28) paralelos entre los que encajan de forma deslizable los elementos portadores (4a) , cada uno de los cuales monta dos ruedas (29) , giratorias alrededor del eje normal (X) , que ajustan cada una en un correspondiente carril, estando dotado el fondo de cada carril de una hendidura (30, 31) , al menos una de las cuales desempeña la función de canal de leva (34) que gobierna el giro de la palanca (26) del mecanismo de giro (25) del elemento portador.

3.

18. Dispositivo (1) según la reivindicación anterior, caracterizado porque la hendidura (30) del primer carril (27) determina el canal de leva (34) para los seguidores de leva (35) de la primera serie de elementos portadores, mientras que la hendidura (31) del segundo carril

(28) determina el canal de leva (34) para los seguidores de leva (35) de la segunda serie de 35 elementos portadores.

19. Máquina (10) de envasado horizontal, caracterizada porque comprende un dispositivo (1) para el transporte de envases (2, 2’) según la reivindicación 11 cuyos medios de guía (3) comprenden una sección operacional superior, con un primer tramo horizontal (7) , y una sección de retorno inferior, con un segundo tramo horizontal (8) superpuesto al primer tramo 5 horizontal (8) ; y una sucesión de estaciones de trabajo (18, 19) que al menos comprenden una estación de llenado y una estación de cierre superior de los envases transportados entre cada dos brazos (5a y 5b; 6a y 6b; 5c y 5d; 6c y 6d) del dispositivo, adecuadas para manipular y operar con carácter simultáneo sobre dos envases (2, 2’) sujetados enfrentados uno a cada lado de los medios de guía (3) por correspondientes elementos portadores mientras éstos están en el tramo horizontal (7) de la sección operacional superior de los citados medios de guía.

20. Máquina (10) de envasado horizontal según la reivindicación anterior, caracterizada porque comprende un módulo de conformación (11) de envases (2, 2’) flexibles a partir de 15 una lámina continua de material termo-soldable plegada sobre si misma a lo largo de sendas líneas de pliegue longitudinales, con un estación final de corte o individualización de los envases obtenidos; y un módulo de transferencia (22) de envases del módulo de conformación de envases al dispositivo (1) para el transporte de envases que comprende, a cada lado del dispositivo para el transporte de envases sendos transportadores sinfín (20, 20 21) de avance intermitente que se extienden desde la estación de corte del módulo de conformación (11) al inicio de la sección operacional superior de los medios de guía (3) del dispositivo para el transporte de envases, estando equipados los transportadores sinfín de medios para el transporte de envases confeccionados que serán presentados y transferidos a los brazos, de los elementos portadores, del lado correspondiente del dispositivo para el

transporte de envases para su transferencia a éste.

21. Máquina (10) de envasado horizontal según la reivindicación anterior, caracterizada porque siendo el módulo de conformación (11) del tipo que entrega un número par de envases en cada ciclo operativo del módulo, la velocidad de avance de uno de los transportadores sinfín (21) de los medios de transferencia es más elevada que la del otro transportador sinfín (20) .

DIBUJOS

5b

5a

Fig. 1

5b

5a Fig. 2

Fig. 3

6d

1

4d

23b

2’

13b 12a

12b 13a 23c’

35 32;33 25

35’

30; 31 35’

Fig. 12

Fig. 14

Fig. 15

Fig. 16

Patentes similares o relacionadas:

Envasado de chips comestibles de aperitivo, del 15 de Julio de 2020, de Frito-Lay Trading Company GmbH (100.0%): Un procedimiento para envasar chips comestibles de aperitivo , comprendiendo dicho procedimiento las siguientes etapas: a) proporcionar […]

Procedimiento para el llenado de gas de un compartimento de un recipiente flexible, del 22 de Abril de 2020, de ECOLEAN AB: Procedimiento de manipulación de recipientes de tipo plegable en una máquina de llenado que comprende estaciones dispuestas consecutivamente (S1, S2, […]

Máquina de llenado para bolsas con aberturas, del 19 de Febrero de 2020, de Ing. A. Rossi Impianti Industriali - Societa' a Responsabilita' Limitata: Una máquina de llenado para bolsas (S) con una abertura (B), que comprende: - un cabezal dispensador con un producto que ha […]

Planta y procedimiento de preparación de medicamentos, del 9 de Octubre de 2019, de AEA S.R.L: Planta para preparar medicamentos, que comprende: una carcasa que define al menos una cámara de almacenamiento y al menos una […]

Máquina de llenado para el llenado de un paquete de tipo bolsa flexible, del 18 de Septiembre de 2019, de ECOLEAN AB: Una máquina de llenado para llenar paquetes de tipo bolsa flexible, teniendo cada uno un canal de llenado y siendo esencialmente plano en un estado no llenado […]

Aparato y procedimiento para transportar y llenar sacos, del 31 de Julio de 2019, de Statec Binder GmbH: Dispositivo para transportar y llenar sacos , preferentemente sacos abiertos, que comprende un dispositivo de llenado giratorio alrededor de un eje de rotación con […]

Aparato y procedimiento para transportar y llenar sacos, del 31 de Julio de 2019, de Statec Binder GmbH: Dispositivo para transportar y llenar sacos , preferentemente sacos abiertos, que comprende un dispositivo de llenado giratorio alrededor de un eje de rotación con […]

Dispositivo de suministro de bolsas, del 10 de Julio de 2019, de TOYO JIDOKI CO., LTD.: Un dispositivo de suministro de bolsas , usado en una máquina rotatoria de embalaje de llenado de bolsas equipada con una pluralidad de parejas de agarradores intermitentemente […]

Máquina envasadora con funcionalidad aumentada, particularmente para pequeñas bolsas preformadas, del 12 de Junio de 2019, de Umbra Packaging S.R.L: Una máquina envasadora con funcionalidad aumentada, particularmente para pequeñas bolsas preformadas, que comprende una pluralidad de estaciones de procesado […]