Procedimiento para taladrar agujeros semejantes a botellas con una geometría definida por medio de una radiación láser pulsada.

Procedimiento para taladrar agujeros (9, 18) en un intervalo de diámetro de 20 μ

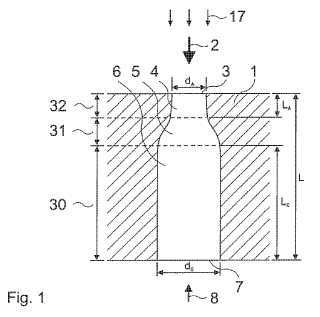

m a 500 μm por medio deradiación láser (19) aprovechando, por un lado, la calidad del rayo de fuentes de radiación láser y, por otro lado, lapolarización de la radiación (19), los parámetros de los impulsos de láser utilizados y la naturaleza y la presión delgas de trabajo utilizado, caracterizado porque se establece, en consonancia con el coeficiente de calidad K del rayoy la longitud de onda λ, la relación entre el diámetro del rayo en el lugar de ubicación del elemento de enfoque y ladistancia focal de éste, que está comprendida entre 1 y 6, de modo que se obtenga un agujero taladrado (9, 18) delongitud L, cuya forma es semejante a una botella y se caracteriza por un diámetro superior más pequeña dA, ungollete de botella adyacente (4) de longitud LA con ensanchamiento subsiguiente en una zona de transición (5) hastaun diámetro dE y la parte cilíndrica (6) que constituye el volumen principal de todo el agujero taladrado (9, 18) o seensancha ligeramente hasta el extremo inferior del agujero taladrado de la abertura de entrada de fluido (7), endonde la relación de la longitud del agujero taladrado (9, 18) al diámetro de la abertura de salida de fluido L/dA es de2 a 20 y la relación de la longitud del agujero taladrado (9, 18) a la longitud del gollete de la botella L/LA está en elintervalo de 3 a 10, y porque el proceso de taladrado está subdividido en un primer segmento, el segmento depretaladrado, que, por un lado, deberá materializar ya ampliamente el gollete de botella de taladro en su formadeseada y, por otro lado, deberá crear premisas favorables para el segundo tramo del taladro, y un segundosegmento, el segmento de taladrado de conformación, en el que se tienen que crear la zona de transición y la zonadel cuerpo de la botella según las consignas reotécnicas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/008899.

Solicitante: PRELATEC GMBH.

Nacionalidad solicitante: Alemania.

Dirección: WANKELSTRASSE 14 70563 STUTTGART ALEMANIA.

Inventor/es: WALTER, HERBERT, STAUPENDAHL, GISBERT, DR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Determinación de la configuración del haz de rayos, p. ej. con ayuda de máscaras o de focos múltiples.

- B23K26/38 B23K 26/00 […] › mediante escariado o corte.

- F02M61/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02M ALIMENTACION EN GENERAL DE LOS MOTORES DE COMBUSTION CON MEZCLAS COMBUSTIBLES O CONSTITUYENTES DE LAS MISMAS. › F02M 61/00 Inyectores de combustible no cubiertos en los grupos F02M 39/00 - F02M 57/00 o F02M 67/00. › Detalles no cubiertos por, o con un interés distinto que, los aparatos de los grupos F02M 61/02 - F02M 61/14.

- F02M61/18 F02M 61/00 […] › Boquillas de inyección, p. ej. implicando asientos de válvulas.

PDF original: ES-2384417_T3.pdf

Fragmento de la descripción:

Procedimiento para taladrar agujeros semejantes a botellas con una geometría definida por medio de una radiación láser pulsada.

La invención concierne a un procedimiento para taladrar agujeros de geometrías definidas, especialmente secciones transversales de agujero definidas, por medio de una compleja tecnología láser según el preámbulo de la reivindicación 1 (véase, por ejemplo, el documento DE 101 05 674 A1) . El objetivo principal es aquí la generación de secciones transversales de agujero mediante las cuales se pueda garantizar una atomización óptima de fluidos, siendo el campo de aplicación más importante la perforación de toberas de inyección para motores de combustión.

El desarrollo de la combustión en motores de gasóleo y de gasolina, además de depender de las condiciones prefijadas desde el lado del motor en cuanto a la forma de la cámara de combustión, el movimiento del aire y la posición de las toberas, depende de un gran número de parámetros del sistema de inyección. Se cuentan entre éstos la clase de construcción de las toberas y la posición, número y longitud correspondientes de los agujeros de las toberas para la atomización del carburante hacia dentro de la cámara de combustión, así como la altura y la evolución temporal de la presión de inyección.

En consecuencia, el incremento del rendimiento total del motor y la reducción de la emisión bruta vienen determinados en alto grado por la optimización de los sistemas de inyección. Mediante estos parámetros se puede lograr una mejora decisiva de la evolución de la combustión en motores de gasóleo y de gasolina.

Criterios decisivos son la reducción del tamaño de las gotitas de carburante y las pérdidas de flujo durante el proceso de inyección. Taladros de tobera más pequeños, en combinación con una presión más alta, conducen en general a un pequeño tamaño de las gotitas de carburante. El diámetro de los taladros y la configuración reotécnica de los taladros son aquí los parámetros relevantes.

Para implementar una preparación óptima de la mezcla se incrementa continuamente desde hace años la presión de inyección y se reduce el diámetro de los agujeros de las toberas. Dado que este proceder favorece fenómenos de cavitación en el agujero de cada tobera que dañan la tobera en casos extremos y que, en cualquier caso, reducen el caudal de la tobera debido a la fase gaseosa presente, se trabaja ya hoy en día con conicidades diferentes de los agujeros de las toberas que se estrechan aguas abajo. Asimismo, se ha visto que, en caso de que no se alcance un diámetro de agujero crítico de aproximadamente 100 μm, se presentan en el agujero de la tobera unos fenómenos de coquización que pueden disminuir netamente el flujo a la vez que aumentan la vida útil del conjunto. Se plantea ahora la cuestión de hasta dónde puede subir el rendimiento hidráulico de las toberas mediante una conformación deliberada del agujero de las mismas de modo que se impidan los efectos de coquitación y cavitación y se intensifique la ruptura del chorro para lograr una mejor aportación de aire a la pulverización y, por tanto, se pueda incrementar la vida útil de las toberas.

El estado actual de la técnica se caracteriza porque la forma de tales agujeros, independientemente de si se producen por taladrado mecánico, procedimientos de erosión, procedimientos de ultrasonidos o procedimientos de láser, es cilíndrica o cónica con paredes más o menos rectas. Sin embargo, no es posible de esta manera crear condiciones reotécnicamente óptimas para la atomización de fluidos.

Respecto de los procedimientos de láser, existen en la bibliografía de patentes numerosas propuestas para mejorar las precisiones, especialmente la redondez, la forma del agujero o la reducción de la influencia negativa de porciones fundidas sobre la calidad de la superficie del taladro, así como para ensanchar el agujero en la dirección de incidencia de la radiación. La pluralidad de consideraciones se efectúa mediante un puro acoplamiento geométrico-óptico con componentes mecánicos adecuados.

Dado que los parámetros de un rayo láser, especialmente su distribución de intensidad, no satisfacen los altos requisitos impuestos a la redondez de, por ejemplo, un agujero en toberas de inyección, existen diversas variantes optomecánicas para eliminar este problema. Ya en el documento DE-OS 32 17 226 A1 se propone para ello, por ejemplo, la rotación del haz de radiación alrededor del eje de simetría propio, lo que en el documento DE-OS 197 45 280 A1 se amplia a tres módulos que están dispuestos delante de la lente de enfoque y permiten adicionalmente variar el punto de incidencia del rayo sobre la pieza de trabajo y su inclinación de incidencia. Un rotador de imagen especial se describe, por ejemplo, en el documento DE-OS 197 41 029 A1.

Medidas para mejorar la calidad de la superficie del taladro se encuentra en el documento DE-OS 30 07 169 A1, en donde un calentamiento suficientemente fuerte de la pieza de trabajo durante el tratamiento con láser pretende generar una película fundida uniforme, en el documento DE-OS 27 13 904 A1, en donde un segundo rayo láser funciona como rayo de fusión y pretende fundir y eliminar la rebaba producida durante el proceso de taladrado propiamente dicho, o en la patente DE 101 40 533 B4, en donde una capa sacrificial pretende mejorar

cualitativamente el taladrado por medio de impulsos de láser ultracortos.

La patente GB 2 227 965 A se dedica a la forma del agujero, especialmente al ensanchamiento del agujero taladrado en la dirección del rayo. Se propone aquí un control del rayo respecto del ángulo de incidencia y la distancia entre el eje del rayo y el eje del taladro con el objetivo de materializar agujeros cónicos lo más variables posible con una inclinación de pared diferente. Sirven para el mismo objetivo las consideraciones más teóricas referentes al perfil de intensidad de la radiación de taladrado en la patente DE 10 2004 014 820 B4. La disposición que se describe en la patente DE 199 05 571 C1 sirve también para la generación de formas de agujero cónicas definidas con ensanchamiento en la dirección del rayo. Su idea básica reside en el giro síncrono de la dirección de polarización del rayo láser con un movimiento de balanceo del rayo que es generado por un dispositivo correspondiente.

Unos procedimientos de varias etapas, que consisten en un primer paso, el de pretaladrado, y un segundo paso, el de generación de la forma definitiva del agujero taladrado, sirven para, por un lado, la efectivización de todo el proceso de taladrado y, por otro, el incremento de la precisión del agujero realizado. En este caso, se puede utilizar un acoplamiento entre procedimientos de láser y de erosión, tal como describen, por ejemplo, las patentes EP 0 299 143 A1 y DE 10 2004 054 587 B3, o bien se emplean dos láseres con propiedades de radiación diferentes, tal como se representa en el documento DE-OS 101 44 088 A1. En el documento DE 10 2004 054 587 B3 se consigna, entre otras cosas, que – y aquí se parte también del estado de la técnica – en el caso de pequeños agujeros de inyección con diámetros del orden de magnitud de 80 μm se tienen que taladrar aproximadamente 24 agujeros por tobera para llegar a los volúmenes de inyección necesarios por unidad de tiempo. Con números tan grandes de agujeros se tiene que, aparte del consumo de trabajo incrementado, se ha de contar con una considerable degradación de la estabilidad de las toberas y, por tanto, de la seguridad de funcionamiento y de la vida útil. Las novedosas formas de agujero según la presente invención que se describen seguidamente con más precisión aportan también en este aspecto un sensible progreso frente al estado de la técnica, ya que, debido a las resistencias al flujo relevantemente reducidas en, especialmente, agujeros muy pequeños, se puede prescindir de números tan grandes de agujeros sin imponer, por ejemplo, requisitos elevados a la presión de inyección.

En todas las propuestas relacionadas anteriormente falta la deliberada consideración de características de interacción entre la radiación láser y el material que están acopladas con las propiedades de las ondas de la radiación láser, especialmente la difracción, para producir formas de agujero reotécnicamente óptimas. Por este motivo, se han limitado sustancialmente a agujeros cilíndricos y formas de agujero cónicas con un ángulo de abertura más o menos grande.

La presente invención se basa en el problema de crear, partiendo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para taladrar agujeros (9, 18) en un intervalo de diámetro de 20 μm a 500 μm por medio de radiación láser (19) aprovechando, por un lado, la calidad del rayo de fuentes de radiación láser y, por otro lado, la polarización de la radiación (19) , los parámetros de los impulsos de láser utilizados y la naturaleza y la presión del gas de trabajo utilizado, caracterizado porque se establece, en consonancia con el coeficiente de calidad K del rayo y la longitud de onda λ, la relación entre el diámetro del rayo en el lugar de ubicación del elemento de enfoque y la distancia focal de éste, que está comprendida entre 1 y 6, de modo que se obtenga un agujero taladrado (9, 18) de longitud L, cuya forma es semejante a una botella y se caracteriza por un diámetro superior más pequeña dA, un gollete de botella adyacente (4) de longitud LA con ensanchamiento subsiguiente en una zona de transición (5) hasta un diámetro dE y la parte cilíndrica (6) que constituye el volumen principal de todo el agujero taladrado (9, 18) o se ensancha ligeramente hasta el extremo inferior del agujero taladrado de la abertura de entrada de fluido (7) , en donde la relación de la longitud del agujero taladrado (9, 18) al diámetro de la abertura de salida de fluido L/dA es de 2 a 20 y la relación de la longitud del agujero taladrado (9, 18) a la longitud del gollete de la botella L/LA está en el intervalo de 3 a 10, y porque el proceso de taladrado está subdividido en un primer segmento, el segmento de pretaladrado, que, por un lado, deberá materializar ya ampliamente el gollete de botella de taladro en su forma deseada y, por otro lado, deberá crear premisas favorables para el segundo tramo del taladro, y un segundo segmento, el segmento de taladrado de conformación, en el que se tienen que crear la zona de transición y la zona del cuerpo de la botella según las consignas reotécnicas.

2. Procedimiento según la reivindicación 1, caracterizado porque la relación del diámetro de la abertura de entrada de fluido al diámetro de la abertura de salida de fluido dE/dA está en el intervalo de 1, 3 a 2, 0.

3. Procedimiento según la reivindicación 1, caracterizado porque el agujero taladrado (9) tiene forma de reloj de arena y su talle con el diámetro dT está situado en la mitad de la longitud del agujero taladrado, con lo que el agujero taladrado se ensancha simétricamente de preferencia en la dirección de la abertura de entrada de fluido (7) y la abertura de salida de fluido (3) , y las relaciones entre el diámetro de la abertura de entrada de fluido y el diámetro del talle del agujero taladrado dE/dT, así como entre el diámetro de la abertura de salida de fluido y el diámetro del talle del agujero taladrado dA/dT están preferiblemente en el intervalo de 1, 3 a 2, 0.

4. Procedimiento según la reivindicación 1, caracterizado porque el agujero taladrado (9) tiene forma de reloj de arena y su talle con el diámetro dT se encuentra en la mitad superior del agujero taladrado, con lo que la relación del diámetro de la abertura de salida de fluido al diámetro del talle del agujero taladrado dA/dT está preferiblemente en el intervalo de 1, 1 a 1, 5 y la relación del diámetro de la abertura de entrada de fluido al diámetro del talle del agujero taladrado dE/dT está preferiblemente en el intervalo de 1, 3 a 2, 0.

5. Procedimiento según la reivindicaciones 1 a 4, caracterizado porque el proceso de taladrado se realiza con radiación de onda larga, preferiblemente de un láser de CO2.

6. Procedimiento según la reivindicación 1, caracterizado porque se genera con un láser de radiación de onda corta, preferiblemente con una longitud de onda de 0, 3 μm a 2 μm, el segmento de pretaladrado del taladro con el diámetro dA, incluido el gollete de botella (4) , y se generan en el segmento de taladrado de conformación con un láser de radiación de onda larga, preferiblemente con un láser de CO2, los tramos ensanchados de la zona de transición (5) y de la zona de entrada de fluido (6) del taladro.

7. Procedimiento según la reivindicación 1, caracterizado porque se genera por medio de mecanización de arranque de virutas, erosión con chispa o mecanización de precisión con ultrasonidos el segmento de pretaladrado del taladro de diámetro dA, incluido el gollete de botella (4) , y se generan en el segmento de taladrado de conformación por medio de un láser de radiación de onda largo, preferiblemente un láser de CO2, los tramos ensanchados de la zona de transición (5) y de la zona de entrada de fluido (6) del taladro.

8. Procedimiento según la reivindicación 1, caracterizado porque se efectúa en el segmento de pretaladrado por medio de láser de radiación de onda corta o por medio de mecanización de arranque de virutas, erosión con chispa

o mecanización de precisión con ultrasonidos un taladro pasante completo de la pieza de trabajo con el diámetro libre más pequeño del agujero taladrado, y en el segmento de taladrado de conformación se generan los ensanchamientos deseados del agujero taladrado por medio de un láser de radiación de onda larga, preferiblemente un láser de CO2.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 8, caracterizado porque se utiliza para el segmento de conformación un láser de radiación de onda corta, preferiblemente en el intervalo de longitud de onda de 0, 3 a 2 μm, y de un pequeño coeficiente de calidad K del rayo, en donde se cumple preferiblemente que K < 0, 2.

10. Procedimiento según cualquiera de las reivindicaciones 1 a 9, caracterizado porque en un paso de procedimiento adicional se ensancha el agujero taladrado rotacionalmente simétrico (18) en la zona de la abertura de salida de fluido (3) por medio de unas hendiduras (10) cuyas dimensiones están comprendidas dentro de los

intervalos siguientes:

anchura de hendidura bs = (0, 5 -1) x diámetro dA de la abertura de salida de fluido, longitud de hendidura Ls = (1, 5 -3) x diámetro dA de la abertura de salida de fluido, profundidad de hendidura ts = (0, 1 -0, 3) x longitud L del taladro.

11. Procedimiento según la reivindicación 10, caracterizado porque las hendiduras (10) se generan a continuación del taladrado de la parte rotacionalmente simétrica del agujero taladrado (18) por medio del láser de onda larga, preferiblemente un láser de CO2, o del láser de onda corta o por mecanización de arranque de virutas, erosión con chispa o mecanización de precisión con ultrasonidos.

12. Procedimiento según la reivindicación 9, caracterizado porque los agujeros taladrados están previstos en un círculo de agujeros unitario (12) y porque en el círculo de agujeros está situada una depresión continua de anchura bs que está en el intervalo de (0, 5 -1) x diámetro dA de la abertura de salida de fluido, y una profundidad ts que está en el intervalo de (0, 5 -2) x diámetro dA de la abertura de salida de fluido, antes o después del proceso de taladrado, bien por arranque de material mediante radiación láser o mediante mecanización productora de virutas, erosión con chispa o mecanización de precisión con ultrasonidos, poseyendo de preferencia la sección transversal de esta depresión unas formas colocadas simétricamente con respecto al círculo de agujeros (12) , tal como una forma triangular, rectangular semicircular o similares.

13. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado porque se varía durante el proceso de taladrado el diámetro del haz del rayo láser (19) en el lugar de ubicación del elemento de enfoque (24) .

14. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado porque se varía durante el proceso de taladrado la divergencia del haz del rayo láser (19) en el lugar de ubicación del elemento de enfoque (24) .

15. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado porque se modifica durante el proceso de taladrado el coeficiente de calidad del rayo láser (19) .

16. Procedimiento según cualquiera de las reivindicaciones 13 y 14, caracterizado porque la variación del diámetro

o de la divergencia del rayo láser se efectúa por medio de una óptica adaptativa (20) .

17. Procedimiento según la reivindicación 15, caracterizado porque se varía el coeficiente de calidad del rayo láser (25 ó 26) en el resonador del láser o en el camino del rayo desde el láser hasta la lente de enfoque (24) , preferiblemente por incorporación selectiva de un elemento óptico difractivo (33) en el trayecto del rayo.

18. Procedimiento según cualquiera de las reivindicaciones 1 a 17, caracterizado porque el proceso de taladrado con láser se subdivide en dos segmentos, generándose en el primer segmento la forma de agujero deseada por aprovechamiento de un primer gas de trabajo, preferiblemente oxígeno, que fomenta la configuración de la forma del agujero y acelera el proceso de taladrado, y mejorándose en el segundo segmento la calidad de la superficie de las paredes del taladro por medio de un segundo gas de trabajo, preferiblemente argón.

Patentes similares o relacionadas:

Dosificador de inyección de combustible, y procedimiento para fabricar un dosificador de inyección de combustible, del 12 de Febrero de 2019, de Stoba Holding GmbH & Co. KG: Dosificador de inyección de combustible para un vehículo de motor, que presenta un cuerpo de base con al menos un orificio de paso, formando el cuerpo de base […]

Herramienta para producir un equipo dosificador de inyección de combustible, del 4 de Julio de 2018, de Stoba Holding GmbH & Co. KG: Herramienta para producir un equipo dosificador de inyección de combustible , con un cátodo que puede cargarse eléctricamente , en la que el cátodo en un […]

Procedimiento para fabricar un elemento de inyección de combustible, que presenta canales, y elemento de inyección de combustible, del 21 de Marzo de 2018, de FRIEDRICHS, ARNO: Tobera de inyección de combustible que presenta un cuerpo de tobera provisto de una punta de tobera (2a), presentando la punta de tobera canales […]

Dispositivo para la inyección de combustible en una cámara de combustión, del 14 de Junio de 2017, de KW -Technologie GmbH & Co. KG: Dispositivo para inyectar combustible en una cámara de combustión, en particular para inyectar carburante en un cilindro de un motor de combustión […]

Boquilla para una válvula de combustible en un motor diésel, del 7 de Junio de 2017, de MAN DIESEL & TURBO, FILIAL AF MAN DIESEL & TURBO SE, TYSKLAND: Una boquilla para una válvula de combustible para un motor de combustión interna, en particular un motor de cruceta de dos tiempos, boquilla para una válvula de combustible […]

Dispositivo para la nebulización o la pulverización de líquidos en una cámara de combustión, del 23 de Julio de 2014, de KW -Technologie GmbH & Co. KG: Dispositivo para la nebulización o la pulverización o la inyección de líquido en un espacio de funcionamiento, en el que está prevista al menos […]

Dispositivo para la nebulización o la pulverización de líquidos en una cámara de combustión, del 23 de Julio de 2014, de KW -Technologie GmbH & Co. KG: Dispositivo para la nebulización o la pulverización o la inyección de líquido en un espacio de funcionamiento, en el que está prevista al menos […]

Tobera y método para hacer la misma, del 12 de Marzo de 2014, de 3M INNOVATIVE PROPERTIES COMPANY: Un método para fabricar una tobera que comprende las etapas de: (a) proporcionar un primer material capaz de soportar reacción multifotón; (b) formar un primer […]

Dispositivo para inyectar combustible en una cámara de combustión, del 9 de Octubre de 2013, de KW -Technologie GmbH & Co. KG: Dispositivo para la inyección de combustible en una cámara de combustión, en particular para la inyección decombustible en un cilindro de un motor de combustión, en el que está […]

Dispositivo para inyectar combustible en una cámara de combustión, del 9 de Octubre de 2013, de KW -Technologie GmbH & Co. KG: Dispositivo para la inyección de combustible en una cámara de combustión, en particular para la inyección decombustible en un cilindro de un motor de combustión, en el que está […]