PROCEDIMIENTO DE SUSTITUCION DE LOS TUBOS DE CATALIZADOR DE UN REFORMADOR DE HIDROCARBUROS.

Procedimiento de mantenimiento de un horno para el reformado catalítico con vapor de una mezcla reaccionante de hidrocarburos,

comprendiendo el horno tubos llenos de catalizador, hallándose una primera parte de los tubos T(j) provistos de un termopar fijado a la pared de dicho tubo en un punto Yt(j), estando desprovistos del mismo los otros tubos T(i), comprendiendo el procedimiento al menos las siguientes etapas: 1) medir periódicamente, para cada tubo, una temperatura θp de pared del tubo con la ayuda de un medio de medida de temperatura a distancia; 2) medir y registrar de forma continua para cada uno de los tubos T(j) una segunda temperatura θt(j) de pared del tubo con la ayuda del termopar fijado en la parte inferior de dichos tubos y unido a un sistema de adquisición de datos apto para almacenar datos durante un tiempo al menos igual a la vida útil del horno, establecer una curva θt(j) en función del tiempo; 3) para cada tubo T(j) y para cada medida θp(j), calcular Δθ(j) = θp(j) - θt(j); 4) para cada tubo T(i), establecer una curva virtual θt(i)virtual en función del tiempo tal que: - pasa por unos puntos θt(i)virtual de ordenada θp(i) - Δθ(j) para los que Δθ(j) es el valor calculado durante la etapa 3) para un tubo T(j) vecino elegido, y - resulta de la traslación de la curva θt(j) para dicho tubo T(j) vecino que pasa por esos puntos; 5) por otro lado, para al menos un tubo, determinar el punto más caliente del tubo y estimar la diferencia de temperatura Δθmax entre la temperatura θmax en dicho punto más caliente y la temperatura θt medida en el mismo instante en las condiciones de la etapa 2; 6) para cada tubo T(i), establecer una curva θmax(i) en función del tiempo a partir de la curva virtual θt(i)virtual establecida en la etapa 4 y de la Δθmax de la etapa 5) y, para cada tubo T(j), establecer la curva θmax(j) a partir de la curva establecida en la etapa 2 y de la Δθmax estimada, al objeto de establecer un historial de temperatura de cada tubo T(i); 7) deducir de ello, en tiempo real y con la ayuda de un procedimiento de cálculo apropiado, una vida útil restante para cada tubo T(i), a partir de la curva θmax(i) y para cada tubo T(j), a partir de la curva θmax(j); 8) comparar la vida útil restante para cada uno de los tubos con el tiempo que resta antes de las próximas paradas programadas del horno; y 9) sustituir los tubos que lo necesiten con motivo de cada parada programada

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/050635.

Solicitante: L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE.

Nacionalidad solicitante: Francia.

Dirección: 75, QUAI D'ORSAY, 75007 PARIS.

Inventor/es: GALLARDA,JEAN.

Fecha de Publicación: .

Fecha Concesión Europea: 7 de Julio de 2010.

Clasificación Internacional de Patentes:

- B01J19/00B2

- B01J8/06B

- C01B3/38B

- G05B23/02 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 23/00 Ensayo o monitorización de sistemas de control o de sus elementos (monitorización de sistemas de control por programa G05B 19/048, G05B 19/406). › Ensayo o monitorización eléctrico.

Clasificación PCT:

- B01J19/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados.

- B01J8/06 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › en reactores tubulares; las partículas sólidas están dispuestas en tubos.

- C01B3/38 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con catalizadores.

Fragmento de la descripción:

Procedimiento de sustitución de los tubos de catalizador de un reformador de hidrocarburos.

La presente invención se refiere a un procedimiento de mantenimiento de un horno para el reformado catalítico de una mezcla reaccionante de hidrocarburos, provisto de tubos llenos de catalizador y una parte de cuyos tubos está provista de termopares, comprendiendo el procedimiento un seguimiento de la temperatura de los tubos.

Los hidrocarburos son fuentes principales para la fabricación de gas de síntesis. La fabricación de gases de síntesis consiste en transformar hidrocarburos CnHm en una mezcla de al menos hidrógeno (H2), monóxido de carbono (CO), dióxido de carbono (CO2). Los gases producidos se utilizan a continuación para llevar a cabo numerosas reacciones químicas. Así, el hidrógeno se podrá utilizar en particular para efectuar reacciones de hidrogenación o, previa adición de nitrógeno, para producir amoniaco; una mezcla de CO, CO2 y H2 podrá conducir a la síntesis de metanol, y mezclas CO y H2 son el origen de síntesis oxo, etc.

Uno de los procedimientos más utilizados para realizar esta transformación es el reformado catalítico con vapor de hidrocarburos ligeros, en particular de gas natural. En un procedimiento de este tipo, la mezcla de hidrocarburos ligeros, que comprende principalmente metano, se hace reaccionar con vapor de agua en presencia de catalizador para producir hidrógeno y los óxidos de carbono. Entre las diferentes reacciones puestas en práctica en el reformado, las principales reacciones son: la reacción endotérmica de reformado, a saber, CH4 + H2O

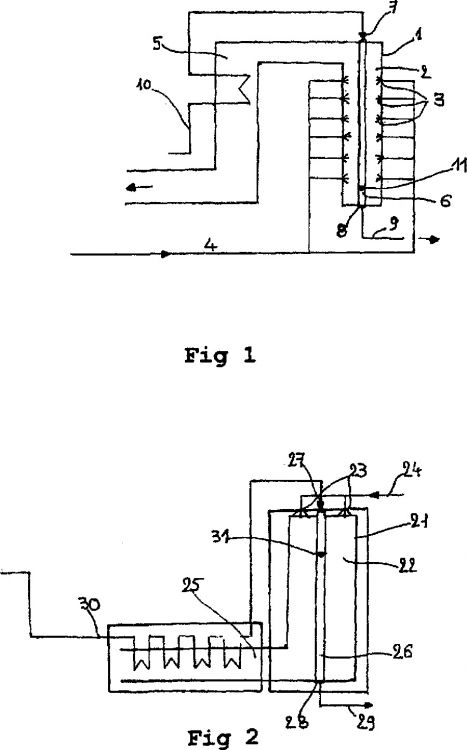

Un procedimiento de reformado catalítico con vapor de hidrocarburos ligeros se pone en práctica en una cámara de combustión que comprende quemadores y tubos, tubos estos que están llenos de catalizador y son aptos para que a su través pase una mezcla de hidrocarburos y de vapor, hallándose los quemadores dispuestos de manera que transfieran el calor de su combustión a la mezcla de hidrocarburos y de vapor a través de la pared de los tubos.

En la práctica, la reacción catalítica de reformado de hidrocarburos mediante el vapor de agua se efectúa a presión sobre el catalizador contenido en los tubos calentados exteriormente mediante radiación y convección. Los tubos de catalizador están dispuestos verticalmente y la circulación de la mezcla reaccionante de hidrocarburos y de vapor se efectúa de arriba abajo.

Un horno de reformado comprende una zona de radiación, cámara de combustión en la que están dispuestos los tubos de catalizador, y una zona de convección, por la que se efectúa la evacuación de los humos y de los gases de combustión producidos en la cámara de combustión. Los gases de combustión evacuados por la zona de convección son utilizados para el precalentamiento de la mezcla reaccionante entrante de hidrocarburos y de vapor de agua, y ocasionalmente de otros fluidos reaccionantes. La zona de convección está instalada generalmente por encima de la cámara de combustión, ya sea verticalmente al lado del horno, ya sea horizontalmente. Según la posición de los quemadores en el horno (en la parte superior para los "top fired", o en el lateral para los "side fired"), el perfil de temperatura vertical del tubo es diferente. El máximo de temperatura se alcanzará especialmente en un punto del tubo situado aproximadamente en su tercio superior para el caso del "top fired" y en torno al tercio inferior para el caso del "side fired".

Los tubos de catalizador utilizados son generalmente del tipo tubo centrifugado de acero aleado. El tubo tiene que resistir a las elevadas presiones y temperaturas que se ponen en práctica en un procedimiento de este tipo, garantizando al propio tiempo una buena transmisión del calor a la mezcla reaccionante que circula por el interior. Además de poseer una resistencia adaptada a las muy altas temperaturas, estos tubos tienen que estar realizados en un material que presente asimismo una resistencia a la fluencia muy buena a semejantes temperaturas.

Los tubos de catalizador se ven sometidos a ciclos de calentamiento/enfriamiento y a muy altas temperaturas; su envejecimiento y su integridad tienen que ser vigilados de forma tan precisa y fiable como sea posible. En efecto, se calculan estos para una vida útil finita (típicamente 100 000 horas) a una temperatura máxima de utilización DTT (Design Tube Temperature). Sobrepasar este valor límite máximo acarrea una disminución importante de la vida útil de los tubos. Por ejemplo, un funcionamiento constante a 20ºC por encima de la temperatura de utilización para la que se han diseñado los tubos divide por dos la vida útil de los tubos, haciendo que ésta pase de una decena de años a aproximadamente cinco años. Este problema reviste una singular importancia durante las fases de arranque o de cambio de la composición de la mezcla reaccionante. La vigilancia de las temperaturas a las que se ven sometidos los tubos es pues primordial, pero el historial de estas temperaturas también es de crucial interés para el procedimiento de reformado catalítico de hidrocarburos.

Actualmente se realizan medidas de la temperatura de los tubos de manera discontinua, en particular mediante medidas pirométricas. También se pueden efectuar medidas utilizando en particular termopares. Semejantes medidas, ya sean pirométricas o mediante termopares, son puntuales, tanto en el espacio como en el tiempo; éstas no permiten conocer el conjunto de las diferencias de temperaturas a las que se ve sometido cada tubo de catalizador durante toda su vida y por toda su longitud.

Por otro lado, las medidas pirométricas se efectúan por vía de mirillas (peephole en inglés), practicadas en la pared del horno. Al realizar una medida, el operario abre el "peephole" y apunta el pirómetro (u otro instrumento de medida) en horizontal, hacia el tubo cuya temperatura de pared se tiene que medir; sin embargo, esta manipulación tiende a disminuir la temperatura en el interior del horno a nivel del "peephole".

En el caso de las medidas mediante termopar, conviene señalar que los termopares forman parte integrante de los tubos de catalizador y, en consecuencia, las medidas de temperatura no requieren intervención de un operario, a diferencia de las medidas pirométricas. Se evitan las perturbaciones de temperatura provocadas por un operario mediante la apertura de una mirilla, así como los riesgos a los que se expone el operario como consecuencia de una medida de este tipo. Sin embargo, no siempre se puede implantar el termopar en el tubo allí donde se supone que la temperatura es máxima, ya que en este lugar su presencia podría crear un punto caliente.

Uno de los principales riesgos que se derivan de la ausencia de datos fiables y precisos acerca de la temperatura real de los tubos y las variaciones experimentadas es el riesgo de envejecimiento prematuro que conduce a la ruptura intempestiva de uno o varios tubos de catalizador en curso de funcionamiento y al paro de la instalación -fuera de intervalos de mantenimiento predefinidos-.

Especialmente, con motivo de fases transitorias tales como un nuevo arranque a consecuencia de una parada de mantenimiento o un cambio de la composición de la mezcla reaccionante, existe el riesgo de que un sobrecalentamiento no sea detectado y corregido inmediatamente; la vida útil de los tubos de catalizador puede verse entonces reducida significativamente. Por consiguiente, toda vez que el riesgo de sobrecalentamiento no puede ser descartado, es esencial controlar el envejecimiento de los tubos con el fin de programar el cambio de los mismos tan pronto como se haga necesario.

El seguimiento fiable de las temperaturas de cada uno de los tubos es tanto más importante en cuanto que las temperaturas de los tubos en funcionamiento no son las mismas según su posición en el horno, y en función también de diferentes factores, tales como las secuencias de encendido, los tipos de hidrocarburos y de combustibles...

Reivindicaciones:

1. Procedimiento de mantenimiento de un horno para el reformado catalítico con vapor de una mezcla reaccionante de hidrocarburos, comprendiendo el horno tubos llenos de catalizador, hallándose una primera parte de los tubos T(j) provistos de un termopar fijado a la pared de dicho tubo en un punto Yt(j), estando desprovistos del mismo los otros tubos T(i), comprendiendo el procedimiento al menos las siguientes etapas:

1) medir periódicamente, para cada tubo, una temperatura θp de pared del tubo con la ayuda de un medio de medida de temperatura a distancia;

2) medir y registrar de forma continua para cada uno de los tubos T(j) una segunda temperatura θt(j) de pared del tubo con la ayuda del termopar fijado en la parte inferior de dichos tubos y unido a un sistema de adquisición de datos apto para almacenar datos durante un tiempo al menos igual a la vida útil del horno, establecer una curva θt(j) en función del tiempo;

3) para cada tubo T(j) y para cada medida θp(j), calcular Δθ(j) = θp(j) - θt(j);

4) para cada tubo T(i), establecer una curva virtual θt(i)virtual en función del tiempo tal que:

- pasa por unos puntos θt(i)virtual de ordenada θp(i) - Δθ(j) para los que Δθ(j) es el valor calculado durante la etapa 3) para un tubo T(j) vecino elegido, y

- resulta de la traslación de la curva θt(j) para dicho tubo T(j) vecino que pasa por esos puntos;

5) por otro lado, para al menos un tubo, determinar el punto más caliente del tubo y estimar la diferencia de temperatura Δθmax entre la temperatura θmax en dicho punto más caliente y la temperatura θt medida en el mismo instante en las condiciones de la etapa 2;

6) para cada tubo T(i), establecer una curva θmax(i) en función del tiempo a partir de la curva virtual θt(i)virtual establecida en la etapa 4 y de la Δθmax de la etapa 5) y, para cada tubo T(j), establecer la curva θmax(j) a partir de la curva establecida en la etapa 2 y de la Δθmax estimada, al objeto de establecer un historial de temperatura de cada tubo T(i);

7) deducir de ello, en tiempo real y con la ayuda de un procedimiento de cálculo apropiado, una vida útil restante para cada tubo T(i), a partir de la curva θmax(i) y para cada tubo T(j), a partir de la curva θmax(j);

8) comparar la vida útil restante para cada uno de los tubos con el tiempo que resta antes de las próximas paradas programadas del horno; y

9) sustituir los tubos que lo necesiten con motivo de cada parada programada.

2. Procedimiento según la reivindicación 1, caracterizado porque el medio de medida de temperatura a distancia es un pirómetro.

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque se mide la temperatura con la ayuda del medio de medida de temperatura a distancia al menos una vez al mes para el conjunto de los tubos.

4. Procedimiento según la reivindicación 3, caracterizado porque se mide la temperatura con la ayuda del medio de medida de temperatura a distancia con mayor frecuencia para los tubos más calientes, preferentemente a diario.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque se efectúan al menos dos medidas de temperatura con la ayuda del medio de medida de temperatura a distancia en diferentes puntos en la longitud de un tubo y porque la medida θp es el mayor de los valores medidos.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque siendo el horno de reformado del tipo side fired, para cada tubo T(j), el termopar se fija en un punto del tubo situado en una ordenada Yt(j), elegida en el tercio inferior del tubo respecto al sentido de circulación de la mezcla reaccionante.

7. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque siendo el horno de reformado del tipo top fired, para cada tubo T(j), el termopar se fija en un punto del tubo situado en una ordenada Yt(j), elegida en el tercio superior del tubo respecto al sentido de circulación de la mezcla reaccionante.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque la adquisición y el registro de las medidas de temperatura para la vida útil del horno de reformado se efectúan por mediación de un sistema de tipo SCADA.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque la conversión de la relación θmax(i) en función del tiempo en vida útil restante para cada uno de los tubos se realiza utilizando la relación de Larson Miller.

Patentes similares o relacionadas:

Aparato para el procesamiento de datos, del 29 de Julio de 2020, de LSIS Co., Ltd: Un aparato de monitoreo de datos que monitorea los datos que se recopilan de unidades de terminal remota, RTU, , el aparato que comprende: […]

Dispositivo estándar y procedimiento de detección prematura de malfuncionamientos, del 14 de Julio de 2020, de RODRIGUEZ LOPEZ, Miguel Angel: Dispositivo autónomo y estándar, así como procedimiento de detección prematura de malfuncionamientos en equipos o maquinaria, estimación de vida remanente, evaluación […]

Sistema y procedimiento para estimar la vida útil restante de un dispositivo, del 1 de Julio de 2020, de GENERAL ELECTRIC COMPANY: Un sistema para estimar la vida útil de un dispositivo de potencia , comprendiendo dicho sistema: un sensor de temperatura acoplado a dicho […]

EQUIPO DE BOMBEO HIDRÁULICO MULTIETAPAS CON INTERNET DE LAS COSAS, del 25 de Junio de 2020, de BONASA COMERCIAL, S.A. DE C.V: La presente invención se refiere a un equipo de bombeo hidráulico multietapas con internet de las cosas que tiene la ventaja de tener integrado un controlador […]

Dispositivo de diagnóstico de estado en línea y método de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, del 3 de Junio de 2020, de LSIS Co., Ltd: Un dispositivo de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, que comprende un sensor de detección […]

Un método para la determinación de un indicador de rendimiento para un sistema de procesamiento, del 3 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE SA: Método para la detección de una ineficiencia en un sistema de procesamiento, estando dicho sistema de procesamiento dividido […]

Procedimiento y sistema para monitorizar un dispositivo médico, en particular dental, del 20 de Mayo de 2020, de W & H STERILIZATION S.R.L..: Procedimiento para monitorizar un dispositivo médico , en particular dental, que comprende un sinnúmero de componentes, en el que […]

Sistemas y métodos para la predicción rápida del agrietamiento inducido por hidrógeno (HIC) en tuberías, recipientes de presión y sistemas de tuberías, y para tomar medidas en relación con el mismo, del 13 de Mayo de 2020, de SAUDI ARABIAN OIL COMPANY: Un metodo para llevar a cabo evaluaciones de idoneidad para el servicio para una region de un activo que tiene una tasa de crecimiento de dano inducido por hidrogeno, el […]