Procedimiento para el revestimiento galvánico de un molde de colada continua.

Procedimiento para el revestimiento galvánico de un molde (2) de colada continua,

en el que se revisten lassuperficies (4) internas del molde (2) de colada continua que delimitan una cavidad (3) de moldeo con unmaterial de revestimiento con el fin de alcanzar o volver a alcanzar una medida teórica de la cavidad demoldeo, en el que se utiliza el molde (2) de colada continua como cátodo, un ánodo (7) dispuesto en lacavidad (3) de moldeo y un electrolito (25) que contiene el material de revestimiento, caracterizado porqueen la cavidad (3) de moldeo se introduce un ánodo (7) insoluble con una forma de sección transversal queestá adaptada a la forma de sección transversal de la cavidad (3) de moldeo, la cavidad (3) de moldeo seobtura en los lados frontales con elementos (8, 9) de obturación y con una pieza (5) de cabeza y una pieza(6) de fondo y el electrolito que sirve como portador del material de revestimiento fluye de maneracontrolada a través de la misma, y porque por medio de un dispositivo rectificador o similar con función deconmutación de polos se cambia periódicamente el sentido de corriente y de este modo se consigue,mediante una elección correspondiente de este cambio periódico, por toda la longitud de molde unaaplicación de capa uniforme.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/005238.

Solicitante: CONCAST AG.

Nacionalidad solicitante: Suiza.

Dirección: TODISTRASSE 9 8027 ZURICH SUIZA.

Inventor/es: STILLI, ADRIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D11/059 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 11/00 Colada continua de metales, es decir, obteniendo productos de longitud indefinida (estirado, extrusión del metal B21C). › Materiales o revestimientos de los moldes.

- C25D5/00 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas.

- C25D5/18 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Deposiciones utilizando corriente modulada, pulsante o invertida.

- C25D7/00 C25D […] › Deposiciones de metales por vía electrolítica caracterizadas por el objeto revestido.

- C25D7/04 C25D […] › C25D 7/00 Deposiciones de metales por vía electrolítica caracterizadas por el objeto revestido. › Tubos; Anillos; Cuerpos huecos.

PDF original: ES-2452727_T3.pdf

Fragmento de la descripción:

Procedimiento para el revestimiento galvánico de un molde de colada continua La invención se refiere a un procedimiento para el revestimiento galvánico de un molde de colada continua según el preámbulo de la reivindicación 1.

Los moldes de colada continua están sometidos durante la operación de colada a un desgaste abrasivo continuo, de modo que la cavidad de moldeo y por tanto también las dimensiones de sección transversal de las barras coladas se hacen cada vez más grandes. Por tanto, tras un determinado número de ciclos de trabajo debe reemplazarse el respectivo molde de colada continua por uno nuevo o tratarse posteriormente.

Se conocen diferentes métodos para el tratamiento posterior de los moldes con el fin de recuperar la geometría original de la cavidad de moldeo o la medida teórica de la cavidad de moldeo. El tratamiento posterior puede producirse, por ejemplo, mediante una conformación por explosión sobre un mandril. Este método no sólo es relativamente complicado, caro y poco respetuoso con el medio ambiente, sino que también supone una deformación de la forma externa del molde, lo que a su vez conlleva un aumento de un intersticio de agua presente en la circunferencia del molde y por tanto una influencia negativa sobre el enfriamiento del molde. Esta última desventaja también la tienen otros procedimientos de prensado conocidos para devolver a los moldes su forma original, en los que inicialmente se comprime el molde desde fuera y a continuación se da a la cavidad de moldeo la medida interna original mediante rectificado interno o fresado interno.

Finalmente, por el documento EP-A-0 282 759 se conoce darle la medida teórica a la cavidad de moldeo de un molde de colada continua mediante revestimiento galvánico de las superficies internas que delimitan la cavidad de moldeo. En este procedimiento de tipo genérico, el molde que sirve como cátodo se sumerge, junto con una cesta de ánodo perforada, llena de piezas de cobre solubles (dados, esferas, discos) , dispuesta en la cavidad de moldeo, en un baño electrolítico (baño de sulfato de cobre) . Con una conexión de corriente continua tiene lugar una precipitación del cobre del baño electrolítico y la deposición del mismo sobre las superficies del molde, reemplazándose el cobre precipitado del baño electrolítico por el cobre de ánodo diluido. En el caso de este procedimiento galvánico por inmersión se consigue una densidad de corriente relativamente baja, por ejemplo de aproximadamente 15 A/dm2. En el caso del revestimiento galvánico por inmersión de cavidades de moldeo generalmente poligonales en su sección transversal, según la experiencia existe el riesgo de que en las zonas de esquina la capa adquiera un grosor insuficiente, es decir, que el grosor de capa sólo ascienda aproximadamente a de 1/4 a 1/10 del grosor de capa en las zonas restantes. Esta formación de capa no uniforme puede remediarse sólo parcialmente con geometrías de ánodo especiales. Esto significa que es necesario un tratamiento posterior mecánico adicional.

En la realización de capas gruesas existe además el riesgo de que se formen puentes de esquina con cavidades encerradas, con lo que el molde queda inservible. Otra desventaja del revestimiento galvánico por inmersión reside en que las superficies externas del molde tienen que cubrirse con un material inerte frente al tratamiento electrolítico.

La presente invención se basa en el objetivo de proponer un procedimiento del tipo mencionado al principio con el que pueda alcanzarse o volver a alcanzarse de manera lo más sencilla posible la medida teórica de la cavidad de moldeo, también con moldes de colada continua con una cavidad de moldeo de sección transversal poligonal, sin que aparezcan zonas problemáticas en las zonas de esquina de la cavidad de moldeo. Además debe conseguirse que los moldes de colada continua que van a revestirse permanezcan lo más invariables posible con respecto a sus dimensiones externas.

Este objetivo se soluciona según la invención mediante un procedimiento con las características de la reivindicación 1.

Perfeccionamientos preferidos de la invención constituyen el objeto de las reivindicaciones dependientes.

Con el procedimiento según la invención, en el que el electrolito fluye de manera controlable desde el punto de vista hidrodinámico a través de la cavidad de moldeo del molde de colada continua que forma el cátodo utilizando un ánodo insoluble, proporcionando el electrolito por sí solo el material de revestimiento, puede aplicarse tanto una capa delgada del material resistente al desgaste con precisión dimensional, sin que sea necesario un tratamiento posterior, como una capa gruesa (en la que en todo caso se produce un trabajo posterior mínimo) , porque la formación de capa se produce de manera uniforme, sin puntos débiles de esquina. Una ventaja esencial del procedimiento según la invención consiste en que con el revestimiento galvánico sólo las superficies internas de la cavidad de moldeo entran en contacto con el electrolito y por tanto no tienen que cubrirse las superficies externas del molde de colada continua. Además también es posible una inversión de polaridad intermitente ánodo/cátodo, con la que puede alcanzarse una precipitación pulsada del material de revestimiento y puede influirse en el revestimiento.

Como ventaja especial se destaca que las propiedades mecánicas, como por ejemplo la dureza, y en particular también la estructura del revestimiento pueden mantenerse en su mayor parte uniformes por toda la zona. El revestimiento puede conseguirse más rápidamente que con los procedimientos habituales. También puede evitarse en su mayor parte una formación de cartílago en las superficies revestidas.

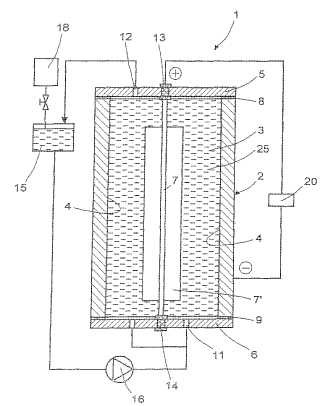

A continuación se explica la invención en más detalle mediante el dibujo.

Muestra:

la figura 1 un esquema básico del procedimiento según la invención.

En la figura 1 se representa de manera meramente esquemática un dispositivo 1, que está previsto para el revestimiento galvánico de superficies 4 internas que delimitan una cavidad 3 de moldeo de una instalación 2 de colada continua con un material de revestimiento resistente al desgaste con el fin de alcanzar o volver a alcanzar una medida teórica de la cavidad de moldeo. La cavidad 3 de moldeo puede presentar por ejemplo una sección transversal rectangular o cuadrada y por tanto estar limitada por cuatro superficies 4 internas. Sin embargo, también podría tratarse de un molde con otra sección transversal de cavidad de moldeo (por ejemplo redonda, poligonal, en forma angulosa alargada) o de un denominado molde en forma de hueso de perro.

Al molde 2 de colada continua están asociadas en los lados frontales una pieza 5 de cabeza así como una pieza 6 de fondo, que están unidas entre sí a través de un ánodo 7 que atraviesa la cavidad 3 de moldeo. Unos elementos 8, 9 de obturación en las superficies frontales del molde 2 de colada continua obturan la cavidad 3 de moldeo. También el ánodo 7 está insertado de manera obturada en la pieza 5 de cabeza y la pieza 6 de fondo, véanse las obturaciones 13, 14. Tanto la pieza 6 de fondo como la pieza 5 de cabeza están dotadas de al menos en cada caso una, preferiblemente de varias aberturas 11 ó 12 (en la figura 1 se indica en cada caso una abertura 11, 12) , que constituyen aberturas de entrada o salida para la introducción o salida de un electrolito 25 previsto para el revestimiento galvánico en o desde la cavidad 3 de moldeo, por lo demás cerrada de manera obturada, que formauna cámara de reactor. Éste se bombea de manera controlable desde el punto de vista hidrodinámico desde un recipiente 15 de almacenamiento con ayuda de una bomba 16 desde abajo a través de la pieza 6 de fondo a la cámara de reactor y se conduce con desbordamiento (sin presión) en la pieza 5 de cabeza de vuelta al recipiente 15 de almacenamiento o a la bomba 16. Al electrolito 25 se le añade el material de revestimiento como óxido desde un recipiente 18.

Para el revestimiento galvánico, el molde 2 de colada continua como cátodo y el ánodo 7 con aletas 7’ indicadas pueden conectarse a una fuente 20 de corriente continua y de este modo forman un circuito de corriente continua. O bien los elementos 8, 9 de obturación o bien las obturaciones 13, 14 actúan al mismo tiempo de manera eléctricamente aislante. El ánodo está adaptado con respecto a su forma de sección transversal a la forma de sección transversal de la cavidad 3 de moldeo. Para cavidades de moldeo poligonales se utilizan ánodos prismáticos correspondientes. El ánodo está compuesto en particular por un material de titanio revestido con platino o cerámica mixta, o por plomo. También puede estar configurado como ánodo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el revestimiento galvánico de un molde (2) de colada continua, en el que se revisten las superficies (4) internas del molde (2) de colada continua que delimitan una cavidad (3) de moldeo con un material de revestimiento con el fin de alcanzar o volver a alcanzar una medida teórica de la cavidad de moldeo, en el que se utiliza el molde (2) de colada continua como cátodo, un ánodo (7) dispuesto en la cavidad (3) de moldeo y un electrolito (25) que contiene el material de revestimiento, caracterizado porque en la cavidad (3) de moldeo se introduce un ánodo (7) insoluble con una forma de sección transversal que está adaptada a la forma de sección transversal de la cavidad (3) de moldeo, la cavidad (3) de moldeo se obtura en los lados frontales con elementos (8, 9) de obturación y con una pieza (5) de cabeza y una pieza (6) de fondo y el electrolito que sirve como portador del material de revestimiento fluye de manera controlada a través de la misma, y porque por medio de un dispositivo rectificador o similar con función de conmutación de polos se cambia periódicamente el sentido de corriente y de este modo se consigue, mediante una elección correspondiente de este cambio periódico, por toda la longitud de molde una aplicación de capa uniforme.

2. Procedimiento según la reivindicación 1, caracterizado porque como material de revestimiento se utiliza cobre, níquel o cromo y en cada caso se añade al electrolito (25) como óxido.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque se utiliza un electrolito (25) de ácido metanosulfónico, cianuro o ácido sulfúrico.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque el ánodo (7) utilizado como

insoluble, que también puede estar configurado como ánodo múltiple, se forma a partir de un material de titanio revestido con cerámica mixta o platino o a partir de plomo.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el electrolito (25) se bombea por medio de una bomba (16) a una cámara de reactor, rodeada por las superficies (4) internas de la cavidad (3) de moldeo y cerrada en los lados frontales por una pieza (6) de fondo así como una pieza (5) de cabeza, y se conduce desde la misma de vuelta a la bomba (16) .

6. Procedimiento según una de las reivindicaciones 1 - 5, caracterizado porque el ánodo (7) y/o el molde (2) de colada continua están configurados de manera que pueden rotar alrededor de su eje longitudinal, de modo que se posibilita una rotación durante el revestimiento.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque el molde (2) de colada

continua se limpia antes del revestimiento mediante un proceso de aclarado, en particular un aclarado en cascada.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque el molde (2) de colada continua para el revestimiento y preferiblemente para el aclarado está integrado en un sistema cerrado.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque el molde (2) de colada

continua está compuesto por un material compuesto o material metálico, tal como cobre, aluminio, níquel, por un plástico o plástico compuesto o por un material cerámico u otros materiales.

10. Procedimiento según la reivindicación 1, caracterizado porque en el caso de la aplicación de cobre previamente se utiliza un óxido de cobre que puede adquirirse comercialmente, en el que el contenido en cloro demasiado grande se reduce por medio de un proceso de lavado/disolución.

11. Procedimiento según una de las reivindicaciones 1 - 10, caracterizado porque se revisten las superficies internas de una sección transversal de cavidad de moldeo poligonal, en particular rectangular.

12. Procedimiento según la reivindicación 1, caracterizado porque el material de revestimiento, como por ejemplo cobre, níquel o cromo, se utiliza como ánodo.

13. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque durante la operación de

revestimiento se conducen las partículas del material de revestimiento a través de campos electromagnéticos de tal manera que, en determinadas zonas, en particular en las zonas de los cantos del molde de colada continua, precipita una capa del mismo grosor que en las zonas restantes.

Patentes similares o relacionadas:

Lámina metálica para separadores de pilas de combustible de electrolito polimérico, del 17 de Junio de 2020, de JFE STEEL CORPORATION: Lámina metálica para separadores de pilas de combustible de electrolito polimérico, que comprende: un sustrato hecho de una lámina de acero inoxidable […]

Producto galvanizado que tiene una capa de acabado de metal precioso y mejor resistencia a la corrosión, método para su producción y usos del mismo, del 29 de Abril de 2020, de COVENTYA S.p.A: Producto galvanizado, que comprende: a) un material base; b) una primera capa que comprende o que consiste en cobre, en donde la primera capa está dispuesta sobre […]

Pasta de soldadura, del 22 de Abril de 2020, de SENJU METAL INDUSTRY CO. LTD.: Pasta de soldadura que forma uniones de soldadura adaptada para soldar un sustrato, comprendiendo la pasta de soldadura: un componente de polvo […]

Lámina de acero para un depósito de combustible, del 1 de Abril de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero para un depósito de combustible, que comprende: una capa recubierta con aleación Zn-Ni que se pone sobre una superficie de un metal de base y se forma […]

Chapa de acero para recipientes y método para producir una chapa de acero para recipientes, del 11 de Marzo de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero para recipientes, que comprende: una chapa de acero; una capa de Ni subyacente formada llevando a cabo un revestimiento de Ni o un revestimiento […]

Baño de galvanoplastia para la deposición electroquímica de una aleación de Cu-Sn-Zn-Pd, procedimiento para la deposición electroquímica de dicha aleación, sustrato que comprende dicha aleación y usos del sustrato, del 11 de Marzo de 2020, de COVENTYA S.p.A: Baño de galvanoplastia para la deposición electroquímica de una aleación de Cu-Sn-Zn-Pd sobre un sustrato, que comprende o que consiste en […]

Componentes electrónicos, del 11 de Marzo de 2020, de DDK Ltd: Un componente electrónico que comprende: al menos un miembro de contacto que tiene, en una superficie de una porción de contacto adaptada para entrar en contacto […]

Mecanismo de sujeción de cilindro de huecograbado accionado por un único motor, del 26 de Febrero de 2020, de Think Laboratory Co., Ltd: Un mecanismo de sujeción de cilindro de huecograbado accionado por un único motor que se usa para una unidad de procesamiento de un sistema de procesamiento de elaboración de […]