PROCEDIMIENTO PARA REGULAR Y VIGILAR UN UTIL DE PRENSA Y UN UTIL DE PRENSA Y DISPOSITIVO DE MANDO DE PRENSA ASOCIADO.

Procedimiento para el ajuste de una herramienta de prensa de polvo cerámico o metálico,

en el que

- un procedimiento de mando es elaborado (42) para el mando en paralelo de una pluralidad de dispositivos de herramienta controlables (10-16), el cual está basado en un diagrama de operaciones para un recorrido de prensa durante un ciclo de la prensa,

- siendo determinados los valores meta o teóricos para los parámetros del dispositivo de herramienta (42) y

- se inicia un recorrido de prueba para controlar el procedimiento de mando,

caracterizado por el hecho de

- que el recorrido de prueba es simulado (43) en un dispositivo computador (C) de acuerdo con los ciclos de movimiento a esperar con el procedimiento de mando elaborado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE02/03983.

Solicitante: DORST TECHNOLOGIES GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: MITTENWALDER STRASSE 61,82431 KOCHEL AM SEE.

Inventor/es: RAU, WALTER, GROBL,HERBERT,LUDWIG.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B30B11/00E

- B30B15/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › B30B 15/00 Partes constitutivas de prensas o accesorios de prensas; Medidas auxiliares tomadas en relación con el prensado (dispositivos de seguridad F16P). › Control programado.

Clasificación PCT:

- B30B11/00 B30B […] › Prensas especialmente adaptadas a la fabricación de objetos a partir de un material en granos o en estado plástico, p. ej. prensas para briquetas, prensas para pastillas (aparatos para conformar pasta alimenticia A21C 3/00, A21C 11/00; aparatos para conformar la arcilla o las mezclas que contengan cemento B28B; aparatos para conformar plásticos o sustancias en estado plástico B29, p. ej. para moldeo por compresión B29C 43/00, para moldeo por extrusión B29C 48/00).

- B30B15/26 B30B 15/00 […] › Control programado.

Clasificación antigua:

- B30B11/00 B30B […] › Prensas especialmente adaptadas a la fabricación de objetos a partir de un material en granos o en estado plástico, p. ej. prensas para briquetas, prensas para pastillas (aparatos para conformar pasta alimenticia A21C 3/00, A21C 11/00; aparatos para conformar la arcilla o las mezclas que contengan cemento B28B; aparatos para conformar plásticos o sustancias en estado plástico B29, p. ej. para moldeo por compresión B29C 43/00, para moldeo por extrusión B29C 48/00).

- B30B15/26 B30B 15/00 […] › Control programado.

Fragmento de la descripción:

Procedimiento para regular y vigilar un útil de prensa y un útil de prensa y dispositivo de mando de prensa asociado.

La invención se refiere a un procedimiento para el ajuste o la vigilancia de una herramienta de prensa con las características del concepto genérico de las reivindicaciones 1 o 5 así como una herramienta de prensa y un dispositivo de mando de prensa.

Para la producción de artículos cerámicos y piezas prensadas a partir de polvos cerámicos o metálicos y granulados se utilizan prensas con herramientas equipadas conforme a las piezas prensadas, utilizando presiones de apriete de hasta 800 t y más. A causa de las altas presiones tiene lugar una compresión de los individuales componentes de prensa y de herramienta durante el proceso de prensado, lo cual permite sólo difícilmente un previo ajuste de precisión definitivo de las presiones de apriete necesarias y los ajustes de alturas de los punzones individuales de la herramienta. Se dificulta el ajuste previo particularmente en herramientas para piezas prensadas de estructura fina, puesto que el número de los punzones diferentemente móviles uno contra el otro, es decir ejes de herramienta puede ser diez y más.

Para la elaboración de un programa de mando de máquina para la prensa y la herramienta se prepara en una primera etapa de trabajo un número de dibujos gráficos correspondiente al número de ejes para ilustrar el desarrollo del movimiento necesario de los punzones individuales con respecto a un plano de base de la prensa o de la herramienta. Con ayuda de estos diagramas o dibujos se efectúa en una sucesiva etapa una programación similar a una programación CNC, como es conocida generalmente de las programaciones de máquinas-herramientas. Después de la programación se efectúa un recorrido de prueba, para constatar si la programación ha tenido lugar correctamente. Particularmente debido a la problemática de la compresión previamente descrita, pero también a causa de los cursos de movimiento complicados de los ejes individuales o punzones entre si, se muestran en este primer recorrido a menudo errores o imprecisiones en la programación y/o en el ajuste. Correspondientemente son necesarias correcciones posteriores particularmente durante la programación y otros recorridos de prueba. Desventajosamente precisa este procedimiento una pluralidad de paradas de emergencia en los primeros recorridos de prueba. Particularmente puede dar lugar también a roturas de herramienta sobre todo en recorridos de prueba con punzones empleados y con polvo llenado en la abertura de la matriz de una tal herramienta en caso de no ocasionarse una parada de emergencia inmediata.

Otro problema en prensas y herramientas de este tipo consiste en que toda la máquina se modifica con el tiempo. Las modificaciones pueden resultar brevemente por desajustes de los ajustes de los punzones individuales entre si o por las variaciones en la composición o la propiedad del polvo o granulado utilizado. Modificaciones a largo plazo pueden resultar a causa de las altas fuerzas de presión que actúan sobre los componentes individuales de la herramienta, particularmente debido a que los punzones y otros componentes de la herramienta son comprimidos con cada recorrido de presión. Durante períodos prolongados conduce esto a que los punzones individuales y componentes de herramienta ya no flexionen completamente hacia atrás en las dimensiones originales de cuando están sin carga. Finalmente, dichas modificaciones de la herramienta y sus componentes dan lugar a que la programación originaria no conduzca más a resultados de presión correctos. Por lo tanto deben realizarse correcciones a corto plazo en el ajuste de punzones individuales o la programación dentro de períodos cortos, particularmente dentro de un ciclo de herramienta. Puesto que las herramientas para determinadas piezas prensadas frecuentemente necesitadas han de emplearse siempre de nuevo durante un tiempo prolongado en la prensa, han de vigilarse también las modificaciones a largo plazo durante varios meses o años. Desventajosamente han de corregirse después de cada uso de una herramienta en la prensa y tras un tiempo de parada prolongado las variaciones tanto en la herramienta y sus componentes mismos como también posiblemente en los componentes de la prensa. También esto hace nuevamente necesarios los recorridos de prueba que están relacionados por una parte con un tiempo de parada de toda la instalación y por otra parte con el riesgo de roturas de la herramienta.

De la patente DE 197 17 217 C2 son conocidos un procedimiento y un dispositivo para la fabricación de piezas prensadas de metal duro, cerámica, metal sinterizado o similares. En este caso se determina un error de prensado en un procedimiento individual y se compensa por un cambio de presión en un punzón especial, tomando en consideración el material a comprimir y el llenado. Para permitir esto, se determina y memoriza una curva teórica como diagrama de fuerza-recorrido mediante ensayos de prensado. En futuros procesos de prensado se realiza una comparación de la curva real con esta curva teórica. Se compensa por consiguiente un posible error en la elaboración de una respectiva pieza prensada por un ajuste de curvas teóricas.

De la patente DE 37 15 077 C2 se conoce un procedimiento para la producción de piezas prensadas o piezas moldeadas a partir de materiales en polvo o en forma de granulado, siendo este procedimiento comparable en etapas sustanciales con lo anteriormente descrito. Además se puede deducir que en el transcurso de un recorrido se mide una fuerza durante la separación de las herramientas de prensa y se compara con valores comparativos prefijados y que en función del resultado comparativo se efectúa el mando ulterior de la prensa, es decir para los respectivos procesos de prensado consecutivos. Particularmente deberá preverse una interrupción de la retirada, cuando la fuerza de retirada medida es superior a un valor comparativo prefijado, para permitir una limpieza de herramienta o un cambio de herramienta.

De la patente DE 42 03 401 A1 son conocidos un procedimiento de moldeado de polvo por prensado y un dispositivo de moldeado de polvo por prensado, con los cuales deberá permitirse prensar uniformemente cada sección escalada de una pieza moldeada escalada, para impedir así que se formen grietas en la pieza perfilada y ahorrarse un ajuste de la profundidad de llenado y de una presión en el cilindro perteneciente a los aparatos. Además deberá evitarse en este procedimiento de prensado una flexión de mástiles y de los cilindros hidráulicos para diferentes placas de punzón. El transcurso del procedimiento es calculado con ayuda de valores meta o teóricos. Para solucionar la tarea, se propone captar una relación de velocidades de movimiento de una parte superior y una parte inferior del punzón en el momento de la compresión de las respectivas secciones escaladas de la pieza prensada durante el tiempo entre el comienzo y la terminación del prensado, además de captar una relación de compresión de dimensiones prensadas de las secciones escaladas de las pieza perfilada o pieza prensada y de controlar las velocidades de movimiento relativas de la parte superior del punzón, de la parte inferior del punzón y del molde o de la matriz, de tal manera que las relaciones de velocidad se ajusten prácticamente a las condiciones de compresión de las secciones escaladas de la pieza perfilada.

Los métodos relacionados anteriormente se refieren por consiguiente a la determinación de parámetros de mando para una prensa. La problemática previamente descrita sin embargo no está esencialmente eliminada.

De la patente JP 07290294 se conoce también un procedimiento para la preparación de datos de servicio de una prensa. En este procedimiento se realizan de manera aritmética unas simulaciones en una primera etapa y se reflejan en una pantalla, donde las simulaciones calculan una operación de prensado a efectuar más tarde. En cuanto el resultado de simulación satisfaga las exigencias, tiene lugar la conversión en datos de servicio de mando de la prensa correspondiente en una segunda etapa del procedimiento. Con estos datos de servicio de mando es accionada entonces sucesivamente la máquina, constatando terminantemente que el tratamiento de prueba, denominado por el experto también recorrido de prueba, pueda ser acortado con una multitud de recorridos de prueba con respecto al método utilizado hasta ahora. Problemático permanece sin embargo el riesgo de error por errores de entrada, parámetros no considerados en el programa de simulación, errores de conversión en los parámetros de máquinas y errores en la entrada de los parámetros...

Reivindicaciones:

1. Procedimiento para el ajuste de una herramienta de prensa de polvo cerámico o metálico, en el que

caracterizado por el hecho de

2. Procedimiento según la reivindicación 1, en el que

3. Procedimiento según la reivindicación 2, en el que para uno o varios parámetros en el caso de una desviación superior a una tolerancia crítica se ocasiona una salida (44) a un usuario y particularmente una continuación del procedimiento de mando es interrumpida hasta que tenga lugar una nueva liberación con parámetro(s) adaptado(s).

4. Procedimiento según una reivindicación precedente, en el cual el procedimiento de mando es realizado a modo de una programación CNC como programa de mando.

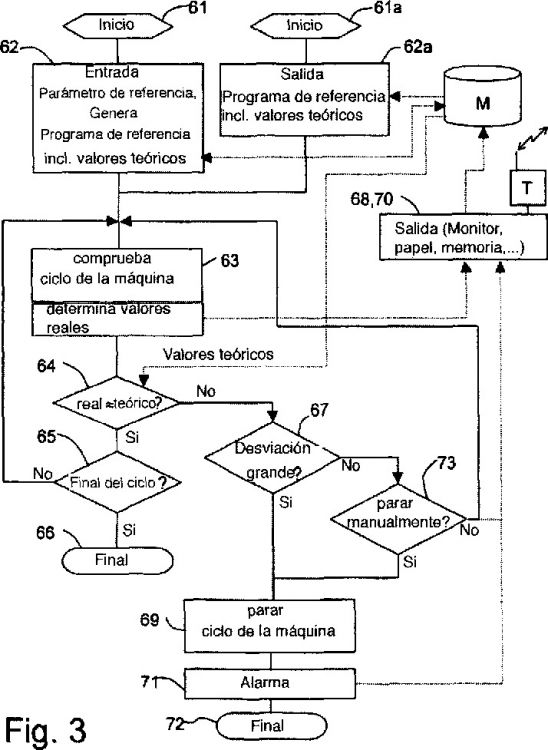

5. Procedimiento para vigilar un proceso de prensado de polvo cerámico o metálico, una prensa de polvo cerámico o metálico y/o una herramienta de polvo cerámico o metálico, en la cual un procedimiento de mando controla una pluralidad de dispositivos de herramienta controlables (10-16) por un proceso de prensado o una herramienta de prensa (1) por medio de una pluralidad de ciclos de prensa, teniendo lugar el mando de los dispositivos individuales de la herramienta en función de parámetros de un proceso de prensado, de una herramienta y/o de productos prensados,

6. Procedimiento según la reivindicación 5, en el que un procedimiento de error (67-72) es iniciado en caso de una desviación superior a una tolerancia prefijada.

7. Procedimiento según la reivindicación 6, en el cual el procedimiento de error efectúa o recomienda a un usuario una corrección automática del procedimiento de mando.

8. Procedimiento según la reivindicación 6 o 7, en el cual los parámetros de funcionamiento y/o de estado, particularmente los parámetros de funcionamiento y/o de estado superiores a una tolerancia prefijada son evaluados (68, 70).

9. Procedimiento según una de las reivindicaciones 5 a 8, en el que los parámetros de funcionamiento del procedimiento según una de las reivindicaciones 1 a 4 son utilizados como procedimientos de mando o de referencia.

10. Procedimiento según una de las reivindicaciones precedentes, en el que los parámetros de funcionamiento captados para la vigilancia y/o la corrección de la prensa son comunicados a un dispositivo de control externo de la prensa.

11. Procedimiento según una de las reivindicaciones precedentes, en el que durante la elaboración del procedimiento de mando y/o de un recorrido de prueba (43, 47) una prueba de plausibilidad, particularmente una prueba de plausibilidad referente a trayectorias, recorridos, posiciones de individuales elementos de la herramienta y/o las fuerzas que actúan sobre estos es efectuada y tomada en consideración.

12. Procedimiento según una de las reivindicaciones precedentes, en el que las influencias por modificaciones del material a prensar son tomadas en consideración por adaptaciones de parámetros y/o adaptaciones de las etapas del procedimiento.

13. Procedimiento según una de las reivindicaciones precedentes, en el que para verificar la modificaciones de parámetros de la herramienta o de la prensa misma, se compara un parámetro registrado con un parámetro registrado en un momento más temprano utilizado como valor de referencia.

14. Herramienta de prensa (1) con una pluralidad de dispositivos de herramienta controlables (10-16, C), dispositivos captadores de valores medidos (21, 22) para captar parámetros de prensado y/o de herramienta y un dispositivo de mando (C) para el mando de los equipos de herramienta y vigilar los parámetros de la prensa y/o de la herramienta captados, siendo dispuesto el dispositivo de mando (C) para ejecutar un procedimiento según una de las reivindicaciones precedentes, de tal manera que

15. Herramienta de prensa (1) según la reivindicación 14, estando realizado el dispositivo de mando (C) para ejecutar un procedimiento según una de las reivindicaciones precedentes 1 a 13, de tal manera

16. Dispositivo de mando de prensa con un dispositivo de mando (C), siendo establecido el dispositivo de mando para ejecutar un procedimiento según una de las reivindicaciones 1-13, de tal manera que

17. Dispositivo de mando de prensa según la reivindicación 16 con un dispositivo de mando (C), siendo dimensionado el dispositivo de mando para ejecutar un procedimiento según una de las reivindicaciones 1-13, de tal manera que

Patentes similares o relacionadas:

Procedimiento para optimizar perfiles de movimiento, procedimiento para proporcionar perfiles de movimiento, dispositivo de control, instalación y producto de programa informático, del 4 de Diciembre de 2019, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para optimizar los perfiles de movimiento (B1, B2) en una instalación (A), donde la instalación (A) presenta al menos una prensa (1a, 1b, 1c) con […]

Procedimiento para hacer funcionar una prensa con accionamiento inferior y prensa que se hace funcionar según el mismo, del 29 de Mayo de 2019, de Schuler Pressen GmbH: Procedimiento para hacer funcionar una prensa con accionamiento inferior usando - al menos un dispositivo de accionamiento dispuesto en una plataforma , […]

PROCEDIMIENTO DE CONTROL DE CALIDAD DE UN PRODUCTO, del 3 de Febrero de 2012, de metaio GmbH: Procedimiento de control de calidad de un vehículo o de un componente de un vehículo caracterizado por que un testeador a la hora de realizar […]

SISTEMA PARA LA DETERMINACION DE LA ESTRUCTURA DE UNA PRENSA., del 1 de Julio de 2006, de SCHULER PRESSEN GMBH & CO. KG: Sistema para la determinación de la estructura de una prensa, que presenta al menos un portaherramienta, en el que está dispuesta al menos una parte (herramienta […]

DISPOSITIVO PARA EL CONTROL DE UN CILINDRO HIDRAULICO., del 16 de Febrero de 2005, de BOSCH REXROTH AG: Dispositivo para el control de un cilindro hidráulico de una máquina de transformación, especialmente de una prensa, con un bloque de control , […]

MATRIZ DE FORMA AJUSTABLE., del 16 de Diciembre de 2001, de GRUMMAN AEROSPACE CORPORATION: LA INVENCION SE REFIERE A UNA MATRIZ PARA EMBUTICION DE CHAPA METALICA AUTOAJUSTABLE CONTROLADA POR ORDENADOR QUE PERMITE CONSEGUIR CAMBIOS RAPIDOS […]

METODO Y SISTEMA PARA VIGILAR ESTADISTICAMENTE PROCESOS EN TIEMPO REAL DEL PROCESO DE UNA PRENSA DE ESTAMPACION., del 16 de Junio de 1997, de FORD MOTOR COMPANY LIMITED FORD-WERKE AKTIENGESELLSCHAFT FORD MOTOR COMPANY: UN METODO Y UN SISTEMA PARA CONTROLAR EL FUNCIONAMIENTO DE UNA PRENSA DE ESTAMPAR PARA LA FORMACION PREFERENTEMENTE DE PIEZAS DE AUTOMOVILES, […]

SISTEMA INTELIGENTE DE MAQUINA HERRAMIENTA, del 16 de Abril de 2008, de PCC SPECIALTY PRODUCTS, INC.: Un sistema (30, 30'') de máquina herramienta que comprende: una herramienta para la conformación en frío de una pieza de trabajo sobre un ciclo operativo, la herramienta […]

SISTEMA INTELIGENTE DE MAQUINA HERRAMIENTA, del 16 de Abril de 2008, de PCC SPECIALTY PRODUCTS, INC.: Un sistema (30, 30'') de máquina herramienta que comprende: una herramienta para la conformación en frío de una pieza de trabajo sobre un ciclo operativo, la herramienta […]