Procedimiento para la regulación de un proceso de fundición inyectada de una máquina de fundición inyectada.

Procedimiento para la regulación del tiempo de enfriamiento de una pieza de inyección en un proceso de fundiciónpor inyección de una máquina para fundición por inyección con una herramienta para fundición por inyección,

la cualforma al menos una cavidad para la pieza inyectada a fabricar, en cuyo caso una masa fundida será introducida enla cavidad a través de una entrada macho, caracterizado en que, se determina el recorrido a lo largo del tiempo de latemperatura de la pared de la herramienta en la cavidad y se regula el tiempo de enfriamiento a partir del recorridode la misma, en cuyo caso se utiliza como valor inicial para el recorrido de la temperatura de la pared de laherramienta una temperatura máxima de la pared de la herramienta, el punto de cambio de presión posterior o elvalor máximo de la presión interior de la herramienta, y la regulación temporal del recorrido de la temperatura seproduce indirectamente en forma de un cálculo integral de una curva térmica, en cuyo caso se suma el valor de laintegral de la curva térmica hasta alcanzar un valor de umbral pre-determinado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/005304.

Solicitante: PRIAMUS SYSTEM TECHNOLOGIES AG.

Nacionalidad solicitante: Suiza.

Dirección: BAHNHOFSTRASSE 36 8200 SCHAFFHAUSEN SUIZA.

Inventor/es: BADER,Christopherus.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/77 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › de la velocidad o presión de la materia a moldear.

- B29C45/78 B29C 45/00 […] › de la temperatura.

PDF original: ES-2383196_T3.pdf

Fragmento de la descripción:

Procedimiento para la regulación de un proceso de fundición inyectada de una máquina de fundición inyectada El invento se refiere a un procedimiento para la regulación del tiempo de enfriamiento de una pieza inyectada en un proceso de fundición inyectada de una máquina de fundición inyectada con una herramienta de fundición inyectada, la cual forma al menos una cavidad para la pieza inyectada a fabricar, en cuyo caso se introduce una masa fundida en la cavidad a través de una entrada macho.

Estado de la técnica

El proceso de fundición inyectada de una máquina habitual de fundición inyectada está dividido básicamente en fases temporales diferentes entre las que se encuentran:

- el cierre de la herramienta

- la inyección de la masa fundida

- el tiempo de presión posterior

- el tiempo de enfriamiento de la pieza inyectada

- la apertura de la herramienta

- la extracción de la pieza inyectada

Mientras la apertura, el cierre y la extracción ocupan aproximadamente el 35% del recorrido temporal de un ciclo, la inyección ocupa el 5% y el tiempo de presión posterior un 10%, el tiempo para el enfriamiento ocupa al fin y al cabo el 50% del recorrido temporal del ciclo. Debido a que hoy en día se prefiere que los ciclos duren cada vez menos tiempo, la atención del desarrollo se concentra en la reducción de dicho tiempo.

Existen diferentes enfoques para calcular el tiempo de enfriamiento, en cuyo caso las ecuaciones matemáticas apenas varían entre sí. Una de las ecuaciones conocidas es, por ejemplo, la siguiente:

donde, Tcool = tiempo de enfriamiento S = grosor medio de pared de la pieza del molde (mm)

aeff = conductividad térmica TM = temperatura de fundición del plástico TE = temperatura del desmolde de la pieza de plástico TW = temperatura de la pared de la herramienta

Estas ecuaciones u otras similares se utilizan generalmente para calcular el tiempo de enfriamiento de una pieza moldeada o bien para estimarlo a groso modo antes de la producción. A partir de estas estimaciones a groso modo se realiza entonces la regulación del proceso de fundición inyectada.

En la actualidad se ofrece una regulación del tiempo de enfriamiento, cuyo objetivo es determinar los tiempos de enfriamiento más cortos posibles para cada ciclo durante la producción, interrumpir automáticamente el ciclo en este momento y abrir la herramienta para el desmolde de las piezas. En el caso de esta regulación del tiempo de enfriamiento se introduce el grosor de la pared de la pieza de molde y la conductividad térmica del plástico, así como la temperatura de fundición y la temperatura del desmolde, después de que ésta haya sido determinada en un determinado momento. El punto decisivo en este caso es el valor máximo de la temperatura de la pared de la herramienta, la cual se determina en cada ciclo. Al mismo tiempo se determina cuándo la presión interna dentro de la herramienta cae nuevamente a valores de la presión atmosférica (1 bar) . Estos valores se comparan con los cálculos teóricos y a continuación se envían a la unidad del control de la máquina como valores optimizados a modo de una señal digital para abrir la herramienta. En la práctica, sin embargo, ha llamado la atención que apenas se pudo conseguir una reducción en el tiempo. La selección de diferentes sensores térmicos pueden provocar una mayor difusión o un mayor error de medición.

En la EP-A-0704293 se describe un procedimiento para el templado de unidades de máquinas de fundición inyectada y herramientas de molde para el procesamiento de plástico. Este documento presenta los términos generales de la reivindicación 1.

La US-A-5411686 se refiere a un procedimiento para alcanzar tanto un valor constante de la temperatura del molde como un valor constante de la temperatura de fundición, como también un valor constante de la temperatura de la expulsión del objeto creado. Los correspondientes sensores térmicos se encuentran en medio de la herramienta.

Objetivo El objetivo del presente invento es desarrollar un procedimiento de la manera anteriormente descrita, el cual conlleva una reducción de la duración del tiempo de los ciclos.

Solución del objetivo El objetivo se alcanza mediante un procedimiento conforme a la reivindicación 1.

La consecución del objetivo lleva a que se determine el recorrido temporal de la temperatura de la pared de la herramienta en la cavidad y a que se regule el tiempo de enfriamiento en función del recorrido, en cuyo caso se utiliza como valor inicial para el recorrido de la temperatura de la pared de la herramienta una temperatura máxima de la pared de la herramienta o el punto de conmutación a presión posterior o el valor máximo de la presión interna de la herramienta, en cuyo caso la regulación temporal del recorrido de la temperatura se produce indirectamente en forma de un cálculo de la integral de la curva térmica, en cuyo caso la integral de la curva térmica se suma hasta alcanzar un valor umbral.

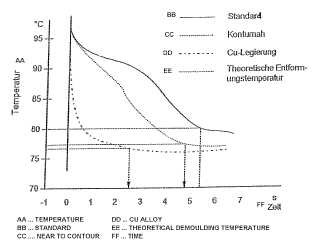

Se encontró también que la causa para un rápido desmolde no está en primer lugar en la pieza inyectada sino en la extracción del calor en la herramienta. Un buen enfriamiento, por ejemplo cerca de la superficie, evacúa el calor principalmente más rápido que un mal enfriamiento lejos de la superficie de la herramienta. Un núcleo de una aleación de cobre también evacúa mejor el calor que un típico núcleo de acero. Un análisis del procedimiento conforme al invento ha demostrado que mediante el tipo de enfriamiento elegido se puede ahorrar realmente hasta un 50% del tiempo de enfriamiento. Un hecho destacable, en este caso, es que el ahorro se refleja sin duda alguna en el recorrido de las curvas de la temperatura de la herramienta (véase la figura 1) .

Se puede reconocer con claridad que en el caso de que se utilice una aleación de cobre para el núcleo de la herramienta la curva representada por una línea discontinua de puntos y rayas con el tiempo de enfriamiento decae con mayor rapidez, de tal modo que el desmolde puede empezar también rápidamente. En el caso de un enfriamiento cerca del contorno, representado aquí por una línea de puntos, sí que es cierto que se puede alcanzar una aceleración, sin embargo dicha aceleración no es muy elevada. En el caso de un mal enfriamiento estándar, como el utilizado hasta el momento, la curva también decae de forma substancialmente más lenta debido a la mala evacuación del calor. Hay que destacar que en el caso de las tres curvas las temperaturas máximas de la pared de la herramienta son prácticamente idénticas, lo que explica a su vez porqué el procedimiento descrito en el estado de la técnica no puede funcionar.

Esto significa que un control del proceso y una regulación del proceso de una máquina de inyección, por ejemplo para la determinación de un tiempo de enfriamiento lo más corto necesario, se ha de llevar a cabo a través del recorrido de la curva de temperatura y no a través de su valor máximo. En este caso la determinación tiene lugar a través del recorrido temporal de la temperatura de la pared de la herramienta, o bien de forma indirecta a través de la integral de la curva térmica.

Un cambio en la evacuación del calor durante la producción provoca diferentes propiedades de contracción de la pieza moldeada y de este modo diferentes calidades. El control del recorrido de la temperatura por ejemplo en forma del mencionado control integral permite la criba de piezas defectuosas debido a la evacuación térmica variada.

Sin embargo, la regulación ocurre preferiblemente no sólo dependiendo del recorrido térmico sino también de la presión interna de la herramienta, y en particular en el momento en el que la presión interna alcanza la presión atmosférica. Además, como valor de apoyo o bien valor inicial también se puede utilizar la temperatura máxima de la pared de la herramienta.

Con el fin de determinar el tiempo de enfriamiento óptimo se posiciona un sensor correspondiente de la presión interna de la herramienta preferiblemente cerca de la entrada macho ya que en este lugar la presión interna de la herramienta permanece durante más tiempo. Cuanto más alejado se posiciona el sensor en la dirección final del recorrido de flujo más pequeña y por lo tanto más corta será la curva de la presión interna de la herramienta.

Un valor umbral t1, en el cual se puede abrir la herramienta después de un tiempo de enfriamiento óptimo, se encuentra antes del momento t2, en... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la regulación del tiempo de enfriamiento de una pieza de inyección en un proceso de fundición por inyección de una máquina para fundición por inyección con una herramienta para fundición por inyección, la cual forma al menos una cavidad para la pieza inyectada a fabricar, en cuyo caso una masa fundida será introducida en la cavidad a través de una entrada macho, caracterizado en que, se determina el recorrido a lo largo del tiempo de la temperatura de la pared de la herramienta en la cavidad y se regula el tiempo de enfriamiento a partir del recorrido de la misma, en cuyo caso se utiliza como valor inicial para el recorrido de la temperatura de la pared de la herramienta una temperatura máxima de la pared de la herramienta, el punto de cambio de presión posterior o el valor máximo de la presión interior de la herramienta, y la regulación temporal del recorrido de la temperatura se produce indirectamente en forma de un cálculo integral de una curva térmica, en cuyo caso se suma el valor de la integral de la curva térmica hasta alcanzar un valor de umbral pre-determinado.

2. Procedimiento conforme a la reivindicación 1, caracterizado en que se utiliza un punto de cambio, determinado automáticamente a través de la temperatura de la pared de la herramienta, como valor inicial para el cálculo de la integral.

3. Procedimiento conforme a la reivindicación 1 ó 2, caracterizado en que la presión interior de la herramienta se supervisa adicionalmente y la presión máxima o el punto de cambio se utilizan como valor inicial para el cálculo de la integral.

4. Procedimiento conforme a la reivindicación 3, caracterizado en que se determina la presión interior de la herramienta cerca de la entrada macho.

5. Procedimiento conforme a la reivindicación 3 ó 4, caracterizado en que se supervisa la presión interior de la herramienta hasta alcanzar la presión atmosférica y se utiliza como parámetro de regulación el momento en el que se alcanza dicha presión atmosférica.

6. Procedimiento conforme a la reivindicación 5, caracterizado en que la apertura de la herramienta tiene lugar tras un tiempo de enfriamiento óptimo antes o bien después de alcanzar la presión atmosférica.

7. Procedimiento conforme con al menos una de las reivindicaciones 1 hasta 6, caracterizado en que la temperatura de la pared de la herramienta se determina cerca del final del recorrido del flujo.

8. Procedimiento conforme con al menos una de las reivindicaciones 1 hasta 7, caracterizado en que en el caso de una herramienta con múltiples cavidades se estabiliza el recorrido de la temperatura de la pared de la herramienta mediante la regulación individual de los medios de refrigeración en las diferentes cavidades, a mayores de la regulación de la temperatura de la herramienta.

9. Procedimiento conforme con al menos una de las reivindicaciones 1 hasta 8, caracterizado en que en todas las clases de herramientas de fundición por inyección con varias zonas de refrigeración o bien circuitos de refrigeración se estabiliza el recorrido de la temperatura de la pared de la herramienta mediante una regulación individual de los medios de refrigeración en cada zona de la temperatura de la pared de la herramienta mediante una regulación individual de los medios de refrigeración en cada zona o bien en cada circuito, a mayores de la regulación de la temperatura de la herramienta.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

La lista de referencias citada por el solicitante lo es solamente para utilidad del lector, no formando parte de los documentos de patente europeos. Aún cuando las referencias han sido cuidadosamente recopiladas, no pueden 5 excluirse errores u omisiones y la OEP rechaza toda responsabilidad a este respecto.

Documentos de patente citados en la descripción

•EP 0704293 A [0007] • US 5411686 A [0008]

Patentes similares o relacionadas:

Procedimiento para producir un producto moldeado por inyección, producto moldeado por inyección correspondiente y uso de fibras de cáscara de girasol especialmente preparadas como aditivo, del 20 de Noviembre de 2019, de SPC Sunflower Plastic Compound GmbH: Procedimiento para producir un producto moldeado por inyección que comprende las siguientes etapas: (a) procesamiento de cáscaras de […]

DISPOSITIVO PARA CONTROLAR LA TEMPERATURA DE UN ELEMENTO EXTERNO, del 23 de Octubre de 2019, de RIPLEG GRUP SL: 1. Dispositivo para controlar la temperatura de un elemento externo que contiene un intercambiador de calor externo provisto de al menos dos conductos (101, […]

Procedimiento para la fabricación de una pieza de construcción de material compuesto, del 16 de Octubre de 2019, de BASF SE: Procedimiento para la fabricación de una pieza de construcción de material compuesto , que comprende un cuerpo moldeado de una espuma de polímero termoplástico […]

Sistema de moldeo por inyección y método para fabricar un componente, del 25 de Septiembre de 2019, de Extrude to Fill, Inc: Un aparato de moldeo por inyección de extrusión para relleno que comprende:

un barril que incluye un extremo asociado con un molde a través de una […]

Sistema de moldeo por inyección y método para fabricar un componente, del 25 de Septiembre de 2019, de Extrude to Fill, Inc: Un aparato de moldeo por inyección de extrusión para relleno que comprende:

un barril que incluye un extremo asociado con un molde a través de una […]

MÉTODO DE MOLDEO CIENTÍFICO AUTOAJUSTADO POR APRENDIZAJE RECURRENTE EN TIEMPO REAL, del 28 de Junio de 2018, de CAMPO Y RAMOS, Juan Carlos: Descripción técnica: método de moldeo científico de inyección conformado por la combinación de procesos, herramentales, materiales y técnicas de análisis con […]

Dispositivo para medir, controlar y/o ajustar una temperatura, del 30 de Agosto de 2017, de PRIAMUS SYSTEM TECHNOLOGIES AG: Dispositivo para medir, controlar y/o ajustar una temperatura, especialmente la temperatura de la pared de herramienta de una herramienta para la fundición inyectada, mediante […]

Procedimiento para el calentamiento y la regulación de la temperatura de una herramienta de fabricación calentada con un portador de calor líquido y/o en forma de vapor, del 29 de Marzo de 2017, de Mitras Composites Systems GmbH: Procedimiento para el calentamiento y la regulación de una temperatura de una herramienta calentada con un portador de calor líquido y/o en forma […]

Máquina extrusora particularmente para compuestos termoplásticos, del 22 de Febrero de 2017, de Semplice S.p.A: Una máquina extrusora que comprende un cilindro de extrusión internamente hueco , al menos un elemento calentador asociado con dicho cilindro de extrusión , al menos […]