PROCEDIMIENTO PARA LA REGULACIÓN AUTOMÁTICA DEL REGISTRO ENTRE IMPRESIONES EN UNA MÁQUINA DE IMPRESIÓN ROTATIVA MULTICOLOR.

Procedimiento para la regulación automática del registro entre impresiones,

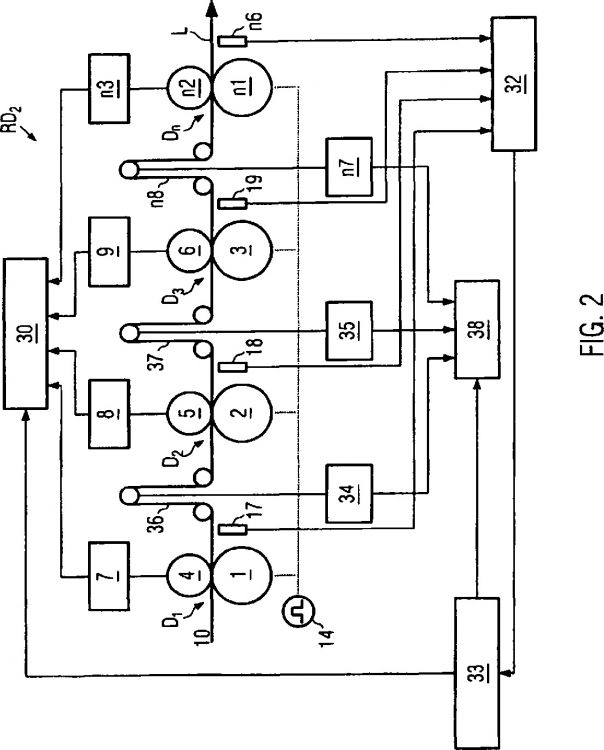

que se aplican por al menos dos unidades (D1 a DN) de impresión dispuestas una detrás de otra en la dirección de avance de la banda (L) en una máquina de impresión rotativa en cada caso de manera individual y una tras otra sobre una banda (10) de material y que se recorren por la banda (10) de material con este fin una tras otra, con las siguientes etapas de procedimiento: 1) iniciar la presión de compresión en la última unidad (DN) de impresión en la dirección de avance del material (L); 2) detectar y almacenar una posición de codificador rotatorio detectada por un codificador (14 a N5) rotatorio, en la que se detectó una marca de registro, impresa junto con la impresión, de una unidad (17 a N6) de exploración, que está dispuesta en la dirección de avance de la banda (L) por detrás de la última unidad de impresión sometida a presión; 3) iniciar la presión de compresión de la unidad de impresión dispuesta en la dirección de avance de la banda (L) por delante de la última unidad de impresión sometida a presión; 4) detectar la marca de registro aplicada por la unidad de impresión sometida a presión en la etapa de procedimiento previa [3] por una unidad de exploración por detrás de la unidad de impresión dispuesta aguas abajo de esta unidad de impresión en la dirección de avance de la banda (L) y almacenar la posición de codificador rotatorio asociada, en la que se detectó esta marca de registro; 5) calcular un valor de corrección para la posición de las impresiones a partir de la comparación de las dos posiciones de codificador rotatorio de tal manera que la magnitud de corrección haga que, tras la realización de la corrección, las dos marcas de registro se encuentren a una distancia final, previamente establecida, una próxima a la otra; 6) detener la presión de compresión de la última unidad de impresión iniciada y realizar la corrección calculada mediante una unidad (33) de control y volver a iniciar la presión de compresión de esta unidad de impresión; 7) activar una regulación automática de registro de la unidad de impresión, que está dispuesta aguas abajo de la última unidad de impresión activada en cada caso en la dirección de avance de la banda (L); y 8) repetir sucesivamente las etapas de procedimiento (1) a (8) para todas las demás unidades de impresión dispuestas aguas arriba en la dirección de avance de la banda (1)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07013836.

Solicitante: ELTROMAT GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HERFORDER STRASSE 249-251 D-33818 LEOPOLDSHOHE ALEMANIA.

Inventor/es: RECKEFUSS,KLAUS.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Julio de 2007.

Clasificación Internacional de Patentes:

- B41F33/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › Dispositivos indicadores, dispositivos de contado, de aviso, de control o de seguridad (disposición de los contadores sobre prensas de platina B41F 1/00, sobre prensas de cilindros B41F 3/84; dispositivos de alimentación o de medición de tinta B41F 31/02).

- B41F33/00D

Clasificación PCT:

- B41F33/00 B41F […] › Dispositivos indicadores, dispositivos de contado, de aviso, de control o de seguridad (disposición de los contadores sobre prensas de platina B41F 1/00, sobre prensas de cilindros B41F 3/84; dispositivos de alimentación o de medición de tinta B41F 31/02).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para la regulación automática del registro entre impresiones en una máquina de impresión rotativa multicolor.

La invención se refiere a un procedimiento para la regulación automática del registro entre impresiones (imágenes de impresión) en una máquina de impresión rotativa multicolor según la reivindicación 1.

En las máquinas de impresión rotativas, los colores deben imprimirse unos sobre otros en las respectivas unidades de impresión manteniendo el registro. Si esto no sucede, entonces se produce una impresión poco atractiva y por tanto no comercializable, es decir, se produce una pérdida de material. En el funcionamiento de impresión continuo, las imprecisiones de registro pueden medirse, por ejemplo mediante un regulador de registro, y regularse automáticamente a la posición teórica predeterminada. Para ello, cada unidad de impresión imprime también al menos un marcado, cuya posición respectiva se mide con respecto al marcado impreso por otra unidad de impresión. A partir de una desviación respecto a una posición teórica se genera una señal de corrección, que se realiza entonces mediante dispositivos adecuados (por ejemplo rodillos de registro). Un regulador de registro funciona, por regla general, de modo que para la medición de las posiciones de registro los marcados se encuentran impresos en la dirección circunferencial en una ventana de detección relativamente pequeña. Por esto las imágenes de impresión de las unidades de impresión que van a medirse deben posicionarse previamente con precisión a unos pocos mm durante la preparación de un encargo de impresión, de modo que los marcados impresos sobre una banda se sitúen en la ventana de detección unos junto a otros o unos tras otros. Para conseguir esto, una longitud de recorrido de banda (recorrido de banda) entre las unidades de impresión debe llevarse a una magnitud determinada, por ejemplo un múltiplo entero del formato de impresión (circunferencia del cilindro). Esto puede tener lugar, por ejemplo, a través de un ajuste de la longitud de recorrido de banda entre 2 unidades de impresión mediante rodillos en el recorrido de banda, que se ajustan por ejemplo mediante husillos de registro, o mediante el ajuste de las posiciones angulares relativas del cilindro que lleva la plancha de impresión. Las posiciones de los rodillos o posiciones angulares resultantes dependen a su vez por ejemplo del guiado de la banda, del formato de impresión y de la dilatación del sustrato de impresión.

Normalmente, durante los trabajos sin elementos auxiliares adicionales, se procede de modo que, en caso de nuevos encargos, mediante introducción manual de comandos de control en los rodillos en el recorrido de la banda o en los medios de posicionamiento del cilindro de plancha, se dispone toda la instalación de impresión en registro. El resultado se controla mediante un sistema de observación de la banda. Para una regulación automática se asumen entonces y se almacenan las posiciones reales alcanzadas como posiciones teóricas y a continuación, por ejemplo en un proceso de regulación, se mantienen constantes en las mismas. Este procedimiento es muy tedioso y depende de la pericia del operario, lo que sin embargo inevitablemente tiene como consecuencia siempre un gran consumo de sustrato de impresión. Una solución absolutamente concebible consiste en que, dado que las posiciones se miden una vez para cada formato de impresión (contorno de cilindro), tiene lugar un ajuste previo del cilindro de plancha o de los rodillos de trayecto de banda mediante husillos de registro (en lo sucesivo se hablará también de posiciones de husillo). La determinación de las posiciones teóricas supone un gran despliegue en la puesta en marcha de la máquina. Modificaciones en la configuración de la máquina de impresión, el guiado de la banda, o en las propiedades de los materiales (dilatación) llevan, tras el posicionamiento previo, a una desviación de registro todavía considerable, que incluso puede llevar a que las marcas de registro todavía se encuentren fuera de la ventana de medición y por tanto que apenas se consiga el resultado deseado.

La mayoría de las veces, los parámetros necesarios para una determinación previa de cálculo de esta magnitud, no se conocen previamente con suficiente exactitud, de modo que en la práctica siempre es necesario, en caso de material en circulación, realizar este posicionamiento previo mediante un procedimiento de búsqueda. A este respecto se requiere en todos los casos una cantidad considerable de material que da lugar a productos no comercializables y representa residuos y por tanto lleva a considerables pérdidas económicas.

Sigue existiendo por tanto la necesidad de encontrar un procedimiento que reduzca el gasto de material al mínimo y que de este modo ahorre tanto material como tiempo de máquina desaprovechado.

El documento EP 0 070 565 describe un procedimiento en el que, gradualmente, en cada unidad de impresión, la marca impresa por la misma se desplaza en cada caso por debajo del sensor que sigue directamente a la unidad de impresión. Las investigaciones realizadas en el marco de la invención han concluido que este procedimiento tarda mucho tiempo y, a pesar de ciertas mejoras, todavía gasta una cantidad considerable de material y, debido al acoplamiento mecánico, no es muy preciso. Además, depende en gran medida de la pericia del impresor el hecho de posicionar las marcas de las unidades de impresión individuales de manera adecuada.

El documento EP 1 132 203 B1 da a conocer una mejora evidente con el enfoque de poder realizar automáticamente un posicionamiento previo de este tipo. La idea básica consiste en que, mediante el inicio y la detención controlados de presión en un proceso iterativo, puede realizarse una determinación automática de cualquier posición real de los marcados y su corrección. Así, en primer lugar se empieza a imprimir en la última unidad y se detecta la posición del marcado impreso en la misma mediante el sensor aguas abajo de esta unidad de impresión y se registra para esta posición la señal de posición de un codificador rotatorio fijo, en el que se detectó el marcado, y finalmente se forma una ventana de medición alrededor de esta posición. Esta operación se realiza en la máquina en primer lugar empezando desde atrás hacia delante hasta llegar a la segunda unidad de impresión, de modo que ahora para cada unidad de impresión se ha formado una ventana de medición inequívoca de la marca impresa por la unidad de impresión en cada caso dispuesta aguas arriba. Después se procede en sentido inverso, de modo que sólo se imprime en la primera unidad de impresión y la marca se lleva al centro de la ventana de medición del sensor por detrás de la segunda unidad de impresión mediante ajuste del recorrido en la banda en circulación. Después se pone en marcha la siguiente unidad de impresión y se procede del mismo modo, y así sucesivamente.

En este procedimiento es desventajoso que sea necesario una segunda pasada con, en cada caso, una impresión en cada unidad de impresión.

Además, el procedimiento descrito sólo puede aplicarse cuando, en cada caso, sólo se sitúa la marca de registro por unidad de impresión en la pista de exploración del palpador de banda. En caso de que se impriman otros objetos o marcados también dentro de la pista de exploración, lo que sucede a menudo, debe imprimirse para la detección adicionalmente en cada caso una marca de código por unidad de impresión a una distancia conocida respecto al marcado. Es desventajoso a este respecto que la marca de ID ocupe un lugar adicional, que aumenta el tamaño de la ventaja de medición y por tanto reduce la superficie útil para el motivo.

Además, en la impresión en huecograbado las planchas existentes sólo pueden modificarse con un coste económico considerable, como lo requeriría por ejemplo la incorporación desventajosa de las marcas de código.

El objetivo de la presente invención es, por tanto, crear un procedimiento según la reivindicación que supere las desventajas del estado de la técnica y posibilite de este modo conseguir un ahorro de material sin que se requieran modificaciones costosas en la máquina.

La solución de este objeto se consigue mediante las características de la reivindicación 1. Las reivindicaciones dependientes contienen perfeccionamientos ventajosos del procedimiento según la invención.

Otros detalles, ventajas y características de la presente invención se desprenden de la siguiente descripción de ejemplos de realización con ayuda...

Reivindicaciones:

1. Procedimiento para la regulación automática del registro entre impresiones, que se aplican por al menos dos unidades (D1 a DN) de impresión dispuestas una detrás de otra en la dirección de avance de la banda (L) en una máquina de impresión rotativa en cada caso de manera individual y una tras otra sobre una banda (10) de material y que se recorren por la banda (10) de material con este fin una tras otra, con las siguientes etapas de procedimiento:

1) iniciar la presión de compresión en la última unidad (DN) de impresión en la dirección de avance del material (L);

2) detectar y almacenar una posición de codificador rotatorio detectada por un codificador (14 a N5) rotatorio, en la que se detectó una marca de registro, impresa junto con la impresión, de una unidad (17 a N6) de exploración, que está dispuesta en la dirección de avance de la banda (L) por detrás de la última unidad de impresión sometida a presión;

3) iniciar la presión de compresión de la unidad de impresión dispuesta en la dirección de avance de la banda (L) por delante de la última unidad de impresión sometida a presión;

4) detectar la marca de registro aplicada por la unidad de impresión sometida a presión en la etapa de procedimiento previa [3] por una unidad de exploración por detrás de la unidad de impresión dispuesta aguas abajo de esta unidad de impresión en la dirección de avance de la banda (L) y almacenar la posición de codificador rotatorio asociada, en la que se detectó esta marca de registro;

5) calcular un valor de corrección para la posición de las impresiones a partir de la comparación de las dos posiciones de codificador rotatorio de tal manera que la magnitud de corrección haga que, tras la realización de la corrección, las dos marcas de registro se encuentren a una distancia final, previamente establecida, una próxima a la otra;

6) detener la presión de compresión de la última unidad de impresión iniciada y realizar la corrección calculada mediante una unidad (33) de control y volver a iniciar la presión de compresión de esta unidad de impresión;

7) activar una regulación automática de registro de la unidad de impresión, que está dispuesta aguas abajo de la última unidad de impresión activada en cada caso en la dirección de avance de la banda (L); y

8) repetir sucesivamente las etapas de procedimiento (1) a (8) para todas las demás unidades de impresión dispuestas aguas arriba en la dirección de avance de la banda (1).

2. Procedimiento según la reivindicación 1, caracterizado porque por detrás de la última unidad (DN) de impresión se realiza un posicionamiento lateral del respectivo palpador de banda y se realizan automáticamente todos los demás posicionamientos laterales del palpador de banda de las unidades de impresión dispuestas aguas arriba.

3. Procedimiento según la reivindicación 1, caracterizado porque se calcula y se realiza un posicionamiento lateral del palpador de banda basándose en datos que se conocen a partir de una etapa previa a la impresión.

4. Procedimiento según la reivindicación 1, en el que las realizaciones de las correcciones se realizan por un regulador (11 a N4) de accionamiento o mediante una modificación de la posición de un rodillo (36, 37, N8) de guiado de banda insertado en el trayecto de la banda entre las unidades (D1 a DN) de impresión, de tal manera que éste puede modificar la longitud de banda entre dos unidades de impresión.

5. Procedimiento según la reivindicación 1, en el que las realizaciones de las correcciones calculadas se realizan mediante una corrección relativa de la posición angular en la unidad de impresión por la que ha pasado previamente la banda (10) de material.

6. Procedimiento según la reivindicación 1, en el que las etapas de procedimiento (1) a (8) se realizan simultáneamente.

7. Procedimiento según la reivindicación 1, en el que se imprimen una pluralidad de marcas de registro por unidad de impresión y en el que las marcas de registro que deben explorarse se dotan de una información de código.

8. Procedimiento según la reivindicación 7, en el que la marca de registro presenta al menos un canto dispuesto en perpendicular a la dirección de avance de la banda (L) y al menos un canto adicional dispuesto a un ángulo y a una distancia previamente establecidos respecto a la dirección de avance de la banda (L) y estas propiedades se utilizan en la detección para la diferenciación de otras marcas, formándose las inclinaciones de los flancos de los cantos al pasar bajo un cabezal de exploración configurado para ello con una máscara en forma de ranura con extensión longitudinal de la ranura en perpendicular a la dirección de avance de la banda (L).

9. Procedimiento según la reivindicación 7, en el que todas las marcas impresas también por, en cada caso, una unidad de impresión, están provistas de un color diferente, realizándose en los cabezales de exploración una exploración en al menos dos rangos espectrales y utilizándose las fracciones detectadas de este modo de cada banda como codificación para la diferenciación de una marca de registro impresa en cada caso frente a los demás colores impresos, conociéndose previamente las fracciones 1 espectrales que presenta una marca de registro impresa cualquiera, de modo que una impresión superpuesta de marcas se detecta porque no se obtiene suficientemente una combinación de fracciones esperada.

Patentes similares o relacionadas:

Aparato de impresión de latas, del 29 de Abril de 2020, de I. Mer Co., Ltd: Aparato de impresión de latas que comprende: una impresora principal que tiene múltiples cilindros de placa para la impresión de diferentes colores y la […]

Estación de control de calidad con sistema de calibración de cámara para máquina procesadora de elementos laminados, del 22 de Abril de 2020, de BOBST MEX SA: Una estación de control de calidad para una máquina procesadora de elementos laminados, que tiene al menos una cámara dispuesta […]

Procedimiento y dispositivo de mando para operar una máquina impresora, del 8 de Abril de 2020, de manroland Goss web systems GmbH: Procedimiento para operar una máquina impresora, a saber, para imprimir un soporte de impresión en unidades de impresión de la máquina impresora, comprendiendo […]

Dispositivo y método para limpiar una cuchilla tangente en una unidad de impresión de una máquina de impresión de huecograbado, del 8 de Abril de 2020, de Bobst Group Italia S.p.A: Dispositivo para limpiar una cuchilla tangente en una unidad de impresión tal como una máquina de impresión de huecograbado, comprendiendo la unidad de impresión […]

Un dispositivo y un método para calentar un rodillo anilox por inducción en máquinas de impresión, del 26 de Febrero de 2020, de Bobst Firenze S.r.l: Un sistema para controlar la temperatura de un rodillo anilox en una unidad de impresión, estando hecho el rodillo anilox de un material ferromagnético […]

Procedimiento para corregir la desalineación de impresión en un aparato de impresión, del 22 de Enero de 2020, de I. Mer Co., Ltd: Un procedimiento para corregir la desalineación de impresión en un aparato de impresión , comprendiendo el aparato de impresión : una impresora con […]

Aparato de agua humectante de para máquinas de impresión y una máquina de impresión equipada con el mismo, del 8 de Enero de 2020, de I. Mer Co., Ltd: Una impresora proporcionada con aparato humectante , siendo que el aparato humectante comprende: un rodillo que empalma con un cilindro de placa ; uno o más […]

Método para impresión en continuo de elementos identificativos certificados sobre una banda, del 18 de Diciembre de 2019, de COMEXI GROUP INDUSTRIES, SAU: Método para impresión en continuo de elementos identificativos certificados sobre una banda, en el que dichos elementos identificativos son todos ellos distintos y generados […]