PROCEDIMIENTO PARA EL RECUBRIMIENTO DE UNA SUPERFICIE DE SUSTRATO USANDO UN CHORRO DE PLASMA.

Procedimiento para recubrir una superficie (4) de sustrato usando un chorro (2) de plasma,

al que se le añade un polvo de grano fino, que forma el recubrimiento, por medio de un transportador (16) de polvo controlable en una cantidad dosificada, caracterizado porque hacia la superficie (4) de sustrato se dirige un chorro (8, 2) de un plasma de baja temperatura, al que se le añade este polvo en una cantidad dosificada, situándose el aumento de temperatura de sustrato durante y tras el procedimiento de recubrimiento por debajo de 100ºC, preferiblemente por debajo de 50ºC

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/010675.

Solicitante: DVORAK, MICHAEL.

Nacionalidad solicitante: Suiza.

Dirección: FEUERWERKERSTRASSE 39,3602 THUN.

Inventor/es: DVORAK,MICHAEL.

Fecha de Publicación: .

Fecha Concesión Europea: 19 de Mayo de 2010.

Clasificación Internacional de Patentes:

- C23C4/12L

Clasificación PCT:

- C23C4/04 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 4/00 Revestimiento por pulverización del material de revestimiento en estado fundido, p. ej. por pulverización a la llama, con plasma o por descarga eléctrica (soldadura de recarga B23K, p. ej. B23K 5/18, B23K 9/04). › caracterizado por el material de revestimiento.

- C23C4/12 C23C 4/00 […] › caracterizado por el método de pulverización.

Clasificación antigua:

Fragmento de la descripción:

Procedimiento para el recubrimiento de una superficie de sustrato usando un chorro de plasma.

La invención se refiere a un procedimiento para recubrir una superficie de sustrato usando un chorro de plasma según el preámbulo de la reivindicación 1 así como a un uso del procedimiento según la reivindicación 12.

Se conoce la aplicación, por medio de un chorro de plasma, de capas de alto punto de fusión sobre una superficie de sustrato, alimentando sustancias adecuadas tales como por ejemplo wolframio o cerámica de óxido en forma de polvo a un chorro de plasma libre. A este respecto se trata de los denominados plasmas térmicos, en los que en el núcleo del chorro de plasma libre que sale existen temperaturas de hasta 20.000ºC. En este sentido la estabilización del plasma tiene lugar mediante intensidades de corriente elevadas (> 200 A) y gases fácilmente ionizables. Un plasma de este tipo conlleva una alta carga de temperatura del elemento constructivo que va a recubrirse. Si el proceso de recubrimiento tiene lugar bajo la atmósfera, se oxidan además parcialmente los materiales de recubrimiento metálicos. Por tanto el campo de uso es muy limitado. El recubrimiento y/o el procesamiento de materiales de bajo punto de fusión sólo es posible, si acaso, mediante un control de procedimiento extremadamente de gran despliegue y la utilización de un enfriamiento intenso.

En el documento WO 03/029762 se describen un procedimiento y un dispositivo para alimentar cantidades dosificadas de un producto a granel de grano fino.

Además se menciona, que con un dispositivo de este tipo pueden alimentarse sustancias de manera dosificada a o sin presión en un procedimiento de recubrimiento, por ejemplo soldadura de recarga de polvo de plasma, y otros, lo que debe entenderse como una indicación general.

En el documento WO 01/32949 se describe un procedimiento para recubrir superficies, en el que con ayuda de un plasma se hace reaccionar un material precursor y entonces se deposita el producto de reacción sobre la superficie que va a recubrirse. Este material precursor, ya sea líquido y/o sólido, se alimenta de manera separada del gas de trabajo al chorro de plasma. Por tanto, cuando deba tener lugar una reacción del material introducido, debe conseguirse un calentamiento suficiente del material precursor.

La presente invención se basa en el objetivo de proponer un procedimiento del tipo mencionado al inicio, por medio del que puedan aplicarse capas con una buena adherencia sobre metal, vidrio, plástico u otras superficies de sustrato.

Este objetivo se soluciona según la invención mediante un procedimiento con las características de la reivindicación 1.

Los perfeccionamientos preferidos del procedimiento según la invención forman el objeto de las reivindicaciones dependientes.

Es especialmente ventajoso el uso del procedimiento según la invención para aplicar una capa de zinc sobre puntos de soldadura o de soldadura fuerte de chapas o piezas metálicas zincadas, de manera ideal directamente tras el proceso de soldadura o de soldadura fuerte proporcionando a continuación del procedimiento de soldadura el plasmatrón y aprovechando éste el calor de procedimiento del proceso de ensamblado anterior, para conseguir una mejor adhesión de la capa de zinc al elemento constructivo.

El polvo aplicado por el chorro de plasma libre sobre la superficie de sustrato se aplica sobre la misma con buena adherencia, sin que la temperatura del sustrato aumente de manera inadmisible. Sin embargo, mediante este procedimiento de plasma microscópico se consigue también bajo una atmósfera de aire una adherencia excelente de la capa aplicada. Las capas metálicas se caracterizan además por su contenido en oxígeno extremadamente reducido.

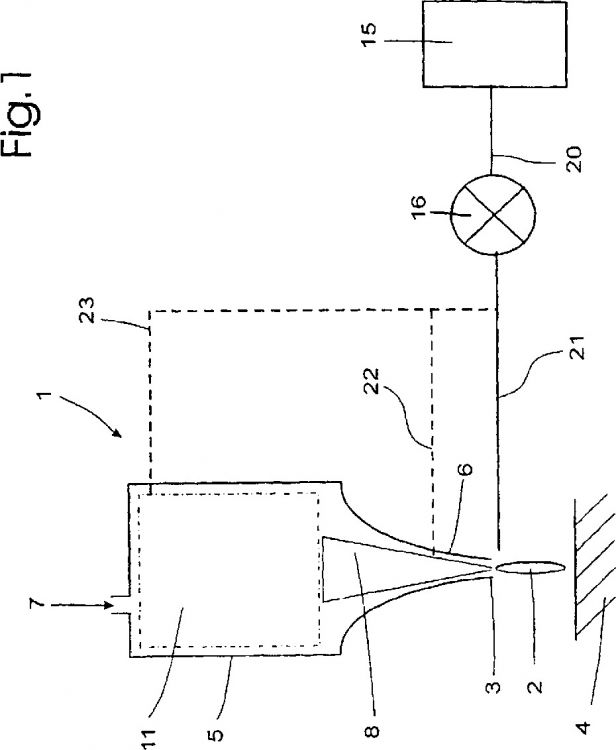

La invención se explica en detalle a continuación mediante el dibujo. Muestra:

la figura 1 esquemáticamente un principio del procedimiento según la invención.

La figura 1 muestra una boquilla 1 de plasma en sí conocida para generar un chorro 2 de plasma libre, que sale de una abertura 3 de boquilla inferior del plasmatrón 1 y se dirige hacia una superficie 4 de sustrato.

El plasmatrón 1 presenta habitualmente una carcasa 5 tubular, alargada, que se estrecha cónicamente en la zona 6 inferior hacia la abertura 3 de boquilla ya mencionada. La carcasa 5 metálica está conectada a tierra y forma con la punta de la boquilla por ejemplo un electrodo externo. Un plasma en desequilibrio primario con baja potencia eléctrica (< 5 kW) se genera dentro del plasmatrón 5, indicado con el cuadro 11, mediante una corriente alterna de alta frecuencia (> 10 KHz) por ejemplo a través de un magnetrón, un plasma de RF, una descarga de alta tensión directa, una descarga de barrera de corona o similar. En el plasmatrón 1 se introduce de manera hidrodinámica desde arriba a través de un conducto 7 de alimentación un gas de plasma o de trabajo, de tal manera que de ese modo se estabiliza el plasma primario (plasmatrón estabilizado por gas y por ejemplo también plasmatrón estabilizado por vórtex).

Como gas de plasma o de trabajo se utiliza preferiblemente aire o también vapor de agua (económico). Con el aire pueden mezclarse en caso de que sea necesario además por ejemplo nitrógeno, dióxido de carbono, metano o gases nobles. Sin embargo estos otros gases también pueden usarse en forma pura o en mezclas. También pueden usarse vapores de otros líquidos en forma pura o en mezclas como gases de plasma.

El chorro 2 de plasma libre atmosférico que sale se caracteriza en particular por una baja temperatura (en la zona del núcleo < 500ºC) y una dilatación geométrica reducida (diámetro normalmente < 5 mm). Según la invención se añade ahora al chorro 2 de plasma libre como un polvo de grano fino, fluidificado, el material en una cantidad dosificada de manera exacta, que debe formar el recubrimiento previsto de la superficie de sustrato. Allí, debido a la interacción con el plasma, se funde completamente o sólo parcialmente y se acelera en la dirección hacia la superficie que va a recubrirse, donde se deposita finalmente. El material en polvo se suministra a este respecto desde un recipiente 15 por medio de un transportador 16 de polvo y opcionalmente se introduce en el plasma secundario o también en el plasma primario.

El plasma de baja temperatura se caracteriza porque tras la formación de un plasma en desequilibrio primario generado eléctrica o electromagnéticamente (plasma no térmico) en un generador de plasma parcialmente cerrado, se acelera intensamente el chorro de plasma primario dirigido mediante medidas adecuadas por medio de una boquilla anular en la transición hacia el entorno (abertura 3 de salida) y en consecuencia se forma tras la boquilla un plasma secundario a presión ambiental. Si la superficie de sustrato es eléctricamente conductora, puede aplicarse además una tensión adicional (el denominado arco eléctrico transmitido o también plasmatrón directo) entre la boquilla y el sustrato. La temperatura del plasma medida con un termopar del tipo NiCr/Ni, con un diámetro pico de 4 mm, a 10 mm de distancia de la salida de la boquilla, asciende a menos de 900ºC en el núcleo del chorro (2) de plasma secundario a presión ambiental.

Como transportador 16 de polvo se usa preferiblemente un dispositivo conocido por la solicitud de patente PCT n.º PCT/EP02/10709 para alimentar cantidades dosificadas de un producto a granel de grano fino, que presenta al menos dos cámaras de dosificación que pueden llenarse y vaciarse de manera alternante, llenándose con el polvo las cámaras de dosificación en cada caso mediante la conexión a un conducto de aspiración o de vacío y vaciándose mediante la conexión a un conducto de gas comprimido y fluidificando el gas comprimido a este respecto el polvo y transportándoselo adicionalmente de manera neumática.

La activación y desactivación de la conexión de aspiración así como la activación y desactivación de la conexión de gas comprimido tiene lugar a través de válvulas controladas neumática y/o hidráulicamente. Un dispositivo de este tipo como transportador 16 de polvo permite una dosificación sumamente precisa y una alimentación tanto pulsada como continua, sin aglomeración, del polvo más fino, cuyo tamaño de grano se sitúa en el intervalo desde nanométrico hasta micrométrico (de 1 nm a 100 µm). Las posibles configuraciones de un transportador de polvo de este tipo para el transporte controlable electrónicamente deben deducirse de la solicitud de patente mencionada anteriormente...

Reivindicaciones:

1. Procedimiento para recubrir una superficie (4) de sustrato usando un chorro (2) de plasma, al que se le añade un polvo de grano fino, que forma el recubrimiento, por medio de un transportador (16) de polvo controlable en una cantidad dosificada, caracterizado porque hacia la superficie (4) de sustrato se dirige un chorro (8, 2) de un plasma de baja temperatura, al que se le añade este polvo en una cantidad dosificada, situándose el aumento de temperatura de sustrato durante y tras el procedimiento de recubrimiento por debajo de 100ºC, preferiblemente por debajo de 50ºC.

2. Procedimiento según la reivindicación 1, caracterizado porque el tamaño de grano del polvo de grano fino o de las mezclas de polvos puede situarse en el intervalo nanométrico entre 1 nanómetro y 100 micrómetros.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el polvo de grano fino se suministra desde un recipiente (15) por medio de un transportador (16) de polvo que presenta al menos dos cámaras de dosificación que pueden llenarse y vaciarse de manera alternante, llenándose con el polvo las cámaras de dosificación en cada caso mediante la conexión a un conducto de aspiración o de vacío y vaciándose mediante la conexión a un conducto de gas comprimido y fluidificando el gas comprimido a este respecto el polvo y transportándolo adicionalmente de manera neumática, teniendo lugar la activación y desactivación de la conexión de aspiración así como de la conexión de gas comprimido a través de válvulas controladas neumática y/o hidráulicamente.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque se forma el plasma en una boquilla (1) de plasma alimentando un gas de trabajo y/o un líquido evaporable y generando una descarga, que se produce mediante alta tensión o un acoplamiento eléctrico y/o electromagnético de alta frecuencia y se sopla el chorro (8) de plasma primario a través de una abertura (3) del plasmatrón (1) conformada como boquilla hacia la superficie (4) de sustrato, introduciéndose el polvo de grano fino en el plasma primario y llegando desde allí al chorro (2) de plasma secundario y/o introduciéndose directamente en el chorro (2) de plasma secundario que sale de la abertura (3) de boquilla.

5. Procedimiento según la reivindicación 4, caracterizado porque el polvo de grano fino se introduce en una zona (6) de la boquilla (1) de plasma, que se estrecha hacia la abertura (3) de boquilla.

6. Procedimiento según la reivindicación 4, caracterizado porque el polvo de grano fino se incorpora directamente (23) en el plasma primario.

7. Procedimiento según una de las reivindicaciones 3 a 6, caracterizado porque la cantidad de gas comprimido para el transporte (20) neumático del polvo de grano fino asciende a del 2 al 20% de la cantidad (7) de gas de plasma.

8. Procedimiento según una de las reivindicaciones 4 a 7, caracterizado porque se usa aire como gas de trabajo o de plasma.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque en el plasma de baja temperatura, tras la formación de un plasma en desequilibrio primario generado eléctrica o electromagnéticamente en un generador de plasma parcialmente cerrado, se acelera intensamente el chorro de plasma primario dirigido por medio de una boquilla (3) anular en la transición hacia el entorno y en consecuencia se forma tras la boquilla un plasma secundario a presión ambiental.

10. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque la superficie (4) de sustrato se limpia mediante el chorro (2) de plasma secundario y/o se somete a microestructuración o nanoestructuración sin alimentación de polvo.

11. Procedimiento según una de las reivindicaciones 4 a 10, caracterizado porque para generar el plasma (8) primario se usan una corriente continua o alterna de alta frecuencia con frecuencias de desde 10 KHz hasta 10 GHz y una potencia eléctrica inferior a 5 kW.

12. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el polvo de grano fino se pasa a una suspensión acuosa y se añade al plasma con ayuda de al menos una unidad de transporte.

13. Uso del procedimiento según una de las reivindicaciones 1 a 12, para aplicar una capa de zinc sobre puntos de soldadura o de soldadura fuerte de chapas o piezas metálicas zincadas.

14. Uso del procedimiento según una de las reivindicaciones 1 a 12, para aplicar una soldadura con y sin fundente sobre elementos constructivos.

15. Uso del procedimiento según una de las reivindicaciones 1 a 12, para aplicar capas de cobre.

16. Uso del procedimiento según una de las reivindicaciones 1 a 12, para la metalización o premetalización dosificada de plásticos, papel, semiconductores o aisladores, tal como para la producción de capas eléctricamente conductoras de Zn, Cu o Ag sobre obleas de Si.

17. Uso del procedimiento según una de las reivindicaciones 1 a 12, para la aplicación sin descomposición de capas de plásticos, tal como poliamida, o plásticos de alto rendimiento, tal como PEEK, sin o con adiciones de partículas inorgánicas con un tamaño de un nanómetro a varios micrómetros sobre plásticos, madera, papel o metales.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA FABRICAR UN BLANCO DE PULVERIZACIÓN CATÓDICA, del 27 de Diciembre de 2011, de TEKNA PLASMA SYSTEMS, INC: Un procedimiento para la fabricación de un blanco de pulverización catódica, que comprende: i) habilitar un substrato temporal que tiene una superficie […]

Lámina de acero para calentamiento por radiación, método de fabricación de la misma, y producto procesado de acero que tiene una porción con diferente resistencia y método de fabricación del mismo, del 30 de Octubre de 2019, de NIPPON STEEL CORPORATION: superficie original de la lámina de acero, y una diferencia en la dureza Vickers entre la porción donde la reflectancia para la radiación radiante es reducida y la otra porción […]

Recubrimientos de barrera a base de carbono para materiales compuestos de matriz polimérica de alta temperatura, del 16 de Enero de 2019, de THE BOEING COMPANY: Un método para proteger un sustrato de material compuesto de matriz polimérica de alta temperatura (HTPMC) de la exposición a altas temperaturas en presencia de […]

Métodos de mejorar la capacidad de trabajo de aleaciones de metal, del 25 de Septiembre de 2018, de ATI Properties LLC: Un método de procesamiento de una pieza de trabajo de aleación para reducir el agrietamiento térmico, caracterizado por que comprende: introducir la pieza de […]

Una pieza de soldadura fuerte, un procedimiento de elaboración de una pieza de soldadura fuerte, y un procedimiento de soldadura fuerte y componentes realizados a partir de dicha pieza de soldadura fuerte, del 2 de Mayo de 2018, de Sandvik Osprey Limited: Una pieza de soldadura fuerte, auto-fundente, en la que la pieza comprende un material compuesto formado por pulverización que comprende al menos una sal […]

Métodos para mejorar la capacidad de trabajo de aleaciones de metal, del 20 de Enero de 2016, de ATI PROPERTIES, INC.: Un método de procesamiento de una pieza de trabajo de aleación para reducir el agrietamiento térmico, comprendiendo el método: pulverizar un material de revestimiento […]

Recubrimiento para una herramienta de corte, así como procedimiento de fabricación, del 22 de Julio de 2015, de WALTER AKTIENGESELLSCHAFT: Recubrimiento para una herramienta de corte, con una capa de protección frente al desgaste que presenta una estructura cristalina metálica, con una capa de cubierta […]

Estructuras de material compuesto superpuesto, con un coeficiente de expansión térmica gradual para aplicaciones en entornos extremos, del 3 de Junio de 2015, de THE BOEING COMPANY: Un procedimiento de fabricación de una interfaz de fijación de material compuesto integrado en el interior de un conjunto aeroespacial, la interfaz […]