Procedimiento para el recubrimiento de objetos por todos los lados.

Procedimiento para el recubrimiento de objetos (20) por todos los lados,

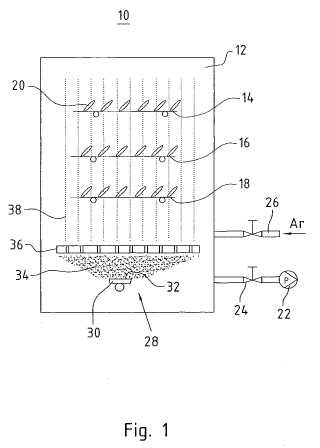

que están expuestos en una cámara de proceso (12, 42) a un vapor de material y/o niebla de material (34) que sale desde al menos una fuente de material (28), en el que el vapor de material y/o niebla de material (34) es distribuido y/o desviado a través de medios activos y/o pasivos (36, 46, 56, 88, 90, 94) dentro de la cámara de proceso ( 12, 44), caracterizado porque dentro de la cámara de proceso (12, 42), que presenta un gas de fondo, se ajusta un vacío que permite una circulación viscosa, porque un material (32) líquido o sólido a temperatura ambienta y que presenta a una temperatura de 550 K a 670 K una presión de vapor >1 Pa, es vaporizado en la fuente de material (28) configurada como fuente de vaporización y porque el vapor de material y/o niebla de material (34), que sale desde la al menos una fuente de vaporización (28), es distribuido y/o desviado junto con el gas de fondo a través de los medios activos o pasivos (36, 46, 56, 88, 90, 94), de tal manera que se genera una circulación de material viscoso (38, 48, 64, 86, 96) dirigido y que rodea los objetos (20) por todos los lados.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07001954.

Solicitante: COTEC GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Frankenstrasse 19 63791 Karlstein ALEMANIA.

Inventor/es: GRUNWALD, HEINRICH, DR., FLIEDNER, MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/24 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Evaporación en vacío.

PDF original: ES-2379992_T3.pdf

Fragmento de la descripción:

Procedimiento para el recubrimiento de objetos por todos los lados.

La invención se refiere a un procedimiento para el recubrimiento de objetos por todos los lados, que están expuestos en una cámara de proceso a un vapor de material y/o niebla de material que sale desde al menos una fuente de 5 material, en el que el vapor de material y/o niebla de material es distribuido y/o desviado a través de medios activos y/o pasivos dentro de la cámara de proceso.

Un procedimiento de este tipo se describe en el documento EP 0 933 445 A1. En este caso, en un procedimiento de recubrimiento de fases de gas para el recubrimiento de palas de turbinas o de partes de la carcasa se disponen una o varias piezas de trabajo a recubrir en un contenedor, que es calentado. A través de un tubo de gas propulsor se alimenta gas propulsor al contenedor. Una sustancia donante está dispuesta junto con un activador en el fondo del contenedor y forma un gas de recubrimiento, que se hace circular a modo de impulsos por medios para la circulación, por ejemplo una tobera Venturi, desde la que sale el gas propulsor, en el interior del contenedor.

En los documentos FR 2576916 A, EP 1013794 A2 así como WO 00/23636 se describen procedimientos, en los que, respectivamente, un gas portador es introducido en una cámara de proceso, que es aspirada a continuación a través de circulación alrededor de los objetos desde la cámara de proceso. Estos dispositivos y procedimientos están unidos, sin embargo, con un gasto elevado de aparatos.

En el documento EP 0 752 482 A2 se describen un procedimiento y un dispositivo para la aplicación de un recubrimiento resistente sobre objetos en un vacío alto. En esta forma de realización, en la zona superior de la cámara de proceso está dispuesto un ventilador, que distribuye un vapor de material dentro de la cámara de proceso.

El documento EP 0 463 230 A1 publica un dispositivo para el recubrimiento de sustratos en una cámara de vacío con un soporte de sustrato dispuesto en ésta y una instalación para la generación de una nube de plasma y con imanes, que desvían la nube de plasta sobre la superficie de los sustratos. En este caso, la instalación para la generación de la nube de plasma presenta un emisor de electrones con un ánodo en forma de tubo conectado a continuación. También esta forma de realización va unidad con un gasto elevado de aparatos.

Una instalación de recubrimiento para recubrir sustratos por todos los lados a través de rotación de los sustratos en una corriente de material se describe, por ejemplo, en el documento DE 28 13 180 C1. La instalación de recubrimiento está constituida por una cámara de vacío con una fuente de material extendida alargada con un eje longitudinal y un eje transversal, por un soporte de sustrato con varios puntos de fijación para la disposición superficial de varios sustratos por encima de la fuente de material y por un accionamiento asociado al soporte de sustrato para la generación de un movimiento de rotación de los sustratos. En este caso, se trata de un soporte de sustrato costoso desde el punto de vista mecánico con varios ejes de rotación, que es costoso e inadecuado para el recubrimiento de objetos mayores.

En el documento DE 196 43 702 A1 se describe otro dispositivo de recubrimiento en vacío para recubrir un sustrato por todos los lados a través de rotación del sustrato en la corriente de material. También este dispositivo está constituido por una cámara de vacío con una fuente de material, por u soporte de sustrato con un punto de fijación para el soporte de fijación del sustrato frente a la fuente de material y por un accionamiento asociado al soporte del sustrato. Para la generación de un movimiento de rotación y de desplazamiento del sustrato, el soporte del sustrato está formado por una pieza de perfil hueco dividida en tres brazos que se extienden en ángulo entre sí, de manera que el primer brazo forma con el segundo brazo un ángulo obtuso, y el segundo y el tercer brazo forman juntos una rótula aproximadamente rectangular. En este caso, el sustrato está retenido en el extremo del tercer brazo, siendo accionado el soporte del sustrato con motor de forma giratoria alrededor del eje longitudinal del primer brazo y, además, móvil en vaivén, en la dirección de este eje longitudinal. Además de la disposición de rotación mecánica igualmente muy costosa, el dispositivo de recubrimiento en vacío conocido solamente es adecuado para al 45 recubrimiento de un sustrato individual.

En el documento DE 20 2005 008 165 U 1 se describe un dispositivo para el recubrimiento de sustratos por ambos lados. Este dispositivo presenta al menos una cámara de vacío con un soporte de sustrato para el alojamiento de al menos un sustrato y un primer vaporizador dispuesto frente al lado delantero del sustrato y se caracteriza porque en la cámara de vacío está dispuesto al menos un segundo vaporizador frente al lado trasero de un sustrato alojado. El 50 segundo vaporizador está configurado como contenedor de alambre en forma de cesto con una chapa de radiación para la desviación de material vaporizado en la dirección del sustrato. Sin embargo, la chapa de radiación solamente es efectiva, en la forma representada, cuando ésta presenta, por una parte, una temperatura alta, que corresponde a la temperatura de vaporización y, por otra parte, predomina en la cámara de vacío un vacío alto, puesto que solamente entonces se "refleja" el vapor de material en la chapa de radiación.

55 Otro procedimiento y un dispositivo para el recubrimiento de sustratos se describen en el documento DE 42 39 511 A1. El dispositivo comprende una cámara de vacío con un soporte de sustrato dispuesto en ésta y con una

instalación para la generación de una nube de plasma y con imanes, que desvían la nube de plasma sobre la superficie de los sustratos. En este procedimiento, sin embargo, solamente se recubren las superficies dirigidas hacia la fuente de material.

Una instalación de recubrimiento para el recubrimiento de sustratos grandes se conoce a partir del documento DE 202 20 798 U1. En este caso, en la cámara de vacío de una instalación de recubrimiento en vacío están dispuestas una pantalla de vaporización así como una instalación de medición para la determinación de la velocidad de vaporización. Para vaporizar una capa de reflexión homogénea de una manera definida y efectiva sobre la superficie a recubrir, la instalación de recubrimiento está alojada dentro de la cámara de vacío en al menos un punto fijo y presenta al menos una instalación de movimiento, en la que está dispuesto al menos un vaporizador, de tal manera que es móvil frente al punto fijo. También este dispositivo es adecuado solamente para el recubrimiento de una superficie del sustrato que está dirigida hacia la fuente de vaporización.

El estado anterior de la técnica muestra que la aplicación de capas finas a través de vaporización se conoce desde hace mucho tiempo. En este caso, se calienta un material la mayoría de las veces sólido con una presión de vapor baja, por ejemplo un metal o un óxido de metal, normalmente a alto vacío en el intervalo < 0, 1 Pa en una fuente de vaporización hasta el punto de que se vaporiza. En este caso, el vapor de material se condensa en las superpies frías en comparación con la fuente de vaporización de los sustratos o bien de las piezas de trabajo a recubrir y en las paredes de la cámara de vacío, formándose la capa deseada de la sustancia sólida. En estas condiciones, el vapor de material se propaga casi linealmente desde la fuente de vaporización normalmente hacia arriba, de manera que se recubren esencialmente sólo las zonas de las superficies de las piezas de trabajo que están dirigidas hacia la fuente de vaporización.

Esto es un inconveniente cuando debe recubrirse toda la superficie de la pieza de trabajo. Para la consecución de un recubrimiento por todos los lados, las piezas de trabajo deben darse la vuelta como se ha mencionado anteriormente o deben girarse dentro de la nube de vapor, lo que conduce en la producción adicionalmente a un gasto elevado de aparatos así como a un gato especial de personal, puesto que las piezas de trabajo deben fijarse a tal fin.

La vaporización de material a granel o de montones de acuerdo con este procedimiento es especialmente costosa, puesto que éstos apenas se pueden fijar de una manera económica por encima de la fuente de vaporización. El documento DD 234 175 A1 describe una instalación para el recubrimiento a vacío protegido con plasma de materiales... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el recubrimiento de objetos (20) por todos los lados, que están expuestos en una cámara de proceso (12, 42) a un vapor de material y/o niebla de material (34) que sale desde al menos una fuente de material (28) , en el que el vapor de material y/o niebla de material (34) es distribuido y/o desviado a través de medios activos y/o pasivos (36, 46, 56, 88, 90, 94) dentro de la cámara de proceso (12, 44) , caracterizado porque dentro de la cámara de proceso (12, 42) , que presenta un gas de fondo, se ajusta un vacío que permite una circulación viscosa, porque un material (32) líquido o sólido a temperatura ambienta y que presenta a una temperatura de 550 K a 670 K una presión de vapor > 1 Pa, es vaporizado en la fuente de material (28) configurada como fuente de vaporización y porque el vapor de material y/o niebla de material (34) , que sale desde la al menos una fuente de vaporización (28) , es distribuido y/o desviado junto con el gas de fondo a través de los medios activos o pasivos (36, 46, 56, 88, 90, 94) , de tal manera que se genera una circulación de material viscoso (38, 48, 64, 86, 96) dirigido y que rodea los objetos (20) por todos los lados.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque dentro de la cámara de proceso (12) durante la vaporización se ajusta un vacío fino en el intervalo de 10 Pa a 100 Pa o un vacío grande por encima de 100 Pa.

3. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque los objetos (20) son recubiertos con capas hidrófobas y/u oleófobas y/o reductoras de la fricción y/o dehesivas y/o hidrófilas.

4. Procedimiento de acuerdo con al menos una de las reivindicaciones anteriores, caracterizado porque como medio pasivo para la distribución y/o desviación del vapor de material (34) se utilizan pantallas (36) en forma de elementos superficiales abiertos, en forma de tamiz, perforados, planos o curvados, como chapas perforadas y/o estructuras de desviación (52, 97) en forma de elementos superficiales abiertos, en forma de tamiz, perforados o cerrados planos o doblados, como chapas perforadas o chapas.

5. Procedimiento de acuerdo con al menos una de las reivindicaciones anteriores, caracterizado porque la circulación del material (38, 48, 64, 86, 96) es generada por medio de corrientes de gas introducidas desde el exterior en la cámara de proceso (12) , y/o porque se emplean corrientes de gas, introducidas desde el exterior en la cámara de proceso, durante la realización del procedimiento en vacío grande y/o porque las corrientes de gas son introducidas a través de toberas (56, 58, 60, 62) , dispuestas en forma de anillo con respecto a la fuente de material (28) , con dirección de soplado radialmente a la fuente de material configurada como fuente de vaporización (28) y/o porque las toberas (56, 58, 60, 62) se abren en serie individualmente o en grupos con un periodo en el intervalo de 0, 03 s a 120 s, con preferencia 2 s.

6. Procedimiento de acuerdo con al menos una de las reivindicaciones anteriores, caracterizado porque la circulación de material (38, 48, 64, 86, 96) es generada a través de ventiladores y/o soplantes (46, 48, 90) dispuestos en la cámara de proceso y/o porque la circulación del material (64, 86, 96) es generada a través de ventiladores y/o soplantes (46, 88, 90, 94) en un vacío grande y/o porque la circulación de material (38, 64, 86, 96) es generada a través de bombeo, de manera que una circulación de bombeo distribuye y/o desvía el vapor de material (34) .

7. Procedimiento de acuerdo con al menos una de las reivindicaciones anteriores, caracterizado porque la distribución y/o desviación del vapor de material (34) se realiza de manera lineal o giratoria excéntricamente y/o porque el objeto a recubrir (20) es movido, tal como girado, circulado o movido linealmente dentro de la cámara de proceso (12, 42) en la circulación de material (38, 48, 64, 86, 96) y/o en el vapor de material (34) .

8. Procedimiento de acuerdo con al menos una de las reivindicaciones anteriores, caracterizado porque la fuente de vaporización (28) es cargada de forma discontinua o continua con el material a vaporizar.

Patentes similares o relacionadas:

Método para controlar la temperatura de una bomba electromagnética, del 8 de Julio de 2020, de Tata Steel Nederland Technology B.V: Método para controlar la temperatura de una bomba electromagnética en un aparato en donde se suministra un metal líquido a través de un tubo de alimentación desde un contenedor […]

Aparato para alimentar un metal líquido a un dispositivo evaporador, del 25 de Marzo de 2020, de Tata Steel Nederland Technology B.V: Aparato para alimentar metal líquido a un dispositivo evaporador en una cámara de vacío , el aparato comprende además un contenedor adaptado para contener […]

Método para operar un aparato para alimentar metal líquido a un dispositivo evaporador, del 25 de Marzo de 2020, de Tata Steel Nederland Technology B.V: Método para operar un aparato para alimentar metal líquido a un dispositivo evaporador en una cámara de vacío, en donde el tubo de alimentación recorre desde […]

Chapa de acero pintada dotada de un revestimiento de zinc, del 11 de Marzo de 2020, de Arcelormittal: Chapa de acero dotada de un revestimiento que comprende al menos una capa de zinc puro, en su caso constituida por impurezas inevitables durante la producción, y […]

Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, del 20 de Noviembre de 2019, de THYSSENKRUPP STEEL EUROPE AG: Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, en el que al menos […]

Procedimiento de revestimiento de un substrato, instalación de aplicación del procedimiento y dispositivo metálico de alimentación de tal instalación, del 12 de Noviembre de 2019, de Arcelormittal: Procedimiento de revestimiento de al menos una cara de un substrato en deslizamiento, por evaporación en vacío mediante plasma de una capa metálica […]

Chapa de acero dotada de un revestimiento de zinc, del 5 de Junio de 2019, de Arcelormittal: Chapa de acero 3 dotada de un revestimiento que comprende al menos una capa de zinc obtenida por un procedimiento de revestimiento por depósito al vacío por chorro de […]

Método para la producción de revestimientos de aluminuro por difusión, del 6 de Marzo de 2019, de PRAXAIR S.T. TECHNOLOGY, INC.: Un método para aplicar un revestimiento de aluminuro, que comprende: proporcionar un componente que tiene una sección externa y una sección interna, […]