PROCEDIMIENTO PARA EL RECTIFICADO DE PIEZAS CON FORMA DE BARRA, MAQUINA RECTIFICADORA PARA LLEVAR A CABO EL PROCEDIMIENTO Y CELDA DE RECTIFICADO EN DISPOSICION GEMELA.

Procedimiento para el rectificado de piezas (1) con forma de barra que poseen una sección transversal no redonda formada por líneas rectas y/o curvas y lados (2) frontales planos,

que se extienden paralelos entre sí con los siguientes pasos del procedimiento:

a) la pieza (1) con forma de barra es sujetada en una primera posición de sujeción en sus lados (3) longitudinales;

b) los dos lados (2) frontales de la pieza (1) con forma de barra se someten a un rectificado de acabado por medio de un rectificado plano doble simultáneo;

c) la pieza (1) con forma de barra sujetada es transferida entre dos mordazas (8a, 8b; 28a, 28b) de sujeción dispuestas distanciadas entre sí sobre el mismo eje y es sujetada por ella en una segunda posición de sujeción en sus lados (2) frontales y después de ello se anula la primera posición de sujeción en los lados (3) longitudinales;

d) las mordazas (8a, 8b; 28a, 28b) de sujeción se accionan con sincronismo gobernado en rotación y los lados (3) longitudinales de las piezas (1) con forma de barra se someten por medio del rectificado del contorno con control CNC basado en el principio de la interpolación C-X a una rectificado previo y a una rectificado de acabado, estando formado el eje C por el eje (16; 30) de rotación y de accionamiento común de las dos mordazas (8a, 8b; 18a, 28b) de sujeción y extendiéndose el eje X perpendicularmente al eje C;

e) para disolver la segunda posición de sujeción se separan las mordazas (8a, 8b; 28a, 28b) y la pieza (1) con forma de barra es transferida a un dispositivo de evacuación

Tipo: Resumen de patente/invención. Número de Solicitud: W07001183EP.

Solicitante: ERWIN JUNKER GRINDING TECHNOLOGY A.S.

Nacionalidad solicitante: República Checa.

Dirección: RIPSKA 863,27601 MELNIK.

Inventor/es: MULLER, HUBERT, DR., HIMMELSBACH,GEORG.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Septiembre de 2009.

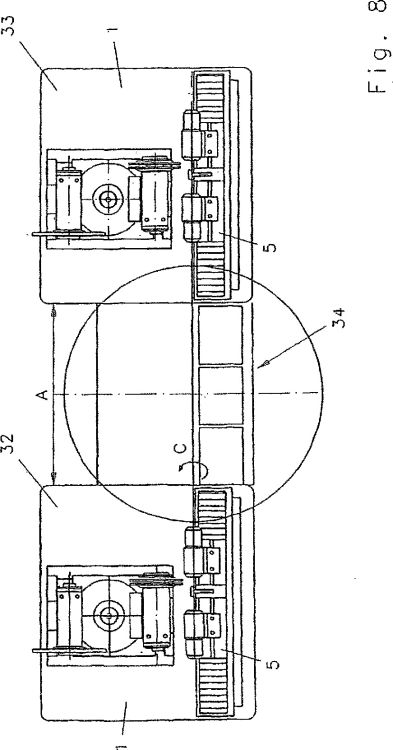

Clasificación Internacional de Patentes:

- B24B1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › Procedimientos de trabajo con muela o de pulido; Utilización de equipos auxiliares en relación con estos procedimientos (procedimientos caracterizados por el empleo de máquinas, o dispositivos particulares, ver los lugares apropiados para estas máquinas o dispositivos).

- B24B19/08 B24B […] › B24B 19/00 Máquinas o dispositivos concebidos especialmente para una operación particular de trabajo con muela no cubierta por otro grupo principal (trabajo con muela de roscas de tornillo B23G 1/36). › para trabajar con muela secciones no circulares, p. ej. árboles de sección elíptica o poligonal.

- B24B7/17 B24B […] › B24B 7/00 Máquinas o dispositivos para trabajar con muela superficies planas de trabajo que incluyen el pulido de superficies planas de vidrio; Accesorios a este efecto (B24B 21/00 tiene prioridad; acabado de superficies de trabajo planas B24B 33/055). › para el trabajo con muela simultáneo de las caras extremas de piezas opuestas y paralelas, p. ej. con discos dobles.

- G05B19/4103 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Interpolación digital.

Clasificación PCT:

- B24B1/00 B24B […] › Procedimientos de trabajo con muela o de pulido; Utilización de equipos auxiliares en relación con estos procedimientos (procedimientos caracterizados por el empleo de máquinas, o dispositivos particulares, ver los lugares apropiados para estas máquinas o dispositivos).

- B24B19/08 B24B 19/00 […] › para trabajar con muela secciones no circulares, p. ej. árboles de sección elíptica o poligonal.

- B24B7/17 B24B 7/00 […] › para el trabajo con muela simultáneo de las caras extremas de piezas opuestas y paralelas, p. ej. con discos dobles.

- G05B19/18 G05B 19/00 […] › Control numérico (NC), es decir, máquinas que funcionan automáticamente, en particular máquinas herramientas, p. ej. en un entorno de fabricación industrial, para efectuar un posicionamiento, un movimiento o acciones coordinadas por medio de datos de un programa en forma numérica (G05B 19/418 tiene prioridad).

Fragmento de la descripción:

Procedimiento para el rectificado de piezas con forma de barra, máquina rectificadora para llevar a cabo el procedimiento y celda de rectificado en disposición gemela.

El invento se refiere a un procedimiento para el rectificado de piezas con forma de barra, que poseen una sección transversal no redonda formada por líneas rectas y/o curvas y lados frontales planos, que se extienden paralelos entre sí.

Un campo de aplicación preferido y citado a título de ejemplo de estas piezas con forma de barra son los dispositivos mecánicos de ajuste, de conexión y de mando en los que las piezas con forma de barra transmiten en calidad de órganos de ajuste movimientos y fuerzas. En este caso, las piezas con forma de barra pueden poseer una longitud entre 20 y 80 mm con preferencia y una sección transversal cuadrada con una longitud de los cantos entre, con preferencia, 4 y 15 mm. Como material entran en consideración diferentes metales, pero también materiales cerámicos. Debido a la sección transversal no redonda se consigue, cuando se prevé una guía correspondiente, que los órganos de ajuste con forma de barra sólo se desplacen en el estado montado en su sentido longitudinal, pero no giren.

En este caso de aplicación se exigen de la pieza con forma de barra rectificada propiedades muy especiales; mencionemos ante todo la exactitud de medidas de las dimensiones principales, el paralelismo de las superficies frontales, el mantenimiento exacto del ángulo recto entre los lados longitudinales y frontales, la planicidad de las superficies frontales y la altura Rz máxima de la rugosidad.

La exactitud exigida en casos de aplicación concretos sólo se puede obtener en la actualidad mecanizando cada lado de la pieza con forma de barra individualmente por medio de un rectificado plano horizontal. El documento PL 161 480 divulga un dispositivo y un procedimiento para ello. Sin embargo, este método está limitado a secciones transversales geométricas con cantos rectos. En este procedimiento de rectificado solo es posible con dificultad, debido al contacto superficial con la muela de rectificado, proveer la zona de rectificado con el lubricante refrigerante. Por esta razón no se puede alcanzar el mismo ahorro de tiempo que en el rectificado de contornos. Además, en él la pieza tiene que ser volteada y fijada tantas veces, que no es posible una fabricación en masa rentable.

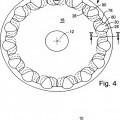

Para el rectificado de las superficies frontales de espárragos y piezas análogas se conoce el método del rectificado plano con muelas dobles, por ejemplo con una máquina de la solicitante con la denominación de tipo Saturn H (folleto Junker, partner of precision, 6ª edición, febrero 2002, dibujos nº 86 y 87). Como soporte de la pieza sirve en ella un disco soporte rotativo, que en su contorno posee taladros axiales. En los taladros se alojan los espárragos, que sobresalen lateralmente de los lados anchos del disco soporte. Dos muelas de rectificado rotativas dispuestas distanciadas entre sí y con el mismo eje rodean el disco soporte rotativo en su zona final, equivaliendo la separación de las muelas de rectificado entre sí a la medida de rectificado de los espárragos. De esta manera se rectifican al mismo tiempo los lados frontales de una gran cantidad de espárragos por medio de los dos lados anchos de las muelas de rectifi-cado.

Este procedimiento conocido no puede ser aplicado sin más al rectificado de las piezas con forma de barra mencionadas. Por un lado, las piezas brutas de estas piezas se fabrican con distintas sobremedidas de rectificado. Con ello ya no es posible su sujeción en las cavidades sencillas de un disco soporte, sobre todo porque se presuponen secciones transversales no redondas. El asiento no preciso en el disco soporte afectaría tanto al paralelismo de las superficies frontales, como también al mantenimiento del ángulo recto exacto entre las superficies frontales y laterales. El rectificado de lotes individuales se opone, por otro lado, a las condiciones de una producción en series grandes, cuando, además de los lados frontales, también se deben rectificar los lados longitudinales planos de las piezas con forma de barra. Además, surge la necesidad de configurar las secciones transversales no redondas de las piezas con forma de barra de una manera variable y con ello también con líneas curvas. Incluso es posible, que se exija un contorno longitudinal de las piezas con forma de barra, que se aparte de la extensión paralela de dos rectas.

El invento se basa por ello en el problema de configurar el procedimiento de la clase mencionada más arriba de tal manera, que sea posible una fabricación en masa rentable con un resultado muy bueno del rectificado, siendo posible, además, rectificar diferentes formas de la sección transversal y del contorno longitudinal de las piezas con forma de barra.

La solución de este problema se obtiene con un procedimiento, que posee la totalidad de las características de la reivindicación 1.

Con el procedimiento según el invento se realiza la totalidad del mecanizado de rectificado de la pieza con forma de barra en dos procesos parciales de tal modo, que el mecanizado completo se pueda realizar en una sola máquina rectificadora en un proceso de fabricación continuo. En él se utilizan sucesivamente dos posiciones distintas de sujeción o dos sujeciones distintas, que se prolongan de manera continua una en otra. En primer lugar se fija cada pieza individualmente en sus lados longitudinales, es decir, que no se introduce simplemente en las cavidades de un disco soporte; esta es la primera posición de fijación. En ella tiene lugar al menos el rectificado final de los dos frontales. Los lados frontales se someten por regla general en esta posición de fijación a un rectificado previo y a un rectificado de acabado. Sin embargo, no siempre es necesario un rectificado previo separado en esta posición. Con una configuración correspondiente del dispositivo de fijación, el rectificado plano doble conduce a resultados excelentes en los lados frontales. La pieza, que sigue estando sujeta, es decir, que se halla en la primera posición de sujeción es transferida a continuación por medio de este dispositivo de sujeción entre dos mordazas de sujeción dispuestas distanciadas entre sí y con el mismo eje y es fijada por ellas en sus lados frontales, ya provistos del rectificado final, ofreciendo con ello las premisas óptimas para el mecanizado preciso ulterior.

Las mordazas de sujeción dan lugar a la segunda posición de sujeción de la pieza con forma de barra; ahora se anula la primera posición de sujeción. Girando las dos mordazas de sujeción de manera sincronizada y con la misma fase se puede realizar en la pieza un rectificado de contorno con mando CNC basado en el principio dela interpolación C-X. Cada posición de giro de la pieza animada con movimiento de rotación (eje de rotación C) por las dos mordazas de sujeción equivale a una determinada distancia a la muela de rectificado en la dirección X. Los detalles son conocidos para el técnico de rectificado especializado en la técnica de rectificado no redondo con control CNC, no siendo por ello necesario describirlo con detalle.

Cuando se mecaniza la pieza con forma de barra de acuerdo con el principio del rectificado no redondo, se produce - contrariamente al rectificado plano - un contacto lineal entre la muela de rectificado y la pieza. Con ello se mejora la aportación del medio refrigerante y se obtiene un mayor ahorro de tiempo, de manera, que se reduce considerablemente el tiempo de mecanizado.

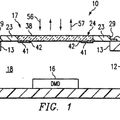

Con el rectificado de contornos con control CNC se pueden someter las piezas con forma de barra con diferentes secciones transversales a un rectificado previo y de acabado, es decir con secciones transversales cuadradas sencillas o rectangulares con cantos longitudinales redondeados o con biseles planos en los cantos longitudinales hasta secciones transversales prismáticas o también secciones transversales con cantos curvos y también formas mixtas de todas ellas. Con la posibilidad sencilla de rectificar en una pasada lados longitudinales planos con cantos quebrados o redondeados, pero también secciones transversales con contornos curvos se evitan los problemas de la formación de rebabas como consecuencia de un rectificado plano. En la figura 1 del ejemplo de ejecución se resume una selección de posibilidades.

Si el rectificado del contorno se realiza con una muela de rectificado perfilada, que abarque toda la longitud de la pieza con forma de barra, también es posible configurar distintamente el contorno longitudinal de la pieza. Ejemplos de ello se representan en la figura 2 del ejemplo...

Reivindicaciones:

1. Procedimiento para el rectificado de piezas (1) con forma de barra que poseen una sección transversal no redonda formada por líneas rectas y/o curvas y lados (2) frontales planos, que se extienden paralelos entre sí con los siguientes pasos del procedimiento:

- a) la pieza (1) con forma de barra es sujetada en una primera posición de sujeción en sus lados (3) longitudinales;

- b) los dos lados (2) frontales de la pieza (1) con forma de barra se someten a un rectificado de acabado por medio de un rectificado plano doble simultáneo;

- c) la pieza (1) con forma de barra sujetada es transferida entre dos mordazas (8a, 8b; 28a, 28b) de sujeción dispuestas distanciadas entre sí sobre el mismo eje y es sujetada por ella en una segunda posición de sujeción en sus lados (2) frontales y después de ello se anula la primera posición de sujeción en los lados (3) longitudinales;

- d) las mordazas (8a, 8b; 28a, 28b) de sujeción se accionan con sincronismo gobernado en rotación y los lados (3) longitudinales de las piezas (1) con forma de barra se someten por medio del rectificado del contorno con control CNC basado en el principio de la interpolación C-X a una rectificado previo y a una rectificado de acabado, estando formado el eje C por el eje (16; 30) de rotación y de accionamiento común de las dos mordazas (8a, 8b; 18a, 28b) de sujeción y extendiéndose el eje X perpendicularmente al eje C;

- e) para disolver la segunda posición de sujeción se separan las mordazas (8a, 8b; 28a, 28b) y la pieza (1) con forma de barra es transferida a un dispositivo de evacuación.

2. Procedimiento según la reivindicación 1 con los siguientes pasos del procedimiento:

- a) para el rectificado plano doble de sus lados (2) frontales se lleva la pieza (1) con forma de barra en su primera posición de sujeción a dos muelas (14a, 14b) rotativas dispuestas a una distancia A axial entre sí sobre el mismo eje, extendiéndose la dirección longitudinal de la pieza (1) con forma de barra paralelamente al eje (14c; 25) de rotación común de las primeras muelas (14a, 14b) de rectificado;

- b) el rectificado plano se realiza por medio del desplazamiento mutuo de la pieza (1) con forma de barra y de las primeras muelas (14a, 14b) en la dirección del eje X;

- c) durante el movimiento mutuo los dos lados (2) frontales de la pieza (1) con forma de barra pasan sucesivamente, sometiéndose a un efecto de rectificado, entre las zonas (21a, 21b) con forma de anillo exterior dispuestas en los lados (19a, 19b) anchos mutuamente enfrentados de las primeras muelas (14a, 14) de rectificado con un forro de desbaste y a continuación de ello pasan entre las zonas (22a, 22b) con forma de anillo interiores con un forro de afinado.

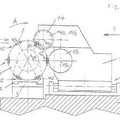

3. Procedimiento según la reivindicación 2 en el que los lados (3) longitudinales de la pieza (1) con forma de barra son rectificados en su segunda posición de sujeción con al menos una segunda muela (15) de rectificado en rotación, cuyo eje (15a) de rotación se extiende paralelo al eje (16) de rotación y de accionamiento común de las dos mordazas (8a, 8b) de sujeción, siendo llevadas las primeras y las segundas muelas (14a, 14b, 15) de rectificado a su posición de rectificado y siendo extraídas nuevamente de ella por el hecho de que se gira un cabezal (13) de rectificado en el que están dispuestas las primeras y las segundas muelas (14a, 14b, 15) de rectificado con ejes (14c, 15a) de rotación, que se extienden paralelos entre sí.

4. Procedimiento según la reivindicación 2 en el que los lados (3) longitudinales de la pieza (1) con forma de barra son rectificados en su segunda posición de sujeción con al menos una segunda muela (15) de rectificado, que posee con las primeras muelas (14a, 14b) de rectificado un eje (25) de rotación común, siendo transferida la pieza (1) con forma de barra desde su posición de rectificado en las primeras muelas (14a, 14b) de rectificado a la posición de rectificado en la segunda muela (15) de rectificado por medio de los pasos siguientes:

- a) la pieza (1) con forma de barra, que se halla en su primera posición de sujeción es desplazada en la dirección del eje X hacia el exterior de la zona de las primeras muelas (14a, 14b) de rectificado;

- b) pasa de la primera posición de sujeción a la segunda posición de sujeción;

- c) la pieza con forma de barra situada en la segunda posición de sujeción y las primeras y las segundas muelas (14a, 14b, 15) de rectificado dispuestas sobre el eje (25) de rotación común son desplazadas paralelamente una con relación a la otra;

- d) hasta que la pieza con forma de barra se halle en la zona de acción de la segunda muela (15) de rectificado.

5. Procedimiento según una de las reivindicaciones 1 a 4 en el que la pieza con forma de barra es recogida en su primera posición de sujeción por al menos dos pinzas (24) de carga dispuestas en una estación (6) de sujeción móvil, adaptadas a la forma de la sección transversal de la pieza (1) con forma de barra y apoyan mutuamente enfrentadas y con compensación en los lados (3) longitudinales de la pieza (1) con forma de barra.

6. Procedimiento según la reivindicación 5 en el que la estación (6) de sujeción puede ser desplazada de manera gobernada en las direcciones del eje X y del eje C.

7. Procedimiento según la reivindicación 5 ó 6 en el que las pinzas (24) de carga con compensación también sirven para determinar la sobremedida (31) de rectificado, que es decisiva para el desarrollo del rectificado del contorno en la segunda posición de sujeción.

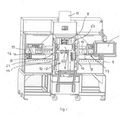

8. Máquina rectificadora para el rectificado de piezas (1) con forma de barra, que poseen una sección transversal no redonda formada por líneas rectas y/o curvas y lados (2) frontales planos, que se extienden paralelos entre sí, para la realización del proceso según una de las reivindicaciones 3 así como 5 a 7, con las siguientes características:

- a) sobre una bancada (4) de máquina se conforma una vía (5) de deslizamiento sobre la que se disponen de manera desplazable individual o conjuntamente y se pueden fijar dos cabezales (7a, 7b) para piezas;

- b) en los cabezales (7a, 7b) para piezas se hallan mordazas (8a, 8b) de sujeción, cuyas superficies de sujeción están orientadas una contra la otra;

- c) cada cabezal (7a, 7b) para piezas posee un accionamiento en rotación con un motor eléctrico para la mordaza (8a, 8b) de sujeción dispuesta en él, siendo el eje (16) de rotación y de accionamiento para las dos mordazas (8a, 8b) de sujeción geométricamente el mismo y forma el eje C de un proceso de rectificado;

- d) se prevé un dispositivo de mando, que hace posible animar las dos mordazas (8a, 8b) de sujeción con un movimiento de rotación sincronizado con la misma fase, que permite, además, por medio de la aproximación de las mordazas (8a, 8b) de sujeción contra los lados (2) frontales de la pieza (1) con forma de barra sujetar esta entre sí;

- e) sobre la bancada (4) de la máquina se dispone un cabezal (10) de rectificado giratorio alrededor de un eje (11) vertical y desplazable de manera controlada en una dirección perpendicular al eje C, definiendo la dirección de desplazamiento de este el eje X de un proceso de rectificado;

- f) el cabezal (10) de rectificado soporta un primer husillo (12) y un segundo husillo (13) de rectificado, que son llevados a elección a su posición de rectificado por medio del giro del cabezal (10) de rectificado alrededor del eje (11) vertical;

- g) en el primer husillo (12) de rectificado están montadas dos muelas (14a, 14) de rectificado con eje (14c) de rotación común, cuya separación D mutua equivale a la longitud L de la pieza (1) con forma de barra;

- h) en el segundo husillo (13) de rectificado se dispone al menos una segunda muela (15) de rectificado, cuyo ancho B axial cubre la longitud L de la pieza (1) con forma de barra;

- i) sobre la vía (5) de deslizamiento se dispone entre los cabezales (7a, 7b) para piezas una estación (6) de sujeción, que, con un zócalo (8a), puede ser desplazada de manera gobernada en la dirección del eje X y que posee pinzas (24) de carga autocentrantes dispuestas en el zócalo (6b);

- k) la estación (6) de sujeción está configurada para sujetar la pieza (1) con forma de barra en sus lados (3) longitudinales (primera posición de sujeción) y para desplazarla en una dirección longitudinal, que se extiende paralela al eje C, desde una posición de carga a una posición de rectificado para el rectificado plano de sus lados (2) frontales libres por medio de los lados anchos mutuamente enfrentados de las primeras muelas (14a, 14b) de rectificado y desplazarla desde aquí a una posición de transferencia en la zona de las mordazas (8a, 8b) de sujeción por las que puede ser recogida aprisionándola en los lados frontales (segunda posición de sujeción);

- l) el dispositivo de mando es configurado para realizar, estando la segunda muela (15) en la posición de rectificado, cuyo eje (15aa) de rotación se extiende paralelo al eje C, un rectificado del contorno con mando CNC según el principio de la interpolación C-X.

9. Máquina rectificadora para el rectificado de piezas (1) con forma de barra, que poseen una sección transversal no redonda formada por líneas rectas y/o curvas y lados (2) frontales planos, que se extienden paralelos entre sí, para la realización del proceso según una de las reivindicaciones 4 a 7, con las siguientes características:

- a) sobre una bancada (4) de máquina se conforma una vía (5) de deslizamiento sobre la que se disponen de manera desplazable individual o conjuntamente y se pueden fijar dos cabezales (7a, 7b) para piezas;

- b) en los cabezales (7a, 7b) para piezas se hallan mordazas (8a, 8b) de sujeción, cuyas superficies de sujeción están orientadas una contra la otra;

- c) cada cabezal (7a, 7b) para piezas posee un accionamiento en rotación con un motor eléctrico para la mordaza (8a, 8b) de sujeción dispuesta en él, siendo el eje (16) de rotación y de accionamiento para las dos mordazas (8a, 8b) de sujeción geométricamente el mismo y forma el eje C de un proceso de rectificado;

- d) se prevé un dispositivo de mando, que hace posible animar las dos mordazas (8a, 8b) de sujeción con un movimiento de rotación sincronizado con la misma fase y que permite, además, por medio de la aproximación de las mordazas (8a, 8b) de sujeción contra los lados (2) frontales de la pieza (1) con forma de barra sujetar esta entre sí;

- e) sobre la bancada (4) de la máquina se puede desplazar de manera gobernada, en una dirección perpendicular al eje C, un husillo (26) de rectificado con un juego de muelas de rectificado, definiendo la dirección de desplazamiento del husillo (26) de rectificado el eje X de los procesos de rectificado;

- f) el juego de muelas de rectificado comprende dos primeras muelas (14a, 14b) de rectificado, cuya separación D axial mutua equivale a la longitud L de la pieza (1) con forma de barra y una segunda muela (15) de rectificado, cuyo ancho B axial cubre la longitud L de la pieza (1) con forma de barra;

- g) todas las muelas (14a, 14b, 15) de rectificado están dispuestas sobre un eje (25) de rotación común;

- h) sobre la vía (5) de deslizamiento está dispuesta entre los cabezales (7a, 7b) para las piezas una estación (6) de sujeción, que, con el zócalo (6a), puede ser desplazada en la dirección del eje X y en la dirección del eje C y que posee pinzas (24) de carga autocentrantes dispuestas en el zócalo (6b);

- j) la estación (6) de sujeción es configurada para sujetar la pieza (1) con forma de barra en sus lados (3) longitudinales (primera posición de sujeción) y para desplazarla en una dirección longitudinal, que se extiende paralela al eje C, desde una posición de carga a una posición de rectificado para el rectificado plano de sus lados (2) frontales libres por medio de los lados anchos mutuamente enfrentados de las primeras muelas (14a, 14b) de rectificado y desde aquí a una estación de transferencia en la zona de las mordazas (8a, 8b) de sujeción por las que puede ser recogida en los lados frontales con aprisionamiento (segunda posición de sujeción);

- k) el dispositivo ce mando está diseñado para realizar, estando la segunda muela (15) de rectificado en la posición de rectificado, cuyo eje (15a) de rotación se extiende paralelo al eje C, un rectificado del contorno con control CNC según el principio de la interpolación C-X.

10. Máquina rectificadora según la reivindicación 8 ó 9 en la que el contorno (15b) de la segunda muela (15) de rectificado, que cubre la longitud L de las piezas (1) con forma de barra, se configura con una forma distinta de la cilíndrica y equivale al contorno longitudinal de la pieza (1) con forma de barra con rectificado final.

11. Máquina rectificadora según la reivindicación 10, en la que el contorno (15) de la segunda muela (15) de rectificado se conforma también de acuerdo con la forma de un bisel (2a) o de acuerdo con una parte (2b) redondeada del lado frontal, que debe ser rectificada en la pieza (1) con forma de barra.

12. Máquina rectificadora según las reivindicaciones 8 a 11, en la que las mordazas (8a, 8b; 28a, 28b) de sujeción están provistas de un forro (9a, 9b; 29a, 29b) de fricción, que apoya en los lados (2) frontales de la pieza (1) con forma de barra.

13. Máquina rectificadora según las reivindicaciones 8 a 12, en la que los dos lados anchos mutuamente enfrentados de las primeras muelas (14a, 14) de rectificado poseen cada una en la zona de su contorno exterior una zona (21a, 21b) con forma de anillo exterior con un forro de desbaste y una zona (22a, 22b) con forma de anillo interior con un forro de afinado, aumentando la separación axial mutua de las dos zonas (21aa, 21b) con forma de anillo exterior hacia el exterior.

14. Máquina rectificadora según las reivindicaciones 8 a 13, en la que en el zócalo (6a) de la estación (6) de sujeción están dispuestas diametralmente opuestos al menos dos pinzas (24) de carga y en la que las superficies (24a) de aprisionamiento están adaptadas a la forma de la sección transversal de la pieza (1) con forma de barra.

15. Celda de rectificado en la que se disponen una al lado de la otra dos máquinas (32, 33) rectificadoras según las reivindicaciones 8 a 14 de tal modo, que sus lados de manejo sean adyacentes o estén orientados uno contra el otro y en la que en el espacio entre las dos máquinas (32, 33) de rectificado está dispuesta una celda (34) de carga común.

Patentes similares o relacionadas:

Rectificadora para la rectificación plana de elementos constructivos de material cerámico o similar, en particular de ladrillos, del 11 de Marzo de 2015, de Hans Lingl Anlagenbau und Verfahrenstechnik GmbH & Co. KG: Rectificadora para la rectificación plana de elementos constructivos , con - un armazón de máquina de soporte que tiene una parte […]

Procedimiento y rectificadora para el rectificado de piezas de trabajo con forma de barra, del 21 de Junio de 2013, de ERWIN JUNKER MASCHINENFABRIK GMBH: Procedimiento para el rectificado de piezas de trabajo con forma de barra que presentan un corte transversalno redondo, formado por líneas […]

Procedimiento y rectificadora para el rectificado de piezas de trabajo con forma de barra, del 21 de Junio de 2013, de ERWIN JUNKER MASCHINENFABRIK GMBH: Procedimiento para el rectificado de piezas de trabajo con forma de barra que presentan un corte transversalno redondo, formado por líneas […]

SOPORTE DE PIEZAS PARA UNA RECTIFICADORA DE SUPERFICIES PLANAS, del 29 de Abril de 2011, de Supfina Grieshaber GmbH & Co. KG: Soporte de piezas para una en rectificadora de superficies planas, con un eje central de soporte de piezas alrededor del cual se puede accionar […]

SOPORTE DE PIEZAS PARA UNA RECTIFICADORA DE SUPERFICIES PLANAS, del 29 de Abril de 2011, de Supfina Grieshaber GmbH & Co. KG: Soporte de piezas para una en rectificadora de superficies planas, con un eje central de soporte de piezas alrededor del cual se puede accionar […]

RECTIFICADORA DE PROBETAS CILINDRICAS, EN PARTICULAR DE HORMIGON, del 9 de Julio de 2010, de RECHERCHES ET REALISATIONS REMY: La invención se refiere a una rectificadora de probetas cilíndrícas, en particular de hormigón, que comprende un bastidor , un sistema de mandíbulas de asido de una […]

RECTIFICADORA DE PROBETAS CILINDRICAS, EN PARTICULAR DE HORMIGON, del 9 de Julio de 2010, de RECHERCHES ET REALISATIONS REMY: La invención se refiere a una rectificadora de probetas cilíndrícas, en particular de hormigón, que comprende un bastidor , un sistema de mandíbulas de asido de una […]

DISPOSITIVO PARA TRANSPORTAR AL MENOS UNA PIEZA DE TRABAJO A TRAVES DE UNA MAQUINA RECTIFICADORA PLANA DOBLE., del 16 de Diciembre de 2004, de DISKUS WERKE SCHLEIFTECHNIK GMBH: SE DESCRIBE UN PROCEDIMIENTO PARA TRANSPORTAR POR LO MENOS UNA PIEZA A TRAVES DE UNA MAQUINA RECTIFICADORA PLANA DE DOBLE CARA QUE LLEVA COMO MINIMO DOS MUELAS, QUE LLEVA […]

METODO Y APARATO PARA REALIZAR UNA TAPA CON UNA VENTANA OPTICAMENTE TRANSMISIVA, del 16 de Junio de 2008, de RAYTHEON COMPANY: Método que comprende las etapas de: formar una pluralidad de ventanas que son, cada una, transmisivas a la radiación que tiene una longitud de onda predeterminada; fabricar una […]

METODO Y APARATO PARA REALIZAR UNA TAPA CON UNA VENTANA OPTICAMENTE TRANSMISIVA, del 16 de Junio de 2008, de RAYTHEON COMPANY: Método que comprende las etapas de: formar una pluralidad de ventanas que son, cada una, transmisivas a la radiación que tiene una longitud de onda predeterminada; fabricar una […]

METODO PARA MECANIZAR UN DISCO DE FRENO., del 16 de Marzo de 2007, de INK ON THE SKY DI PAOLA SORGINI: Un método para mecanizar las superficies de frenado de un disco de freno para vehículos, que comprende las etapas de cargar o instalar el disco […]

Máquina herramienta y procedimiento para medir una pieza de trabajo, del 29 de Abril de 2020, de FRITZ STUDER AG: Máquina herramienta, en particular una rectificadora, que comprende lo siguiente: - un asiento de pieza de trabajos con al menos una sujeción de pieza de […]