PROCEDIMIENTO PARA LA REALIZACION DE EMBUTICIONES EN ZONAS PLANAS DE PIEZAS DE MATERIAL COMPUESTO PREIMPREGNADO.

Procedimiento para la formación de una abertura (1) en una zona plana o cuasi plana de una pieza (5) de material compuesto preimpregnado,

caracterizado porque la abertura está embutida y porque comprende los siguientes pasos:

a) Disponer la pieza (5) entre un útil hembra (11) con la forma final de la cara inferior de la pieza embutida y un pisador (19) con la forma final de la cara superior de la pieza embutida, salvo en la parte (3) que debe ser embutida, que no queda abarcada por el pisador (19), y aplicar una presión sobre el pisador (19) a lo largo del procedimiento para evitar la formación de arrugas en la parte de la pieza (5) que debe mantenerse sustancialmente plana;

b) Aplicar un útil macho (17) sobre la parte (3) de la pieza (5) que debe ser embutida a una velocidad de avance que permita la fluencia de la resina durante el deslizamiento de las fibras del material de manera que dicha parte (3) pueda deformarse, adaptándose a la forma del útil hembra (11)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/057171.

Solicitante: AIRBUS ESPAUA, S.L.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: PEREZ PASTOR,AUGUSTO, MENENDEZ MARTIN, JOSE MANUEL, CANO CEDIEL,DAVID, DURAN QUIROGA,ANTONIO, NOGUEROLES VIUES,PEDRO.

Fecha de Publicación: .

Fecha Concesión Europea: 31 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B29C51/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › de objetos que tienen elementos insertos o refuerzos.

- B29C70/34A

- B29C70/54A

- B29C70/54D

Clasificación PCT:

- B29C70/34 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Descripción:

Procedimiento para la realización de embuticiones en zonas planas de piezas de material compuesto preimpregnado.

Campo de la invención

La presente invención se refiere a un procedimiento para la realización de embuticiones en zonas planas de piezas de material compuesto preimpregnado y, en particular, en piezas realizadas mediante máquinas de encintado automático.

Antecedentes de la invención

En las piezas que forman parte de estructuras es común el uso de embuticiones para conseguir un incremento de rigidez sin incrementar el peso y con un coste mínimo.

Los procedimientos para la realización de embuticiones sobre chapas metálicas son comunes en la industria y consiguen la deformación deseada de la chapa mediante su deformación plástica.

En el caso de las piezas de materiales compuestos formados con fibras contiguas rígidas, sin embargo, el mecanismo que permite la adaptación a la forma deseada de la embutición se basa en el deslizamiento relativo de fibras.

En las piezas fabricadas con materiales compuestos, el procedimiento tradicional para realizar embuticiones consiste en laminar manualmente cada capa, adaptándola a la geometría de la embutición. Este procedimiento resulta caro por ser totalmente manual y requiere el uso de materiales que puedan adaptarse a la compleja geometría de la embutición sin formar arrugas. El tipo de material más adaptable es el tejido, que, comparado con el tipo cinta, resulta más caro y con peores propiedades estructurales.

El procedimiento de moldeo de materiales compuestos con aberturas se conoce del documento EP-A-313155.

Sumario de la invención

La presente invención propone un nuevo procedimiento para conseguir embuticiones en zonas planas o cuasi planas de piezas laminadas de material compuesto preimpregnado que resulta especialmente aplicable a piezas realizadas utilizando cinta preimpregnada cuyo apilado se lleva a cabo con una máquina de encintado automático.

Piezas de ese tipo se utilizan muy en particular en la industria aeronáutica.

El procedimiento comprende los siguientes pasos :

- Disponer la pieza entre un útil hembra con la forma final de la cara inferior de la pieza embutida y un pisador con la forma final de la cara superior de la pieza embutida y aplicar una presión sobre el pisador a lo largo del procedimiento para evitar la formación de arrugas en la parte de la pieza que debe mantenerse sustancialmente plana. El pisador no actuará pues sobre la parte de la pieza afectada por la embutición.

- Aplicar un útil macho sobre la parte de la pieza que debe ser embutida a una velocidad de avance que permita la fluencia de la resina durante el deslizamiento de las fibras del material compuesto de manera que dicha parte pueda deformarse, adaptándose a la forma del útil hembra.

Adicionalmente, el procedimiento puede incluir la aplicación de calor a la pieza durante el desarrollo del procedimiento para conseguir una temperatura en la resina que facilite el deslizamiento de las fibras del material y un paso final de enfriado si se necesita su manipulación inmediatamente después de la realización de la embutición.

Otras características y ventajas de la presente invención se desprenderán de la descripción detallada que sigue de una realización ilustrativa de su objeto en relación con las figuras que se acompañan.

Descripción de las figuras

La Figura 1 muestra la pieza de partida en el procedimiento según la presente invención.

La Figura 2 muestra la pieza de la figura 1 tras realizar dos embuticiones siguiendo el procedimiento objeto de la presente invención.

La Figura 3 muestra una pieza en la que primero se conforman las faldillas y despues de ello se realizan las embuticiones siguiendo el procedimiento objeto de la presente invención.

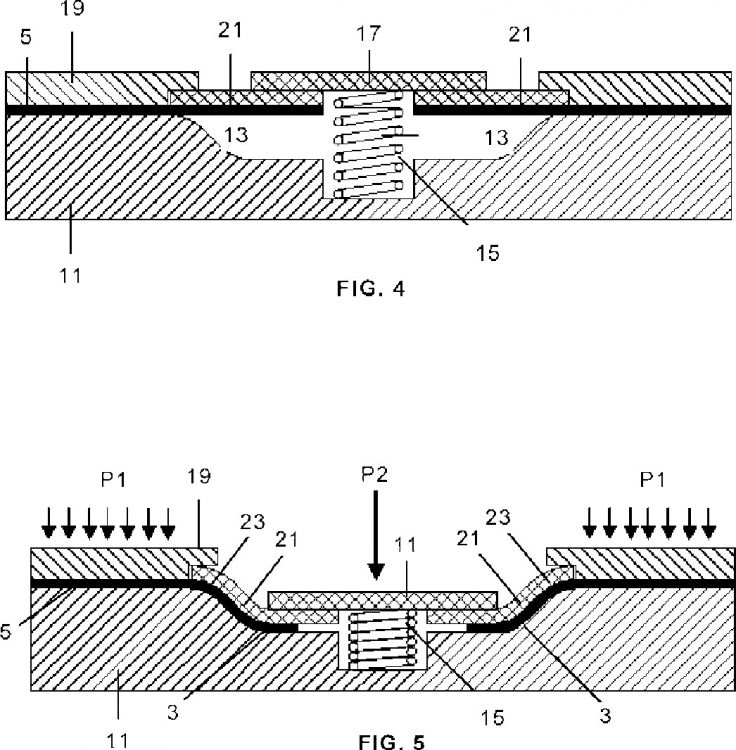

La Figura 4 muestra una vista esquemática de la pieza y de unos dispositivos utilizados para llevar a cabo el procedimiento de embutición según la presente invención al iniciar el procedimiento.

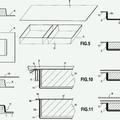

La Figura 5 muestra una vista esquemática de la pieza y de dichos dispositivos al terminar el procedimiento.

Descripción detallada de la invención

Describiremos seguidamente una realización del procedimiento según la invención para llevar a cabo la embutición 1 que, como se muestra en los casos representados en las Figuras 2 y 3, consiste en un rehundido de una parte 3 de la pieza 5 que circunda el orificio 7, con un contorno en forma de S. Como bien comprenderá el experto en la materia, la embutición podría tener otra forma.

Las embuticiones 3 se realizan en una zona plana o casi plana de la pieza 5, pero ésta puede tener una forma no plana como la pieza 5 que se muestra en la figura 3 que se corresponde con una costilla de sección en C, en la que previamente a la realización de embuticiones según la presente invención, se han conformado las faldillas 6.

La pieza 5 se envuelve con una fina película plástica (no representada) para evitar que se adhiera al utillaje del proceso de embutición y se coloca, centrándola adecuadamente, sobre un útil hembra 11 cuya cara superior reproduce la forma que debe darse a la pieza durante el proceso de embutición que incluye, en particular, la cavidad 13 con la forma deseada para la embutición 1.

Sobre la pieza 5 se sitúa un útil macho 17 y un pisador 19. Este pisador 19 debe cubrir toda la zona afectada por el desplazamiento que va a provocar el procedimiento de embutición sobre las fibras del material compuesto, exceptuando las zonas mismas de la embutición. La pieza 5 queda, pues, encerrada entre el útil hembra 11 y el pisador 19, salvo en la parte 3.

El útil macho 17 es el responsable de conformar la pieza 5 con la forma del útil hembra 11 y en particular conformar su parte 3 con la forma de la cavidad 13. Inicialmente, el útil macho 17 debe quedar levantado sobre la pieza 5 lo que se consigue apoyándolo sobre el útil hembra 11 mediante unos muelles 15.

El útil macho 17 puede tener la forma final de la embutición 1 en su cara de aplicación sobre la pieza 5 ó, como se muestra en las Figuras 4 y 5, con la parte 21 que entra en contacto con el pieza 5 realizada en un material deformable de forma que puede iniciar el contacto con la pieza en la zona 23 donde se inicia la embutición y progresivamente irse deformando hasta presionar uniformemente a la parte 3 de la pieza 5 contra la cavidad 13 del útil hembra 11.

Tras lo anterior, el proceso de embutición se lleva a cabo en los siguientes pasos:

- Aplicar una presión P1 sobre el pisador 19 de manera que la pieza 5 quede encerrado y comprimido entre el pisador 19 y el útil hembra 11, impidiéndose la formación de arrugas.

- En caso de utilizar material preimpregnado con resina de alta viscosidad, aplicar calor hasta conseguir la temperatura adecuada para reducir la viscosidad de la resina, facilitando el deslizamiento de las fibras entre sí.

- Aplicar una presión P2 sobre el útil macho 17 para que se desplace sobre la pieza 5 a una velocidad tal que permita el deslizamiento de las fibras en el interior de la pieza según va evolucionando la geometría de su parte 3 hasta conseguir la completa adaptación sobre el útil hembra formando la embutición 1.

- En caso de haber calentado la pieza 5 y ser necesaria una manipulación posterior, enfriarla hasta temperatura ambiente para devolverle la consistencia inicial.

En la realización preferente que acabamos de describir pueden introducirse aquellas modificaciones comprendidas dentro del alcance definido por las siguientes reivindicaciones.

Reivindicaciones:

1. Procedimiento para la formación de una abertura (1) en una zona plana o cuasi plana de una pieza (5) de material compuesto preimpregnado, caracterizado porque la abertura está embutida y porque comprende los siguientes pasos:

a) Disponer la pieza (5) entre un útil hembra (11) con la forma final de la cara inferior de la pieza embutida y un pisador (19) con la forma final de la cara superior de la pieza embutida, salvo en la parte (3) que debe ser embutida, que no queda abarcada por el pisador (19), y aplicar una presión sobre el pisador (19) a lo largo del procedimiento para evitar la formación de arrugas en la parte de la pieza (5) que debe mantenerse sustancialmente plana;

b) Aplicar un útil macho (17) sobre la parte (3) de la pieza (5) que debe ser embutida a una velocidad de avance que permita la fluencia de la resina durante el deslizamiento de las fibras del material de manera que dicha parte (3) pueda deformarse, adaptándose a la forma del útil hembra (11).

2. Procedimiento según la reivindicación 1, caracterizado porque la parte del útil macho (17) en contacto con la pieza (5) está configurada con la forma final de la embutición (1) y no se deforma durante el procedimiento.

3. Procedimiento según la reivindicación 1, caracterizado porque la parte del útil macho (17) en contacto con la pieza (5) es deformable de manera que pueda presionar uniformemente a la parte (3) de la pieza (5) que debe ser embutida para adaptarse a la forma del útil hembra (11).

4. Procedimiento según la reivindicación 1, caracterizado porque también comprende la aplicación de calor a la pieza (5) para conseguir una temperatura en la resina que facilite el deslizamiento de las fibras del material y, opcionalmente, un paso final de enfriado de la pieza (5).

Patentes similares o relacionadas:

Método de formación en vacío parcial con la ayuda de una superposición parcial de películas decorativas, del 18 de Diciembre de 2019, de Fu-se Vacuum Forming Co., Ltd: Un método de formación en vacío parcial por recubrimiento parcial de una película decorativa (F), que incluye: intercalar una película decorativa […]

Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica así como dispositivo para la realización del procedimiento, del 10 de Julio de 2019, de KAUTEX TEXTRON GMBH & CO. KG.: Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica, que comprende el moldeo de al menos dos […]

Artículo moldeado revestido con una película, del 1 de Marzo de 2017, de Riken Technos Corporation: Un artículo moldeado que comprende un sustrato de metal o de resina cuya superficie está parcial o totalmente cubierta con una película, en donde la película […]

Proceso para la fabricación de una pieza de adorno por medio de moldeo seguido de termoformado, del 8 de Febrero de 2017, de Reydel Automotive B.V: Un proceso de fabricación de un elemento decorativo o adorno para automóviles, que comprende las etapas de fabricar un sustrato que comprende […]

Procedimiento de fabricación de un colchón estanco y colchón estanco obtenido de esta manera, del 23 de Marzo de 2016, de Yves Moillo: Procedimiento de fabricación de un colchón estanco que incluye al menos dos partes que forman almohadones , unidas entre sí mediante una zona de articulación , […]

Procedimiento de fabricación de un colchón estanco y colchón estanco obtenido de esta manera, del 23 de Marzo de 2016, de Yves Moillo: Procedimiento de fabricación de un colchón estanco que incluye al menos dos partes que forman almohadones , unidas entre sí mediante una zona de articulación , […]

Procedimiento para la fabricación de cuerpos huecos a partir de un material sintético termoplástico y dispositivo para la fabricación de cuerpos huecos a partir de un material sintético termoplástico, del 28 de Agosto de 2013, de KAUTEX TEXTRON GMBH & CO. KG.: Procedimiento para la fabricación de cuerpos huecos a partir de un material sintético termoplástico, en el cualpreformas en banda o cinta de un material sintético plastificado […]

Tapón para recipiente y procedimiento para la fabricación del mismo, del 7 de Marzo de 2012, de SUNTORY HOLDINGS LIMITED: Un tapón para un recipiente que comprende un núcleo formado de un material elástico y que tiene una superficie de contacto con el líquido (F1) y una superficie […]

Tapón para recipiente y procedimiento para la fabricación del mismo, del 7 de Marzo de 2012, de SUNTORY HOLDINGS LIMITED: Un tapón para un recipiente que comprende un núcleo formado de un material elástico y que tiene una superficie de contacto con el líquido (F1) y una superficie […]

CUERPO HUECO DE PLÁSTICO, del 25 de Mayo de 2011, de KAUTEX TEXTRON GMBH & CO. KG.: Cuerpo hueco de plástico con por lo menos una pieza incorporada o adosada que durante la fabricación del cuerpo hueco se unió con este, estando […]

CUERPO HUECO DE PLÁSTICO, del 25 de Mayo de 2011, de KAUTEX TEXTRON GMBH & CO. KG.: Cuerpo hueco de plástico con por lo menos una pieza incorporada o adosada que durante la fabricación del cuerpo hueco se unió con este, estando […]