Procedimiento para la producción de tuberías en acero fuertemente aleado.

Un método para la fabricación de una tubería altamente aleada,

caracterizado porque comprende:la formación mediante trabajado en caliente, de una tubería con un material fuertemente aleado, el cual tiene unacomposición química que consiste en, expresado en tanto por ciento de la masa, C: un 0,03 % ó menos, Si: un 1,0% ó menos, Mn: desde un 0,5 hasta un 0,75 %, P: un 0,03 % ó menos, S: un 0,03% ó menos, Ni: más de un 22 % yno más de un 40 %, Cr: desde un 20 hasta un 30 %, Mo: no menos de un 0,1 % y menos de un 4,0 %, Cu: desde un0,1 hasta un 4,0 %; Al: desde un 0,001 hasta un 0,30 %, N: desde un 0,06 hasta un 0,30 %, y O: un 0,010 % ómenos, opcionalmente conteniendo una o más clases de Ca: un 0,01 % ó menos, Mg: un 0,01 % ó menos, yelementos de las tierras raras: un 0,2 % ó menos, y siendo el resto, Fe e impurezas, y que satisface la fórmula (1)para el producto aritmético del contenido de N por el contenido de O; y a continuación efectuando el trabajado en fríopara dar forma a la tubería de alta aleación,

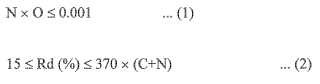

en donde el proceso final de trabajado en frío se efectúa en unas condiciones de manera que el ratio de trabajo Rden la reducción del área, satisface la fórmula (2):

N x O ≤ 0,001 ... (1)

15 ≤ Rd (%) ≤ 370 x (C + N) ... (2)

en donde N, O y C son los contenidos (en tanto por ciento en masa) de los respectivos elementos, y Rd es el ratiode trabajo (en %) en la reducción del área.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2008/061617.

Solicitante: NIPPON STEEL & SUMITOMO METAL CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 6-1, Marunouchi 2-chome, Chiyoda-ku Tokyo 100-8071 JAPON.

Inventor/es: IGARASHI, MASAAKI, AMAYA,HISASHI, SAGARA,MASAYUKI, SUWABE,HITOSHI, KIMURA,SHIGEMITSU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D8/10 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 8/00 Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02). › durante la fabricación de cuerpos tubulares.

- C22C38/00 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00).

- C22C38/44 C22C […] › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › con molibdeno o tungsteno.

PDF original: ES-2433721_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción de tuberías en acero fuertemente aleado Ámbito técnico La presente invención se refiere a un método para la fabricación de tuberías en acero fuertemente aleado (en adelante, llamadas simplemente "tuberías") , de una excelente ductilidad a temperatura normal. Más particularmente se refiere a un método para la fabricación de una tubería fuertemente aleada que puede trabajarse en caliente para la fabricación de tuberías, y que tiene una suficiente ductilidad cuando además se efectúa el trabajado en frío para obtener una mayor resistencia después de la fabricación de la tubería.

Antecedentes de la técnica Para pozos de petróleo y pozos de gas (en adelante llamados simplemente "pozos de petróleo") en un ambiente fuerte o severamente corrosivo, se han empleado tuberías fuertemente aleadas con una aleación alta en Cr – alta en Ni, como tuberías de pozos de petróleo. Con el fin de emplearlas en un ambiente más severo que el ambiente convencional, ha sido solicitada una tubería fuertemente aleada, de alta resistencia, especialmente tan alta como 110 hasta 140 grados ksi (mínima resistencia a la flexión: 757, 3 a 963, 8 MPa) , y teniendo también una alta resistencia a la corrosión. En el caso en que la tubería fuertemente aleada y de alta resistencia se emplea como una tubería de un pozo de petróleo en un ambiente en el cual se aplica una fuerza de flexión o una fuerza de tracción, han sido requeridas tanto la resistencia como una alta ductilidad, debido a que pueden producirse un pandeo, una rotura, y similares. Por ejemplo, la norma ISO 13680 "El petróleo y las industrias de gas natural – Tubos sin costura, de aleación resistente a la corrosión, para emplear como stock de camisas, tuberías y acoplamientos – Condiciones técnicas de suministro", especifica que la elongación a las fuerzas límite de elasticidad de grado 110 ksi (757, 3 MPa) , de grado 125 ksi (860, 5 MPa) , y de grado 140 ksi (963, 8 MPa) deberían ser un 11 % ó mayor, un 10 % ó mayor, y un 9 % ó mayor, respectivamente. Así, con la finalidad de emplearla en un ambiente severo, ha sido requerida una tubería fuertemente aleada, teniendo además una alta elongación.

Además, desde el punto de vista de la fabricación, la tubería fuertemente aleada se fabrica a partir de un tocho de alta aleación en procesos de trabajo en caliente mediante procesos de fabricación de tuberías por extrusión, incluyendo el proceso de Ugine – Sejournet, el proceso Mannesmann de fabricación de tuberías, o similares. En estos procesos se requiere también una excelente trabajabilidad en caliente,

Los documentos de patente 1 y 2, describen un acero inoxidable austenítico en el cual con el fin de prevenir que ocurra la formación de fisuras intergranular cuando una pieza de fundición de acero de alta aleación fabricada mediante fundición en contínuo, se enrolla en caliente, la trabajabilidad en caliente mejora mediante el control del contenido de S y el contenido de O hasta un margen definido por una expresión en relación al contenido de Ca y al contenido de Ce. Sin embargo no ha sido estudiado ningún diseño de material en el cual se tenga en consideración el aumento de la ductilidad a la vez que la aleación alta de Cr –aleación alta de Ni, se somete a un proceso final de trabajado en frío para fortalecer la aleación.

Por otra parte, los documentos de patente 3 al 6, describen un método para la obtención de una tubería de pozo de petróleo fuertemente aleada, de alta resistencia, sometiendo una aleación alta en Cr - alta en Ni, a un trabajado en 45 caliente y a un tratamiento en solución, y a continuación un trabajado en frío hasta un ratio de reducción del grueso de pared de un 10 a un 60 %.

Además, el documento de patente 7 describe una aleación austenítica excelente en cuanto a la resistencia a la corrosión en un ambiente de sulfuro de hidrógeno, la cual se trabaja en frío, mediante el control de las formas de las inclusiones con La, Al, Ca y O contenidas en una relación específica. El trabajado en frío en esta invención se efectúa para dar resistencia; desde el punto de vista de la resistencia a la corrosión, el ratio de reducción del grueso de pared se define como de un 30 % ó menos.

Asimismo, el documento de patente 8 describe una aleación alta en Cr - alta en Ni, en la cual el contenido de Cu y

Mo están ajustados para aumentar la resistencia SCC en un ambiente de sulfuro de hidrógeno, y describe que es preferible que la resistencia esté controlada por un trabajado en frío efectuado posteriormente con un ratio de trabajado del 30 % ó menos, después del trabajado en caliente.

Documento de patente 1: JP 59-182956 A Documento de patente 2: JP 60-149748 A Documento de patente 3: JP 58-6927 A Documento de patente 4: JP 58-9922A Documento de patente 5: JP58-11735A Documento de patente 6: US4421571A

Documento de patente 7: JP63-274743A Documento de patente 8: JP11-302801A Descripción de la invención Problemas que soluciona la invención Desafortunadamente, puesto que la ductilidad del material de alta resistencia disminuye naturalmente, en el caso en donde se emplea el material de alta resistencia en un ambiente en el cual se aplica una fuerza de flexión o una fuerza de tracción como por ejemplo en una tubería de pozo petrolífero, puede ocurrir un pandeo, una rotura o similar. Sin embargo, todos los documentos de patente antes mencionados, no sugieren ningún aumento de la ductilidad.

La presente invención se ha desarrollado en vista de las anteriores circunstancias, y de acuerdo con ello, un objetivo de la misma es el de proporcionar un método para la fabricación de una tubería fuertemente aleada que pueda trabajarse en caliente para la manufactura de tuberías, que tenga una suficiente ductilidad y que tenga una excelente resistencia a la corrosión también después del trabajado en frío para la obtención de una alta resistencia después de la fabricación de la tubería.

Medios para solucionar los problemas Para solucionar el problema descrito anteriormente, los presentes inventores desarrollaron varios estudios y experimentos sobre la trabajabilidad en caliente y la ductilidad después del trabajado en frío, y en consecuencia, obtuvieron los hallazgos que se mencionan en los siguientes párrafos, desde el (a) hasta el (e) : La solución viene dada en la reivindicación 1.

(a) Una tubería de alta aleación empleada para un pozo de petróleo en un profundo o severo ambiente corrosivo, se somete a una prueba de resistencia a la corrosión. Cuando la composición química básica de la tubería de alta aleación es desde un 20 hasta un 30 % de Cr, desde un 22 hasta un 40 % de Ni, y desde un 0, 1 hasta un 4 % de Mo, el contenido de C debe reducirse desde el punto de vista de la resistencia a la corrosión.

(b) Si el contenido de C se reduce, la resistencia puede posiblemente quedarse corta sin un ulterior tratamiento. Por lo tanto, es preferible que el contenido de N sea mayor para aumentar la resistencia mediante el fortalecimiento de la solución sólida debido al N.

(c) Si el contenido de N aumenta, la trabajabilidad en caliente puede posiblemente deteriorarse, y un defecto originado cuando la tubería se trabaja en caliente en la fabricación de tuberías, puede posiblemente conducir a un defecto del producto. Sin embargo se ha descubierto que la tubería puede trabajarse en caliente para la fabricación de tuberías, regulando el valor resultante del producto aritmético del contenido de N por el contenido de O, a fin de que este valor no sea mayor que un valor predeterminado como se muestra en la fórmula (1) :

N x O º 0, 001 … (1)

en donde N y O son los contenidos (en tanto por ciento de la masa) de los respectivos elementos.

El límite superior del producto aritmético del contenido de N por el contenido de O es de preferencia, 0, 0007, con 45 más preferencia 0, 0005.

(d) Una tubería fuertemente aleada, conformada por el trabajado en caliente, debe ser posteriormente reforzada mediante el subsiguiente tratamiento en frío y un material con un alto contenido en N puede producir una alta resistencia en la resistencia del material sometido al tratamiento en caliente de la solución. Por lo tanto después de 50 que se haya conformado la tubería con el material fuertemente aleado, puede asegurarse una resistencia deseada incluso con un bajo ratio de trabajo (reducción de la superficie) sin aumentar excesivamente el ratio de trabajo en el momento del trabajo en frío. Así, empleando un material con un alto contenido de N, puede evitarse una disminución de la ductilidad a temperatura normal (elongación en el ensayo de tracción) causado... [Seguir leyendo]

Reivindicaciones:

1. Un método para la fabricación de una tubería altamente aleada, caracterizado porque comprende:

la formación mediante trabajado en caliente, de una tubería con un material fuertemente aleado, el cual tiene una composición química que consiste en, expresado en tanto por ciento de la masa, C: un 0, 03 % ó menos, Si: un 1, 0 % ó menos, Mn: desde un 0, 5 hasta un 0, 75 %, P: un 0, 03 % ó menos, S: un 0, 03% ó menos, Ni: más de un 22 % y no más de un 40 %, Cr: desde un 20 hasta un 30 %, Mo: no menos de un 0, 1 % y menos de un 4, 0 %, Cu: desde un 0, 1 hasta un 4, 0 %; Al: desde un 0, 001 hasta un 0, 30 %, N: desde un 0, 06 hasta un 0, 30 %, y O: un 0, 010 % ó

menos, opcionalmente conteniendo una o más clases de Ca: un 0, 01 % ó menos, Mg: un 0, 01 % ó menos, y elementos de las tierras raras: un 0, 2 % ó menos, y siendo el resto, Fe e impurezas, y que satisface la fórmula (1) para el producto aritmético del contenido de N por el contenido de O; y a continuación efectuando el trabajado en frío para dar forma a la tubería de alta aleación,

en donde el proceso final de trabajado en frío se efectúa en unas condiciones de manera que el ratio de trabajo Rd en la reducción del área, satisface la fórmula (2) :

N x O 0, 001 … (1)

15 Rd (%) º 370 x (C + N) … (2)

en donde N, O y C son los contenidos (en tanto por ciento en masa) de los respectivos elementos, y Rd es el ratio de trabajo (en %) en la reducción del área.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Acero austenítico resistente al calor Cr-Mn-N y un procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Tianjin New Wei San Industrial Co., Ltd: El acero austenítico resistente al calor Cr-Mn-N, que comprende, en porcentaje en peso: carbono 0,30% a 0,45%, silicio 0,80% a 1,50%, […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Lámina de acero con alto contenido de carbono y método de fabricación de la misma, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero con alto contenido de carbono, que comprende: una composición química representada por, en % en masa: C: de 0.30% a […]

Resorte de alta resistencia, procedimiento de producción del mismo, acero para resorte de alta resistencia, y procedimiento de producción del mismo, del 13 de Mayo de 2020, de MITSUBISHI STEEL MFG. CO., LTD.: Un resorte de alta resistencia que contiene, en % en masa, C: de 0,40 a 0,50%, Si: de 1,00 a 3,00%, Mn: de 0,30 a 1,20%, Ni: de 0,05 a 0,50%, Cr: de 0,35 a 1,50%, Mo: de 0,03 […]

Material de acero y tubo de acero para pozos de petróleo, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de acero que comprende una composición química que consiste en, en % en masa, C: más de 0,45 a 0,65 %, Si: 0,10 a 1,0 […]