Procedimiento de producción de productos de metal amorfo.

Un procedimiento de producción de cuerpos tridimensionales cuya totalidad,

o partes seleccionadas, consisten en metal amorfo, caracterizado porque una capa (4) de polvo de metal es aplicada a una base (1, 13) conductora de calor, porque una zona limitada de la capa es fundida mediante una pistola (5) de radiación y porque la zona es enfriada de manera que la zona fundida se solidifica para dar metal amorfo, porque el procedimiento de fusión se repite sucesivamente en nuevas zonas limitadas de la capa de polvo hasta que se forma una capa continua de metal amorfo, y porque se aplica una nueva capa (4) de polvo y porque el procedimiento se repite, siendo la nueva capa fusionada al metal amorfo subyacente para la construcción sucesiva del cuerpo tridimensional.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2007/000844.

Solicitante: Exmet AB.

Nacionalidad solicitante: Suecia.

Dirección: Norrängsvägen 69B 141 43 Huddinge SUECIA.

Inventor/es: LANGLET, ABRAHAM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/105 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando una corriente eléctrica, radiación láser o plasma (B22F 3/11 tiene prioridad).

- C22C45/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones amorfas.

PDF original: ES-2525686_T3.pdf

Fragmento de la descripción:

Procedimiento de producción de productos de metal amorfo

La invención se refiere a un procedimiento de producción de cuerpos tridimensionales cuya totalidad, o partes seleccionadas, consisten en metal amorfo.

La solicitud de patente coreana KR 1 549 997 B1 puede ser considerada como técnica anterior. Divulga un procedimiento de fabricación de materiales compuestos de superficie amorfa que difiere del presente procedimiento. Al examinar la presente invención, se citan también los documentos siguientes, concretamente, WO 8911434 A1, que divulga un material laminado con una capa funcional proporcionada sobre una capa de soporte, EP 162 61 A2, que divulga la formación de una capa de aleación sobre un sustrato de metal, y DE 41 6 227 A1, que divulga un procedimiento de mejora de la superficie de los materiales de metal.

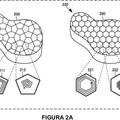

Cuando se enfría un material metálico procedente de una masa fundida a una fase sólida, normalmente se proporciona una estructura policristalina. Aquí, la microestructura consiste en un gran número de granos diferentes, en el que los átomos en cada grano están dispuestos según algún tipo de patrón regular. El número de granos y el tamaño de los granos pueden modificarse, por ejemplo, usando diferentes velocidades de enfriamiento de la masa fundida o mediante diferentes tipos de trabajo mecánico y un tratamiento térmico del material sólido. Si la totalidad del material consiste en un cristal, se obtiene un único material cristalino en el que todos los átomos están posicionados de una manera mutuamente ordenada. Si, por el contrario, los átomos están completamente desordenados y no hay granos con átomos posicionados regularmente, se dice que el material es amorfo. Esto puede conseguirse, por ejemplo, enfriando una masa fundida muy rápidamente, de manera que no hay tiempo para que los granos crezcan, o mediante una deformación mecánica extensiva en la que los granos son trastocados. En general, los materiales con estructura amorfa son comunes. Por ejemplo, muchos materiales poliméricos son total o parcialmente amorfos en fase sólida, ya que la molécula relativamente compleja hace difícil la cristalización en unidades repetibles. También hay muchos óxidos metálicos que forman fácilmente una estructura amorfa. A principios de la década de los sesenta, los primeros metales amorfos fueron producidos mediante la pulverización de una fina capa de masa fundida sobre una base conductora de calor. Esto resultó en velocidades de enfriamiento muy altas de 15 -16 K/s, y los granos no tenían tiempo para crecer, pero la estructura desordenada se mantenía también en la fase sólida. Sin embargo, las aleaciones resultantes eran muy delgadas, con un espesor de sólo algunas décimas de micrómetro y, por lo tanto, tenían rangos de aplicación limitados.

Los metales amorfos voluminosos o metales estructurales amorfos, es decir, metales amorfos con dimensiones que permitieran aplicaciones estructurales, no se produjeron hasta la década de los setenta a partir de aleaciones compuestas especialmente. Los metales voluminosos de estas aleaciones se producían enfriando una masa fundida a una velocidad de enfriamiento de aproximadamente 1. K/s pero contenían, entre otras cosas, el metal paladio, caro, loque impedía grandes volúmenes de producción. Al final de la década de los ochenta, el profesor Inoue en la Universidad de Tohoku en Japón consiguió desarrollar diversos sistemas de múltiples componentes que consistían en elementos metálicos comunes que resultaban en una estructura amorfa voluminosa cuando se enfriaban desde una masa fundida. En los años siguientes, se han encontrado un gran número de sistemas de metales amorfos diferentes.

La Tabla 1 dada a continuación ejemplifica algunos sistemas de metal amorfo y el espesor máximo en el que actualmente pueden ser moldeados y la velocidad crítica de enfriamiento para una estructura amorfa voluminosa a formar.

| Sistema de aleación | Espesor máximo mm | Velocidad crítica de enfriamiento K/s |

| Lantánido-AI-(Cu, Ni) | 2 | |

| Mg-Lantánido-(Cu, Ni) | 2 | |

| Zr-AI-(Cu, Ni) | 1-1 | |

| Zr-Ti-AI-(Cu, Ni) | 1-5 | |

| Zr-Ti-(Cu, Ni)-Be | 1-5 | |

| Fe-(AI, Ga)-(P, C, B, Si) | 4 | |

| Pd-Cu-Ni-P | ,1 | |

| Fe-(Co, Ni)-(Zr, Hf, Nb)-B | 2 |

El mayor problema en la fundición de cuerpos tridimensionales (metal a granel) de metal amorfo es conseguir una velocidad de enfriamiento suficiente. Una velocidad de enfriamiento insuficiente resulta en un material cristalino en lugar de un material amorfo. La velocidad de enfriamiento restringe el tamaño y el espesor del material a producir. La velocidad

de enfriamiento requerida dificulta también la fundición de geometrías complicadas, haciendo que sea necesario producir diversos componentes diferentes a ser ensamblados. En la práctica, sólo habrá una selección limitada de materiales ya que hay un número limitado de sistemas de aleación que tienen una velocidad crítica de enfriamiento que es prácticamente manipulable en la fundición de componentes de construcción.

El objeto de la presente invención es proporcionar un procedimiento de producción de cuerpos tridimensionales de metal amorfo, donde los problemas indicados anteriormente se reducen significativamente. Un objeto adicional es proporcionar un procedimiento que permita la producción de cuerpos tridimensionales, en los que partes seleccionadas de los mismos consisten en metal amorfo.

Esto se consigue mediante un procedimiento según se define en las reivindicaciones adjuntas.

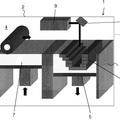

Según la invención, una capa de polvo metálico es aplicada a una base conductora de calor y una zona limitada de la capa es fundida mediante una pistola de radiación y la zona es enfriada de manera que la zona fundida se solidifica en metal amorfo. El procedimiento de fusión es repetido sucesivamente en nuevas zonas limitadas sobre la capa de polvo hasta que se forma una capa continua de metal amorfo. A continuación, se aplica una nueva capa de polvo, y el procedimiento se repite, en el que la nueva capa es fusionada al metal amorfo subyacente para la construcción sucesiva del cuerpo tridimensional.

La pistola de radiación es controlada de manera que los contornos de la capa continua de metal amorfo que se forma correspondan a una sección transversal a través del cuerpo tridimensional. El cuerpo es construido, capa por capa, según las secciones transversales apiladas.

En lugar de moldear y fundir todo el material al mismo tiempo, cada vez se funden pequeñas áreas limitadas de la capa de polvo, después de lo cual la pistola de radiación es desplazada a otra zona de la capa de polvo. La zona fundida es enfriada inmediatamente. Un pequeño volumen de aleación fundida es fácil de enfriar y puede conseguirse la velocidad crítica de enfriamiento para que el volumen fundido se solidifique en un metal amorfo. El tamaño de la zona limitada y el espesor de la capa de polvo pueden variar en función de la velocidad crítica de enfriamiento de la aleación en cuestión. Típicamente, la zona limitada puede tener un tamaño de 1 mm2 a 2 mm2 y la capa de polvo puede tener un espesor de ,1 mm a 5 mm.

El principio de construcción de un cuerpo, capa por capa, mediante la fusión de capas de polvo aplicadas sucesivamente usando una pistola de radiación es conocido y se denomina tecnología "ffeeforming". Los documentos US 4.863.538 y WO 24/5659 divulgan esta tecnología. En particular, se han fundido polvos de plástico y se han sinterizado polvos cerámicos conjuntamente de esta manera pero, recientemente, también se han preparado objetos de metal fundiendo polvo de metal mediante la tecnología "ffeeforming". El documento WO 24/5659 divulga un procedimiento para evitar tensiones en el material cuando se funde polvo metálico sin que la pistola de radiación realice un barrido sobre la capa de polvo en líneas regulares, de un lado a otro, sino que primero se funden zonas seleccionadas de la capa de polvo según un esquema de funcionamiento y, a continuación, se conectan estas zonas. Una tecnología similar a la divulgada en el documento WO 24/5659 es particularmente adecuada para su uso en la presente invención, donde zonas limitadas, por ejemplo zonas puntiformes, son fundidas en un patrón disperso para facilitar el enfriamiento rápido de la zona... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de producción de cuerpos tridimensionales cuya totalidad, o partes seleccionadas, consisten en metal amorfo, caracterizado porque una capa (4) de polvo de metal es aplicada a una base (1, 13) conductora de calor, porque una zona limitada de la capa es fundida mediante una pistola (5) de radiación y porque la zona es enfriada de manera que la zona fundida se solidifica para dar metal amorfo, porque el procedimiento de fusión se repite sucesivamente en nuevas zonas limitadas de la capa de polvo hasta que se forma una capa continua de metal amorfo, y porque se aplica una nueva capa (4) de polvo y porque el procedimiento se repite, siendo la nueva capa fusionada al metal amorfo subyacente para la construcción sucesiva del cuerpo tridimensional.

2. Procedimiento según la reivindicación 1, caracterizado porque la capa continua de metal amorfo corresponde a una sección transversal del cuerpo tridimensional.

3. Procedimiento según la reivindicación 1, caracterizado porque la primera capa (4) de polvo es fusionada a la base (1, 13) conductora de calor.

4. Procedimiento según la reivindicación 1, caracterizado porque la base conductora de calor es un cuerpo (13) de metal amorfo o de metal cristalino que es parte del cuerpo tridimensional completado y a cuya parte se añade el metal amorfo.

5. Procedimiento según la reivindicación 1, caracterizado porque la base conductora de calor es una mesa (1) de trabajo.

6. Procedimiento según la reivindicación 1, caracterizado porque la base (1, 13) conductora de calor consiste en un material con alta conductividad térmica y sirve como un disipador de calor para un enfriamiento rápido de la zona fundida en la capa de polvo.

7. Procedimiento según la reivindicación 1, caracterizado porque la base (1, 13) conductora de calores enfriada por un refrigerante.

8. Procedimiento según la reivindicación 7, caracterizado porque el refrigerante es pasado a través de conductos (1) de refrigeración en la base conductora de calor.

9. Procedimiento según la reivindicación 7, caracterizado porque el refrigerante es pasado a través de serpentines (15) de enfriamiento que rodean la base conductora de calor.

1. Procedimiento según la reivindicación 1, caracterizado porque el polvo metálico consiste en una aleación seleccionada de entre el grupo que consiste en

Ni-Nb-Sn

Co-Fe-Ta-B

Ca-Mg-Ag-Cu

Co-Fe-B-Si-Nb

Fe-Ga-(Cr,Mo)-(P,C,B)

Ti-Ni-Cu-Sn

Fe-Co-Ln-B

Co-(AI,Ga)-(P,B,S¡)

Fe-B-Si-Nb

Ni-(Nb,Ta)-Zr-Ti

Ni-Zr-Ti-Sn-Si

Fe-Ga-(P.B)

Co-Ta-B

NI-(Nb,Cr,Mo)-(P,B)

Fe-(AI,Ga)-(P,C,B,Si,Ge)

Zr-Ti-Cu-Ni-Al Zr-(Ti,Nb,Pd)-Al-TM Zr-Ti-TM-Be Ti-Zr-TM 5 Zr-Al-TM

Mg-Ln-M

en la que TM = metal de transición y M = metal.

Patentes similares o relacionadas:

Sistema de conformación de laminación tridimensional, procedimiento de conformación de laminación tridimensional, dispositivo de control de conformación de laminación y procedimiento de control y programa de control para los mismos, del 29 de Julio de 2020, de Technology Research Association for Future Additive Manufacturing: Un aparato de control de laminación y fabricación que comprende:

un adquirente de datos que adquiere datos de un objeto […]

Sistema de conformación de laminación tridimensional, procedimiento de conformación de laminación tridimensional, dispositivo de control de conformación de laminación y procedimiento de control y programa de control para los mismos, del 29 de Julio de 2020, de Technology Research Association for Future Additive Manufacturing: Un aparato de control de laminación y fabricación que comprende:

un adquirente de datos que adquiere datos de un objeto […]

Aparato de conformación tridimensional, del 29 de Julio de 2020, de MATSUURA MACHINERY CORPORATION: Un aparato de conformación tridimensional comprendiendo una plataforma de conformación que es subida y bajada dentro de un depósito de conformación […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Procedimiento para la producción de componentes metálicos por medio de fabricación generativa, del 15 de Julio de 2020, de MESSER GROUP GMBH: Procedimiento para la producción de componentes metálicos por medio de fabricación generativa, en el que se genera una capa de polvo metálico en una cámara de granallado […]

Aparato y métodos de manufacturación de aditivos, del 15 de Julio de 2020, de RENISHAW PLC: Un método de fabricación de una pieza de trabajo en un proceso de manufacturación de aditivos en los que la pieza de trabajo es construida mediante la […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos y métodos para fabricación aditiva de conjuntos a gran escala, del 17 de Junio de 2020, de THE BOEING COMPANY: Un aparato de fabricación aditiva que comprende: un riel lineal, que tiene una longitud L1, en el que el riel lineal es […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]