Procedimiento de producción de una fibra óptica de atenuación débil.

Procedimiento de producción de una preforma (54) con núcleo de vidrio para una fibra óptica de atenuación débil,

comprendiendo dicho procedimiento:

· la producción de una preforma con núcleo de negro de gas mediante deposición química sobre un sustrato;

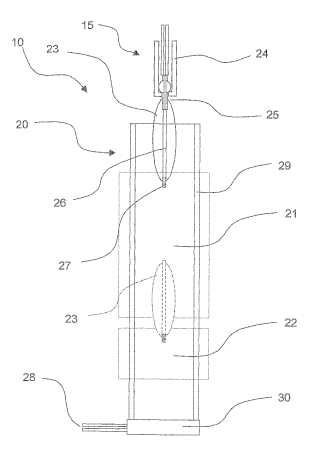

· la retirada de la preforma con núcleo de negro de gas del sustrato, formando de esta manera un agujero(26) central a lo largo de la preforma (23) de negro de gas,

· el secado y la consolidación de la preforma (23) con núcleo de negro de gas dentro de un horno (20) paraformar la preforma (23) con núcleo de vidrio, y

· el estiramiento de la preforma (23) con núcleo de vidrio;

en el que la etapa de secado y consolidación comprende la reducción del diámetro del agujero (26) central sin laextracción del horno (20) de la preforma con núcleo de vidrio y la etapa de estiramiento comprende el cierre delagujero (26) central, estando dicho procedimiento caracterizado porque el diámetro del agujero (26) central al finalde la etapa de secado y consolidación oscila entre 0,05 ml y 0,4 ml.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/051102.

Solicitante: PRYSMIAN S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIALE SARCA 222 20126 MILANO ITALIA.

Inventor/es: COCCHINI, FRANCO, GRIECO, STEFANO, ADIGRAT,ANTONIO, CARONNA,VALERIA, FERRI,GIUSEPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B37/014 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 37/00 Fabricación o tratamiento de fragmentos, fibras o filamentos a partir de vidrio, minerales o escorias reblandecidas. › obtenidas total o parcialmente por medios químicos.

PDF original: ES-2394490_T3.pdf

Fragmento de la descripción:

Procedimiento de producción de una fibra óptica de atenuación débil

La presente invención se refiere a un procedimiento de producción de una preforma con núcleo de vidrio para una fibra óptica de atenuación débil.

Una de las características más importantes de una fibra óptica de telecomunicación es la atenuación de la señal en particular en las zonas de longitud de onda actualmente utilizadas para una transmisión de larga distancia. De hecho, cuanto menor sea la atenuación de la señal, tanto mayor será la distancia que tendrá que recorrer la señal antes de ser amplificada.

Es sobradamente conocido que la atenuación de la fibra resulta afectada de manera negativa por la presencia de impurezas, las cuales pueden estar incorporadas dentro de la fibra durante su procedimiento de fabricación. Especialmente perjudicial es la atenuación provocada por la contaminación por radicales hidroxilo (OH) o por agua. El incremento de la atenuación debido a la presencia de OH o agua en el vidrio puede llegar hasta aproximadamente de 0, 5 a 1, 0 dB / km, con un pico en la extensión de la longitud de onda de 1330 nm a 1470 nm (habitualmente identificada como “ventana de 1380 nm”) , haciendo que esta extensión resulte inadecuada para una transmisión de larga distancia. La extensión de longitud de onda más apropiada para una transmisión de larga distancia sigue siendo de alrededor de 1550 nm, lo cual garantiza pérdidas muy reducidas.

La llegada de la técnica de multiplexión por división de longitud de onda (WMD) , la cual permite que los sistemas de telecomunicación operen sobre unas extensiones amplias de longitud de onda, hace probable la explotación de la ventana de 1380 nm. La eliminación, o al menos la reducción, del pico de agua de las fibras ópticas es muy importante para obtener unos sistemas de telecomunicación ópticos con pérdida débil que operen en una banda ancha de longitud de onda (como por ejemplo de aproximadamente 1300 nm a aproximadamente 1700 nm) .

El documento WO 00/64825, en la tentativa por resolver el problema expuesto, propone un procedimiento de fabricación de un cuerpo de vidrio cilíndrico para su uso en la fabricación de una fibra óptica de guía de ondas de guía, en el que la incorporación de agua al menos se reduce.

El documento WO 00/64825 describe el siguiente procedimiento para producir una fibra óptica. Se fabrica un cuerpo poroso depositando unos productos de reacción sobre un sustrato cilíndrico en un proceso de Deposición Externo de Vapor (OVD) . Un agujero de línea central (o “agujero central”) que se extiende axialmente a través del cuerpo poroso se forma eliminando el sustrato. El cuerpo hueco obtenido de esta manera es consolidado en una atmósfera con cloro para secar químicamente la pieza en tosco, formando de esta manera la preforma de vidrio consolidada que presenta un agujero de línea central que se extiende axialmente a través de aquella. La preforma con núcleo de vidrio es a continuación típicamente situada dentro de un horno de reestirar y calentada a una temperatura suficiente para calentar el reestirado o el estiramiento de la preforma con núcleo hasta que adopte un cuerpo o caña del núcleo de vidrio cilíndrico de diámetro más pequeño. Durante la operación de reestirado, el agujero de la línea central de la pieza en tosco con núcleo se cierra, por ejemplo, mediante la aplicación de vacío a lo largo del agujero de la línea central. La reducción de la presión dentro del agujero de la línea central asegura el cierre completo del agujero de la línea central de tal manera que la caña con núcleo presenta una zona de línea central maciza que se extiende axialmente a su través. Después de la etapa de reestirado, la caña con núcleo resultante es típicamente recubierta con una capa de negro de gas de recubrimiento, por ejemplo, depositado por medio de un proceso de OVD. La caña con núcleo recubierto con negro de gas resultante es típicamente secada y consolidada para formar una preforma de fibra óptica, la cual puede a continuación ser estirada para formar una fibra óptica de guía de ondas.

A pesar de las etapas de secado químico y consolidación, dichas fibras ópticas han mostrado un elevado nivel de atenuación medido en aproximadamente 1380 nm. El pico de agua es en gran medida el resultado de que el agua queda atrapada dentro del vidrio durante el procedimiento de fabricación de la fibra, quedando una porción considerable del agua atrapada dentro de la zona de la línea central de la caña con núcleo antes de o durante el cierre del agujero de la línea central. De hecho, aunque las piezas en tosco son típicamente secadas y sinterizadas durante la consolidación, se ha descubierto que la zona de vidrio que rodea y define el agujero de la línea central se rehumedece después del secado, sobre todo debido a la exposición a la atmósfera ambiente la cual, de manera inevitable, contiene agua. Esta rehumidificación puede producirse, por ejemplo, cuando la preforma es retirada del horno de consolidación y desplazada hasta el horno de reestirado para ser sometida a las siguientes etapas de tratamiento. Así mismo, cuanto mayor sea el tiempo de exposición, mayor será la cantidad de agua absorbida por el vidrio.

Para reducir la cantidad de agua atrapada dentro de la zona de la línea central de la caña con núcleo, el documento WO 00/64825 propone o bien impedir la exposición al agua del agujero de la línea central de la preforma seca y consolidada mediante el cierre del agujero central durante la consolidación, o eliminar químicamente el agua después de que se ha producido la rehumidificación, de modo preferente en el reestirado, tratando el agujero de la línea central con un agente de secado químico, un agente de lavado químico o deuterio.

Con el fin de impedir la rehumidificación del vidrio en contacto con el agujero de la línea central, se propone o bien cerrar el agujero de la línea central o bien cerrar herméticamente el agujero de la línea central durante la consolidación.

Por lo que se refiere a la solución de cerrar el agujero de la línea central, se describe el siguiente procedimiento. Antes de la consolidación de la preforma de negro de gas, un obturador de vidrio es ajustado sobre el extremo del agujero de la línea central opuesto al extremo de la preforma de negro de gas provisto de una empuñadura. Después del secado del cloro, el cuerpo poroso (mantenido en vertical por medio de la empuñadura) es introducido hacia abajo hacia el interior de la zona caliente del horno de consolidación, de modo preferente, en una atmósfera de gas inerte, como por ejemplo helio. La elevada temperatura generada en la zona caliente, de modo preferente de cerca de 1500º C sinteriza el cuerpo poroso cuando entra en la zona caliente. Las fuerzas de sinterización dirigidas hacia dentro reducen el diámetro del cuerpo poroso cerrando con ello el cuero poroso sobre el obturador para cerrar herméticamente de manera eficaz un extremo del agujero de la línea central. El cuerpo poroso se introduce hacia abajo aún más para sinterizar el resto del cuerpo poroso formando de esta manera una preforma de vidrio sinterizada que presenta un agujero de la línea central cerrado herméticamente por sus extremos obturados.

Después de la etapa de sinterización, la preforma de vidrio sinterizada es, de modo preferente, retirada de la zona caliente, y el agujero de la línea central queda expuesto a un vacío de al menos 1333, 2 Pa, de modo más preferente 13332, 2 Pa, por medio de una empuñadura interna que comunica con el agujero de la línea central a través de la empuñadura. La preforma de vidrio sinterizada es de nuevo introducida hacia abajo hasta el interior de la zona caliente del horno de consolidación mientras que el agujero de la línea central es sometido al vacío. Cuando la preforma de vidrio sinterizada entra en la zona caliente que se ablanda en la medida suficiente para que la fuerza de vacío que actúa sobre el gas que limita con el agujero de la línea central estire el vidrio hacia dentro, cerrando de esta manera el agujero de la línea central a medida que la preforma de vidrio sinterizada continúa desplazándose a través de la zona caliente.

La preforma de vidrio sinterizada maciza resultante puede a continuación ser retirada del horno de consolidación y almacenada para su ulterior tratamiento en un momento posterior o desplazada hasta un horno de reestirado donde pueda ser estirada hasta adoptar la forma de una caña de diámetro reducido. En cualquier caso, dado que el agujero de la línea central está cerrado (esto es, la preforma de vidrio sinterizada presenta una zona de la línea central maciza) , la zona de la línea central no estará... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de producción de una preforma (54) con núcleo de vidrio para una fibra óptica de atenuación débil, comprendiendo dicho procedimiento:

• la producción de una preforma con núcleo de negro de gas mediante deposición química sobre un sustrato;

• la retirada de la preforma con núcleo de negro de gas del sustrato, formando de esta manera un agujero

(26) central a lo largo de la preforma (23) de negro de gas,

• el secado y la consolidación de la preforma (23) con núcleo de negro de gas dentro de un horno (20) para formar la preforma (23) con núcleo de vidrio, y

• el estiramiento de la preforma (23) con núcleo de vidrio;

en el que la etapa de secado y consolidación comprende la reducción del diámetro del agujero (26) central sin la extracción del horno (20) de la preforma con núcleo de vidrio y la etapa de estiramiento comprende el cierre del agujero (26) central, estando dicho procedimiento caracterizado porque el diámetro del agujero (26) central al final de la etapa de secado y consolidación oscila entre 0, 05 ml y 0, 4 ml.

2. Procedimiento de acuerdo con la reivindicación 1, en el que la etapa de reducción del diámetro del agujero (26) central comprende la reducción de la presión dentro del agujero (26) central y el sometimiento de la preforma (23) con núcleo de vidrio a una temperatura suficiente para ablandar el vidrio.

3. Procedimiento de acuerdo con la reivindicación 1, en el que el diámetro del agujero (26) central al final de la etapa de secado y consolidación oscila entre 0, 05 ml y 0, 2 ml.

4. Procedimiento de acuerdo con la reivindicación 1, en el que el diámetro del agujero (26) central al final de la etapa de secado y consolidación es como máximo de 1:10 de un diámetro inicial del agujero (26) central.

5. Procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 4, en el que la etapa de secado y consolidación incluye el secado de la preforma (23) con núcleo de negro de gas a una primera temperatura, la consolidación de la preforma (23) con núcleo de negro de gas deshidratada a una segunda temperatura superior a la primera temperatura y el sometimiento de la preforma (23) con núcleo consolidada a una tercera temperatura superior a la segunda temperatura para reducir dicho diámetro.

6. Procedimiento de acuerdo con las reivindicaciones 1 a 4, en el que la etapa de secado y consolidación comprende la siguiente secuencia de etapas:

• el secado de la preforma con núcleo de negro de gas en una primera zona (21) del horno (20) ,

• el desplazamiento de la preforma con núcleo de negro de gas secada desde la primera zona (21) hasta una segunda zona (22) del horno (20) ,

• la consolidación de la preforma (23) con núcleo de negro de gas dentro de la segunda zona (22) ,

• el desplazamiento de la preforma (23) con núcleo consolidada desde la segunda zona (22) hasta la primera zona (21) ,

• la reducción de la presión existente en el agujero (26) central,

• el aumento de la temperatura dentro de la segunda zona (22) hasta una temperatura suficiente para ablandar el vidrio,

• el desplazamiento de la preforma (23) con núcleo consolidada desde la primera zona (21) hasta la segunda zona (22) ,

• el mantenimiento de la preforma (23) con núcleo consolidada dentro de la primera zona (22) hasta que el diámetro del agujero (26) central haya disminuido hasta un valor deseado, y

• la retirada de la preforma con núcleo consolidada del horno (20) .

7. Procedimiento de acuerdo con las reivindicaciones 2 o 6, en el que la presión se reduce a un máximo de 200 milibares. 8. Procedimiento de acuerdo con la reivindicación 7, en el que la presión se reduce a un máximo 100 milibares.

9. Procedimiento de acuerdo con la reivindicación 1, en el que la reducción del diámetro del agujero (26) central comprende el sometimiento de la preforma (23) con núcleo de vidrio a una temperatura de entre aproximadamente 1495º C y 1540º C.

10. Procedimiento de acuerdo con la reivindicación 1, en el que la reducción del diámetro del agujero (26) central 5 comprende el sometimiento de la preforma (23) con núcleo de vidrio a una temperatura suficiente para ablandar el vidrio durante un periodo de tiempo comprendido entre 1 h y 3 h.

11. Procedimiento de acuerdo con la reivindicación 1, en el que la preforma (23) con núcleo de negro de gas presenta un radio del núcleo y un radio externo, siendo la relación del radio del núcleo del radio externo menor que 0, 4.

12. Procedimiento de acuerdo con la reivindicación 6, que comprende asimismo el ajuste de un miembro a temperatura de fusión baja sobre un extremo inferior del vidrio del agujero central antes de la etapa de secado y en el que la reducción de la presión dentro del agujero (26) central comprende la extracción del gas del agujero (26) central desde un extremo superior de aquél.

Patentes similares o relacionadas:

Fibra óptica monomodo de baja pérdida de macrocurvatura, del 27 de Febrero de 2019, de PRYSMIAN S.P.A.: Una fibra óptica de transmisión monomodo que comprende: - una región de núcleo central que se extiende radialmente hacia el exterior desde una línea central hasta un […]

Procedimiento de fabricación de preformas para fibras ópticas con bajo pico de agua, del 17 de Septiembre de 2018, de PRYSMIAN S.P.A.: Un procedimiento de fabricación de una preforma de fibra óptica, que comprende: - proporcionar una barra de núcleo de vidrio que comprende una […]

PROCEDIMIETO PARA LA PRODUCCION DE SILICE MEDIANTE DESCOMPOSICION DE UN ORGANOLSILANO., del 16 de Marzo de 2006, de PIRELLI & C. S.P.A.: Procedimiento para la producción de una preforma de sílice óptica de alta pureza, que comprende a) vaporización de un compuesto organosilíceo; […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA DEPOSICION DE VAPOR DE UN SUSTRATO ALARGADO., del 1 de Marzo de 2004, de FIBRE OTTICHE SUD F.O.S. S.P.A.: Procedimiento para la deposición química de material sintético sobre un miembro de substrato alargado con un eje longitudinal que comprende […]

FIBRA OPTICA DE SILICE., del 1 de Febrero de 2004, de MITSUBISHI CABLE INDUSTRIES, LTD.: Una fibra óptica de sílice que comprende un alma de sílice pura y una capa de revestimiento formada sobre el alma de sílice pura, en la que el alma de sílice pura comprende […]

PROCEDIMIENTO DE FABRICACION DE PREFORMAS PARA FIBRA OPTICA Y PARTICULARMENTE A PREFORMAS DE GRAN DIAMETRO., del 16 de Marzo de 2003, de ALCATEL: Procedimiento de fabricación, o de recarga, de preforma para fibra óptica en una instalación dotada de medios que permiten una rotación axial de una preforma (1) sostenida […]

Procedimiento de fabricación de una preforma de bra óptica con depósito externo de sílice eventualmente dopada., del 16 de Diciembre de 2002, de ALCATEL: Procedimiento de fabricación de una preforma de fibra óptica que comprende un paso de depósito externo de sílice, eventualmente dopada por, al menos, un compuesto […]

MÉTODO DE PRODUCCIÓN DE UNA PREFORMA DE FIBRAS ÓPTICAS, del 23 de Diciembre de 2011, de Sterlite Technologies Limited: Método de fabricación de una preforma de vidrio sólida para su uso en la fabricación de fibra óptica monomodo baja en OH, dicho método comprendiendo los siguientes etapas: […]