PROCEDIMIENTO PARA LA PRODUCCIÓN CONTINUA DE UN GRANULADO DE SILICIO POLICRISTALINO MUY PURO.

Procedimiento para la producción de un granulado de polisilicio muy puro por deposición de un gas de reacción junto a un granulado de silicio en un reactor de capa turbulenta,

que comprende:

(I) un reactor con un recinto de reactor que se compone de por lo menos dos zonas situadas una tras de otra,

(II) realizándose que la zona inferior, que tiene una altura de 50 a 300 mm, es fluidizada débilmente mediante la introducción de un gas exento de silicio a través de toberas individuales con una velocidad de salida de 20 a 200 m/s en el granulado de silicio, siendo la velocidad del gas en la zona inferior un múltiplo de 1,2 a 2,3 veces la velocidad del gas de relajación;

(III) realizándose que en contacto directo con aquella estás conectada otra zona, que está en contacto directo con la primera zona,

(IV) esta zona es calentada a través de su pared que limita hacía fuera, y

(V) en la zona de reacción allí formada se inyecta un gas de reacción que contiene silicio mediante una o varias toberas con una velocidad de 1 a 140 m/s como un chorro de gas dirigido verticalmente hacia arriba, formándose por encima de las toberas unos chorros locales de gas de reacción rodeados por una capa turbulenta que forma burbujas, dentro de las cuales el gas que contiene silicio se descompone junto a las superficies de las partículas y conduce al crecimiento de las partículas, y

(VI) el gas de reacción se introduce en este caso de tal manera que ha terminado de reaccionar casi hasta la conversión química en equilibrio, antes de que llegue al sistema de paredes de la capa turbulenta o a la superficie de la capa turbulenta.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08155254.

Solicitante: WACKER CHEMIE AG.

Nacionalidad solicitante: Alemania.

Dirección: HANNS-SEIDEL-PLATZ 4 81737 MÜNCHEN ALEMANIA.

Inventor/es: WEIDHAUS,DIETER, Hauswirth,Rainer, Hertlein,Harald.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B33/027 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › por descomposición o reducción de compuestos de silicio gaseoso o vaporizados distintos de sílice o un material que contiene sílice.

PDF original: ES-2376695_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción continua de un granulado de silicio policristalino muy puro Por medio de numerosas publicaciones y patentes se conocen procedimientos realizados en capa turbulenta (= fluidizada) para la producción de un granulado de silicio mediante deposición de materiales sólidos a partir de la fase gaseosa.

Representado de un modo simplificado, en el caso de la deposición en capa turbulenta, se dispone previamente en un reactor una carga a granel de partículas de silicio, esta carga a granel se fluidiza por medio de un gas y mediante un dispositivo apropiado se calienta a la temperatura necesaria para la reacción de deposición. Un compuesto que contiene silicio, que está contenido en el gas, en general el silano SiH4 o halógeno-silanos SiHxXy (Cl, Br, J, F) , se descompone junto a las superficies calientes de las partículas en una reacción de pirolisis mediando formación de silicio elemental, que se precipita sobre la superficie de las partículas de silicio en la carga a granel fluidizada y conduce a un crecimiento del tamaño de estas partículas. El procedimiento se puede realizar continuamente de manera estacionaria, si se evacuan partículas constantemente crecidas como producto a partir de la capa turbulenta y se aportan de nuevo a la capa turbulenta partículas de menor tamaño, las denominadas partículas de núcleos de silicio.

En general, la capa turbulenta aporta no solamente el compuesto que contiene silicio sino también además un gas exento de silicio, que en lo sucesivo se designa como gas de dilución. Ejemplos de este gas de dilución son hidrógeno, nitrógeno o argón. La aportación del compuesto que contiene silicio, a solas o mezclado con un gas de dilución, se designará en lo sucesivo como gas de reacción.

La problemática esencial en el caso de la deposición de silicio en capa turbulenta es el hecho de que los compuestos gaseosos que contienen silicio no sólo reaccionan junto a las superficies calientes de las partículas sino que también lo hacen indeseablemente junto a piezas componentes calientes del reactor. Por esta problemática es afectado en particular el sistema de paredes de la capa turbulenta. Sin medidas especiales, sobre esta pared se deposita una capa de silicio, que en el transcurso del tiempo del reactor se hace cada vez más gruesa y de esta manera limita el período de tiempo máximo de funcionamiento del reactor. Es especialmente grave este problema, puesto que la capa turbulenta en general se calienta exactamente a través de esta pared y una capa de silicio en crecimiento perjudica a la función del sistema de calentamiento, puesto que ella constituye un aislante térmico. También unas tensiones mecánicas, a causa de la dilatación térmica diferente del material de la pared y de la capa de silicio que ha crecido pueden conducir al desprendimiento de algunas partes de la capa de silicio o incluso a la rotura del sistema de paredes de la capa turbulenta. Junto a la deposición sobre el sistema de paredes de la capa turbulenta, otro problema es la deposición de silicio macizo sobre las piezas constructivas del reactor, que sirven para la entrada del gas de reacción, por lo tanto del gas que contiene silicio o de la mezcla de gases en la capa turbulenta. Aquí, la deposición sobre las paredes puede conducir incluso hasta la obstrucción de la entrada.

Un factor elemental en el caso de la deposición en capa turbulenta es la demanda neta de calentamiento de la capaturbulenta, es decir la cantidad de calor, que se aporta al reactor a través de la pared del reactor. Ésta influye muy fuertemente sobre los costos del procedimiento. Con una deposición creciente junto a las piezas del reactor, la demanda de energía aumenta y en el caso extremo el reactor ya no se puede calentar y debe de ser detenido. La demanda neta de calentamiento se establece en su mayor parte a partir de la diferencia entre la temperatura de la capa turbulenta y la temperatura de los gases aportados. La entalpía de la reacción de deposición en fase gaseosa tiene por el contrario una importancia secundaria. La temperatura de la capa turbulenta corresponde a la temperatura de reacción necesaria para la reacción de pirolisis y depende en gran manera del tipo y de la concentración del compuesto que contiene silicio.

La característica principal del producto de la deposición en capa turbulenta es la pureza muy alta que se solicita. En general, la impurificación por metales debería ser menor que 100 ppbw (partes por billón (mil millones) en peso) , la impurificación por las sustancias dopantes boro y fósforo debería ser menor que 1.000 pptw partes por trillón (millón de millones) en peso y la impurificación por carbono debería ser menor que 1.000 ppbw.

En la bibliografía se mencionan diferentes enfoques para resolver los problemas descritos.

El documento de patente de los EE.UU. US 3.963.838 describe un procedimiento, en el cual el cubrimiento sobre la pared del reactor a base de cuarzo se desprende en el proceso constantemente desde la pared de cuarzo. En este contexto es desventajoso el hecho de que el material del desprendimiento desde la pared tiene unas características distintas de las de un granulado esférico y al desprenderse existe el peligro de la rotura de vidrio cuarzoso. Asimismo, el granulado puede contener cuarzo indeseado por medio desprendimiento desde la pared.

El documento JP 2279513 describe un proceso con una capa turbulenta constituida de una manera sencilla. El gas de reacción entra circulando a través de una placa distribuidora junto al fondo de la capa turbulenta. La capa turbulenta es calentada convencionalmente a través de la pared. Con el fin de impedir que el fondo distribuidor de gas se bloquee por una deposición sobre las paredes, al gas de reacción se le añade dosificadamente una pequeña cantidad de HCl. Mediante una reacción de reducción, de esta manera en la zona de afluencia del gas de reacción el Si es reducido para formar clorosilanos y de esta manera la deposición sobre las paredes en esta zona es reducida o respectivamente evitada. Es desventajoso en este procedimiento, sin embargo, el hecho de que la deposición sobre las paredes en la zona de calentamiento del reactor no es evitada y resultan unas altas pérdidas de calor en el fondo de la capa turbulenta. Además, en el caso de este modo de procedimiento un granulado de silicio es descargado en la atmósfera del gas de reacción y de esta manera debe ser barrido (inertizado) adicionalmente.

A partir del documento de patente de los EE.UU. 4.992.245 es conocido no perjudicar el calentamiento de la capa turbulenta mediante una deposición sobre las paredes, dividiendo la capa turbulenta en una zona interna de reacción y en una zona de calentamiento que rodea a ésta en forma anular. La división se efectúa en tal caso mediante un tubo cilíndrico. La zona de reacción es fluidizada mediante un gas de reacción y la zona de calentamiento es diluida con un gas de dilución. El granulado circula entre la zona de calentamiento y la zona de reacción y de esta manera transporta el calor desde la zona de calentamiento hasta la zona de reacción. Sin embargo, en el caso de este procedimiento es desventajoso el hecho de que la capa turbulenta circulante está constituida de una manera muy compleja y se puede producir solo con muchas dificultades a partir de materiales inertes (cuarzo u otros) . La estructuración tampoco puede evitar que el gas de reacción llegue a la región de la zona de calentamiento y allí conduzca a la deposición sobre las paredes, lo cual de nuevo perjudica al calentamiento del reactor. También la conducción de los gases es muy costosa en el caso de esta disposición del procedimiento.

Otra vía la describe el documento US 5.374.413. Con el fin de no perjudicar al calentamiento de la capa turbulenta mediante deposición sobre las paredes, aquí la capa turbulenta es dividida vertical u horizontalmente en una zona de reacción y una zona de calentamiento. La división se efectúa por medio de una pared o respectivamente de un tubo cilíndrico. El calentamiento en la zona de calentamiento se efectúa mediante microondas, realizándose que la pared del reactor es de cuarzo y por consiguiente transparente para las microondas. Es desventajoso, sin embargo, el hecho de que el calor tiene que ser transportado mediante convección de las partículas y del gas desde la zona de calentamiento hasta la zona de reacción. En el caso de una deposición vertical (la zona de reacción está arriba – la zona de calentamiento está abajo) resulta una capa turbulenta muy alta con el peligro del cambio al funcionamiento por impulsos o respectivamente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de un granulado de polisilicio muy puro por deposición de un gas de reacción junto a un granulado de silicio en un reactor de capa turbulenta, que comprende:

(I) un reactor con un recinto de reactor que se compone de por lo menos dos zonas situadas una tras de otra, (II) realizándose que la zona inferior, que tiene una altura de 50 a 300 mm, es fluidizada débilmente mediante la introducción de un gas exento de silicio a través de toberas individuales con una velocidad de salida de 20 a 200 m/s en el granulado de silicio, siendo la velocidad del gas en la zona inferior un múltiplo de 1, 2 a 2, 3 veces la velocidad del gas de relajación;

(III) realizándose que en contacto directo con aquella estás conectada otra zona, que está en contacto directo con la primera zona,

(IV) esta zona es calentada a través de su pared que limita hacía fuera, y

(V) en la zona de reacción allí formada se inyecta un gas de reacción que contiene silicio mediante una o varias toberas con una velocidad de 1 a 140 m/s como un chorro de gas dirigido verticalmente hacia arriba, formándose por encima de las toberas unos chorros locales de gas de reacción rodeados por una capa turbulenta que forma

burbujas, dentro de las cuales el gas que contiene silicio se descompone junto a las superficies de las partículas y conduce al crecimiento de las partículas, y (VI) el gas de reacción se introduce en este caso de tal manera que ha terminado de reaccionar casi hasta la conversión química en equilibrio, antes de que llegue al sistema de paredes de la capa turbulenta o a la superficie de la capa turbulenta.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque como gas de reacción se emplean uno o varios gases que contienen silicio de los compuestos de fórmula general SiHxCly o mezclas de estos gases con uno o varios gases exentos de silicio, tomados del conjunto que comprende hidrógeno y argón, como gas de dilución.

3. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque como gas de reacción se emplea SiH4, SiCl4 o SiHCl3 diluido con hidrógeno.

4. Procedimiento de acuerdo con las reivindicaciones 1 hasta 3, caracterizado porque la proporción molar de triclorosilano en el gas de reacción está situada en el intervalo de 0, 2 a 0, 8.

5. Procedimiento de acuerdo con las reivindicaciones 1 hasta 4, caracterizado porque la proporción molar media junto con el gas de dilución procedente de la zona inferior a lo largo de toda la sección transversal del reactor está situada en el intervalo de 0, 15 a 0, 4.

6. Procedimiento de acuerdo con las reivindicaciones 1 hasta 5, caracterizado porque en la zona de reacción la velocidad media del gas está situado en el intervalo de un múltiplo de 2 a 8 veces la velocidad del gas de relajación.

7. Procedimiento de acuerdo con las reivindicaciones 1 hasta 6, caracterizado porque la distancia mínima de las toberas entre sí se escoge de tal manera que la relación de la distancia entre toberas (distancia horizontal entre los ejes de los chorros) al diámetro de las toberas (diámetro interior de la tobera en el sitio de la salida del gas dentro de

la capa turbulenta) es mayor que 7, 5.

8. Procedimiento de acuerdo con las reivindicaciones 1 hasta 7, caracterizado porque la velocidad de salida junto a una tobera anular es menor que la velocidad de salida junto a una tobera central.

9. Procedimiento de acuerdo con la reivindicación 8, caracterizado porque la velocidad junto a la tobera anular está situada en el intervalo de 0, 4*vtobera central < vtobera anular <0, 8*vtobera central.

10. Procedimiento de acuerdo con las reivindicaciones 1 hasta 9, caracterizado porque el período de tiempo de permanencia de los gases en la zona superior de la capa turbulenta está situado en el intervalo de 0, 1 a 10 segundos.

11. Procedimiento de acuerdo con las reivindicaciones 1 hasta 10, caracterizado porque la temperatura del lecho de la capa turbulenta está situada en el intervalo de 890 a 1.400º C.

45 12. Procedimiento de acuerdo con las reivindicaciones 1 hasta 11, caracterizado porque la presión en el reactor está situada en el intervalo de 0 a 7 bares de sobrepresión.

13. Procedimiento de acuerdo con las reivindicaciones 1 hasta 12, caracterizado porque el funcionamiento de la capa turbulenta tiene una distribución estacionaria de tamaños de granos, teniendo las partículas un tamaño comprendido entre 150 y 7.000 μm y estando situado el diámetro de Sauter de la distribución en el intervalo de 850 a 1.500 μm. 13

14. Procedimiento de acuerdo con las reivindicaciones 1 hasta 13, caracterizado porque se utiliza una analítica online del gas de salida para la determinación del grado de conversión de la reacción, regulándose la adición de las partículas de núcleos y la descarga del producto, en combinación con el registro de las cantidades de los gases de reacción y de dilución aportados y con un modelo de cálculo acerca de la población de partículas, de tal manera que la deseada distribución de tamaños de granos en el reactor y la cantidad del granulado en la capa turbulenta se pueden mantener estables y estacionarias a lo largo un prolongado período de tiempo.

15. Procedimiento de acuerdo con las reivindicaciones 1 hasta 14, caracterizado porque la proporción de tamaños inferiores de partículas menores que 150 μm está situada por debajo de 0, 1 por ciento en masa, sin que sea necesaria una etapa de clasificación adicional.

16. Procedimiento de acuerdo con las reivindicaciones 1 hasta 15, caracterizado porque el granulado de polisilicio separado posee una forma manifiestamente esférica con unos valores de la esfericidad situados en el intervalo de 0, 85 a 1 [-].

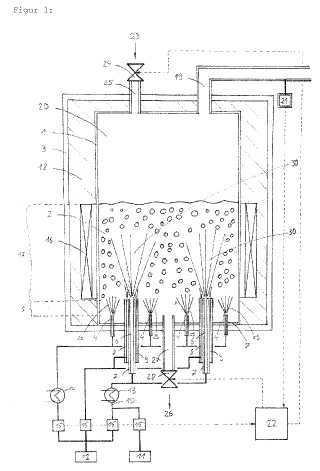

Figura 1

Patentes similares o relacionadas:

Reactor de lecho fluido con accesorios de estrangulación para la producción de granulado de polisilicio, así como procedimiento y uso para el mismo, del 4 de Diciembre de 2019, de WACKER CHEMIE AG: Uso de al menos un accesorio de estrangulación que comprende un manguito de estrangulación para la regulación y/o el bloqueo de una corriente […]

Procedimiento para el montaje de un reactor de lecho fluidizado para la producción de granulado de silicio policristalino, del 26 de Febrero de 2019, de WACKER CHEMIE AG: Procedimiento para el montaje de un reactor de lecho fluidizado para la producción de granulado de silicio policristalino, que comprende las […]

Reactor de lecho turbulento y procedimiento para la producción de granulado de silicio policristalino, del 15 de Febrero de 2019, de WACKER CHEMIE AG: Reactor de lecho turbulento para la producción de granulado de silicio policristalino, que comprende un depósito de reactor , un tubo de reactor […]

Procedimiento de fabricación por pirólisis láser de partículas submicrónicas multicapas, del 13 de Septiembre de 2017, de Nanomakers: Procedimiento para producir partículas , que comprende las etapas siguientes: - Introducir en una cámara de reacción al menos un flujo de reacción […]

Granulado de silicio policristalino y producción del mismo, del 1 de Junio de 2016, de WACKER CHEMIE AG: Procedimiento para la obtención de granulado de silicio policristalino en un reactor de lecho fluidizado, que se acciona a 0 hasta 7 bar de sobrepresión, que comprende […]

Procedimiento para el accionamiento de un reactor de lecho fluidizado, del 4 de Mayo de 2016, de WACKER CHEMIE AG: Procedimiento para el accionamiento de un reactor de lecho fluidizado en un proceso para la producción de triclorosilano a partir de silicio y HCl, o a partir […]

Procedimiento para la producción de polisilicio granular, del 13 de Abril de 2016, de WACKER CHEMIE AG: Un procedimiento para la producción de polisilicio granular en un reactor de capa turbulenta, que comprende fluidizar partículas de silicio mediante un gas de fluidización […]

Procedimiento para la producción de un silicio policristalino, del 30 de Octubre de 2013, de WACKER CHEMIE AG: Procedimiento para la purificación de un silicio policristalino, en el que, por introducción de unos gases dereacción que contienen un componente, que […]

Procedimiento para la producción de un silicio policristalino, del 30 de Octubre de 2013, de WACKER CHEMIE AG: Procedimiento para la purificación de un silicio policristalino, en el que, por introducción de unos gases dereacción que contienen un componente, que […]