Procedimiento para la preparación de poliisocianatos de la serie difenilmetano.

Procedimiento para preparar mezclas que comprenden diisocianatos de difenilmetano y poliisocianatos de polifenilpolimetileno que comprende la etapa de hacer reaccionar las correspondientes mezclas de difenilmetanodiaminas y polifenilpolimetilenpoliaminas con fosgeno en presencia de al menos un disolvente en fases,

mediante el cual en una primera fase se forman los correspondientes cloruros de carbamoílo y clorhidratos de amina y mediante el cual en una fase posterior se disocian los cloruros de carbamoílo residuales para dar los correspondientes poliisocianatos y cloruro de hidrógeno y se fosgenan los clorhidratos de amina para formar en última instancia los correspondientes poliisocianatos, caracterizado porque una cantidad controlada de sólidos de clorhidrato de amina permanecen sin reaccionar en el punto en el que el fosgeno en exceso residual se retira de la mezcla de reacción, en el que el contenido residual de sólidos de clorhidrato de amina en el punto en el que el fosgeno en exceso residual se retira de la mezcla de reacción es de entre 10 y 5000 ppm, y en el que dichos cloruros de carbamoílo sólidos y/o ureas sólidas no están presentes en el punto en el que el fosgeno en exceso residual se retira de la mezcla de reacción.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/020065.

Solicitante: HUNTSMAN INTERNATIONAL LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 500 HUNTSMAN WAY SALT LAKE CITY, UTAH 84108 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SMITH, RICHARD C., CARR,ROBERT H.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C249/14 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 249/00 Preparación de compuestos que contienen átomos de nitrógeno, unidos por enlaces dobles a una estructura carbonada (compuestos diazo C07C 245/12). › Separación; Purificación; Estabilización; Empleo de aditivos.

- C07C251/00 C07C […] › Compuestos que contienen átomos de nitrógeno, unidos por enlaces dobles a una estructura carbonada (compuestos diazo C07C 245/12).

- C07C263/04 C07C […] › C07C 263/00 Preparación de derivados del ácido isociánico. › a partir o a través de carbamatos o de halogenuros de carbomoílo.

- C07C263/18 C07C 263/00 […] › Separación; Purificación; Estabilización; Empleo de aditivos.

PDF original: ES-2453145_T3.pdf

Fragmento de la descripción:

Procedimiento para la preparación de poliisocianatos de la serie difenilmetano.

La presente invención se refiere a un procedimiento para preparar mezclas de diisocianatos de difenilmetano y poliisocianatos de polifenilpolimetileno, conocidos como PMDI, que tienen un índice de color HunterLab (L) más alto mediante la reacción de las correspondientes mezclas de difenilmetanodiaminas y polifenilpolimetilenpoliaminas, conocidas como PMDA, con fosgeno en presencia de al menos un disolvente orgánico inerte.

El PMDI es un isocianato industrialmente importante para producir espumas de poliuretano rígidas que se usan preferiblemente como material de aislamiento en la industria de la construcción, como espuma aislante en la industria de los aparatos de refrigeración y como material de construcción de panel tipo sándwich. Habitualmente, parte del 4, 4’-diisocianato de difenilmetano, conocido como MMDI, presente en el PMDI, se recupera por medio de una operación tecnológica adecuada tal como destilación o cristalización. El MMDI es a su vez un constituyente importante de formulaciones de poliuretano para poliuretanos microcelulares y celulares compactos, tales como adhesivos, recubrimientos, fibras, elastómeros y espumas integrales. Asimismo, pueden prepararse diversas mezclas de los isómeros de diisocianato en proporciones variables (los denominados productos de “isómero mixto”) . Por consiguiente, el término “PMDI” tal como se usa en el presente documento también abarca mezclas de PMDI en las que está presente el MDI monomérico, por ejemplo 4, 4’-, 2, 2’- y/o 2, 4’-MDI.

Históricamente, el PMDI se preparaba mediante la reacción inicial de la correspondiente PMDA en un disolvente orgánico inerte con o bien cloruro de hidrógeno o bien dióxido de carbono para preparar una suspensión de las sales de amina, seguido de la reacción con fosgeno. Sin embargo, estos métodos no son económicos debido al tiempo de reacción muy largo que resulta de la conversión completa de la PMDA a formas de sal. El PMDI, tal como se conoce, se prepara ahora comúnmente a nivel industrial mediante fosgenación directa de la PMDA en presencia de un disolvente orgánico inerte. La PMDA se obtiene a su vez por medio de una condensación de anilina-formaldehído catalizada por ácido que puede realizarse a nivel industrial o bien de manera continua o bien de manera discontinua. Las proporciones de difenilmetanodiaminas y las polifenilpolimetilenpoliaminas homólogas y sus isómeros de posición en la PMDA se controlan mediante la selección de las razones de anilina, formaldehído y catalizador ácido y también por medio de una temperatura y un perfil de tiempo de residencia adecuados. Contenidos altos de 4, 4’difenilmetanodiamina junto con una proporción simultáneamente baja del isómero 2, 4’ de difenilmetanodiamina se obtienen a escala industrial mediante el uso de ácidos minerales fuertes tales como ácido clorhídrico como catalizador en la condensación de anilina-formaldehído. También se conoce el uso de una amplia gama de catalizadores ácidos sólidos.

El color final de los productos de MDI es el resultado combinado de varios efectos diferentes basados en diferentes químicas. Por ejemplo, se conoce la presencia de color en productos orgánicos provocada por trazas de impurezas halogenadas, especialmente impurezas bromadas o yodadas, y minimizar tales impurezas en la elaboración de MDI lleva a productos con color mejorado (documento US 6900348) . La reacción del oxígeno con la poliamina (PMDA) precursora del MDI puede llevar en última instancia a la formación de impurezas de tipo quinona-imina que son similares a los colorantes de arilmetino de color muy intenso (Color Chemistr y -Synthesis, Properties and Applications of Organic Dyes and Pigments, H. Zollinger, Wiley-VCH ISBN 3-906390-23-3) que también pueden dar cromóforos en el MDI después de los procedimientos de fosgenación y tratamiento final. Otras impurezas de las etapas de procedimiento anteriores a la fosgenación también pueden contribuir al color final del MDI. Por ejemplo, todos los procedimientos de condensación de anilina-formaldehído catalizada por ácido descritos en la bibliografía especializada y de patentes tienen en común la formación de subproductos no deseados, por ejemplo la formación de compuestos N-metilados y N-formilados y también la formación de dihidroquinazolinas. Además, las PMDA industriales pueden contener cantidades residuales de aminobencilanilinas sin transposición que pueden ser a su vez un punto de partida adicional para reacciones adicionales. Otra desventaja es que la condensación de anilinaformaldehído ácida forma cromóforos que alteran el color de la PMDA. Estas alteraciones de color se reducen sólo insuficientemente, si acaso, en la neutralización posterior del catalizador de condensación ácido y la eliminación de la anilina usada en exceso en la condensación; lo mismo es aplicable a las etapas de procedimiento posteriores de la preparación de PMDI.

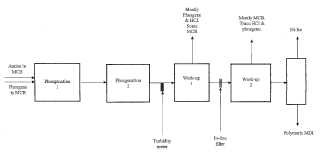

En la conversión de la PMDA a PMDI, la PMDA se hace reaccionar con fosgeno, normalmente en presencia de un disolvente orgánico inerte. Este procedimiento realizado ampliamente hoy en día puede describirse según diversas fases aunque, en la técnica anterior, diferentes autores han definido las fases de varias maneras diferentes. Las fases pueden describirse según los cambios químicos que se producen en la mezcla que reacciona o según las condiciones del procedimiento de elaboración o el equipo que se está usando o como una combinación de éstos.

Después de la preparación adecuada de los diversos componentes de reacción, el procedimiento químico de convertir la PMDA en PMDI empieza con la reacción inicial de amina y fosgeno, produciendo cloruros de carbamoílo y HCl. Reacciones secundarias conocidas ampliamente son la formación de una gama de compuestos que contienen grupos urea y clorhidratos de amina insolubles y termoestables, cuya composición exacta se refiere a la composición de alimentación de amina particular y a la configuración de procedimiento particular (presión,

temperatura, régimen de mezclado, etc.) usados en esta fase. La mezcla resultante puede hacerse reaccionar adicionalmente en el mismo recipiente o puede descargarse desde un reactor a un reactor posterior para la (s) fase (s) adicional (es) de elaboración, en los que los cloruros de carbamoílo térmicamente sensibles pueden descomponerse en isocianato y HCl aumentando la temperatura de la mezcla y los clorhidratos de amina sólidos se 5 convierten en isocianato mediante reacción adicional con fosgeno. El reactor en este contexto puede ser cualquier tipo de recipiente (reactores de tanque agitado, reactores de flujo de pistón tales como reactores de torre o, de hecho, cualquier dispositivo que pueda usarse para el contacto de los reactantes, en esta fase, siendo los componentes que aún tienen que reaccionar cloruros de carbamoílo, clorhidratos de amina y fosgeno) . Por tanto, existen muchos dispositivos y combinaciones de dispositivos para realizar la conversión en fases de la alimentación 10 de amina al correspondiente producto de isocianato, mediante la reacción con fosgeno y la formación conjunta de HCl, opcionalmente en un disolvente, y la eliminación posterior del disolvente, HCl y fosgeno en exceso, la descomposición térmica de impurezas cloradas y la eliminación de impurezas volátiles minoritarias. Por ejemplo, los documentos WO 2004/056756 y DE 10245584 describen configuraciones de procedimiento específicas dirigidas a cuestiones específicas en el procedimiento de producción complejo, siendo el objeto mejorar la eficacia y las operaciones del procedimiento, en vez de mejorar la calidad del producto.

Las reacciones que tienen lugar en cada fase de la serie de fosgenación son las siguientes:

Primera fase:

Fase posterior:

Los subproductos no deseados y los cromóforos en la PMDA pueden reaccionar con fosgeno para formar compuestos adicionales tales como cloruros de carbamoílo secundarios y productos de cloración del anillo aromático y/o en el puente de metileno. Además, la etapa de fosgenación forma subproductos que contienen cloro adicionales tales como cloruros de alofanoílo y dicloruros de isonitrilo. Los compuestos que contienen cloro y los cromóforos se incluyen ambos en la fracción de bajo peso molecular cuyo constituyente central es el diisocianato de difenilmetano y también en las fracciones oligoméricas de poliisocianato de polifenilpolimetileno.

Las operaciones tecnológicas que siguen a la fosgenación, concretamente la eliminación del fosgeno usado en exceso, la eliminación del disolvente inerte, el tratamiento térmico, la denominada descloración y... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para preparar mezclas que comprenden diisocianatos de difenilmetano y poliisocianatos de polifenilpolimetileno que comprende la etapa de hacer reaccionar las correspondientes mezclas de difenilmetanodiaminas y polifenilpolimetilenpoliaminas con fosgeno en presencia de al menos un disolvente en fases, mediante el cual en una primera fase se forman los correspondientes cloruros de carbamoílo y clorhidratos de amina y mediante el cual en una fase posterior se disocian los cloruros de carbamoílo residuales para dar los correspondientes poliisocianatos y cloruro de hidrógeno y se fosgenan los clorhidratos de amina para formar en última instancia los correspondientes poliisocianatos, caracterizado porque una cantidad controlada de sólidos de clorhidrato de amina permanecen sin reaccionar en el punto en el que el fosgeno en exceso residual se retira de la mezcla de reacción, en el que el contenido residual de sólidos de clorhidrato de amina en el punto en el que el fosgeno en exceso residual se retira de la mezcla de reacción es de entre 10 y 5000 ppm, y en el que dichos cloruros de carbamoílo sólidos y/o ureas sólidas no están presentes en el punto en el que el fosgeno en exceso residual se retira de la mezcla de reacción.

2. Procedimiento según la reivindicación 1, en el que el contenido residual de sólidos de clorhidrato de amina en el punto en el que el fosgeno en exceso residual se retira de la mezcla de reacción es de entre 1500 y 2500 ppm.

3. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que el contenido de sólidos de clorhidrato de amina se mide mediante análisis en línea usando dispositivos de dispersión de luz o basados en láser o técnicas basadas en sonidos o ultrasonidos.

4. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que la mezcla de poliisocianatos tiene un contenido de isómero de diisocianato de difenilmetano de desde el 30 hasta el 90% en peso, un contenido de isocianato de desde el 29 hasta el 33% en peso y una viscosidad de no más de 2500 mPa.s a 25ºC.

5. Procedimiento según una cualquiera de las reivindicaciones anteriores, en el que tras la reacción de fosgenación el fosgeno en exceso, el cloruro de hidrógeno y el disolvente se separan del producto de reacción.

6. Procedimiento según la reivindicación 5, en el que la mezcla de reacción se trata de manera adicional posteriormente para producir diisocianatos de difenilmetano y poliisocianatos de polifenilpolimetileno.

Patentes similares o relacionadas:

Proceso para la producción de isocianato, del 23 de Abril de 2019, de ASAHI KASEI KABUSHIKI KAISHA: Un proceso para la producción de un isocianato mediante el sometimiento de un éster de ácido carbámico a una reacción de descomposición térmica, […]

Procedimiento para producir compuestos carbonilo, del 10 de Abril de 2019, de ASAHI KASEI KABUSHIKI KAISHA: Método para producir un compuesto carbonilo, que comprende una etapa (X) de hacer reaccionar un compuesto que presenta un enlace urea representado mediante la fórmula tal […]

Método para producir isocianato utilizando éster del ácido carbámico N-sustituido, y composición para transferir y almacenar éster de ácido carbámico N-sustituido que contiene éster de ácido carbámico N-sustituido y compuesto hidroxi aromático, del 6 de Marzo de 2019, de ASAHI KASEI KABUSHIKI KAISHA: Una composición para transferir y almacenar un O-Ar éster del ácido carbámico N-sustituido que comprende el OAr éster del ácido carbámico N-sustituido […]

Método de separación y método para producir isocianato, del 16 de Enero de 2019, de ASAHI KASEI KABUSHIKI KAISHA: Un método para separar, con una columna de destilación multietapa, una mezcla que contiene un compuesto que contiene hidrógeno activo (A) y el compuesto (B) […]

Método para producir éster del ácido carbámico N-sustituido, del 10 de Diciembre de 2018, de ASAHI KASEI KABUSHIKI KAISHA: Un método para producir un éster de ácido carbámico N-sustituido a partir de una amina orgánica, un derivado de ácido carbónico y una composición de hidroxi […]

Procedimiento para producir un éster del ácido carbámico N sustituido, procedimiento para producir isocianato utilizando éster del ácido carbámico N sustituido y composición para transferir y almacenar éster del ácido carbámico N sustituido que contiene un éster del ácido carbámico N sustituido y compuesto hidroxilado aromático, del 25 de Enero de 2017, de ASAHI KASEI KABUSHIKI KAISHA: Procedimiento para producir un éster del ácido carbámico N-sustituido derivado de una amina orgánica, un derivado del ácido carbónico y una composición hidroxilada […]

Procedimiento para producir un isocianato utilizando una composición que comprende un éster de ácido carbámico y un compuesto hidroxiaromático, y composición para el transporte o el almacenamiento de ésteres de ácido carbámico, del 14 de Diciembre de 2016, de ASAHI KASEI KABUSHIKI KAISHA: Procedimiento para producir un isocianato utilizando una composición que contiene un éster de ácido carbámico y un compuesto hidroxiaromático, procedimiento […]

Procedimiento para la preparación de éster de ácido carbámico sustituido en el N y procedimiento para la preparación de isocianato utilizando el éster de ácido carbámico sustituido en el N, del 28 de Septiembre de 2016, de ASAHI KASEI CHEMICALS CORPORATION: Procedimiento para producir, como mínimo, un éster O-arílico de ácido carbámico sustituido en el N, en el que el éster O-arílico de ácido carbámico […]