PROCEDIMIENTO PARA LA PREPARACIÓN DE PIEZAS COMPUESTAS REFORZADAS CON FIBRAS.

Procedimiento para la preparación de componentes compuestos reforzados con fibras,

en el que se une una lámina exterior con una capa que contiene poliuretano reforzado con fibras mediante una capa intermedia, en donde a) sobre la lámina exterior que presenta un grosor en el intervalo de 0,2 mm a 5 mm, se aplica en primer lugar una capa intermedia elástica, que presenta un grosor de 0,3 mm a 6 mm, en donde la capa intermedia elástica contiene al menos un elastómero de poliuretano, y a continuación b) sobre la cara posterior de la capa intermedia se aplica al menos una capa adicional, aplicando al menos una capa que contiene poliuretano reforzado con fibras, caracterizado porque la capa intermedia elástica presenta un módulo de elasticidad de 0,5 MPa a 50 MPa y se puede obtener el elastómero de poliuretano mediante reacción de a) di- y/o poliisocianatos orgánicos con b) al menos un polieterpoliol con un peso molecular medio numérico de 800 g/mol a 25000 g/mol y con una funcionalidad media de 2,4 a 8, y c) polioles poliméricos con contenidos de 1 a 50% en peso de cargas referido al poliol polimérico y con índices de OH de 10 a 149 y funcionalidades medias de 1,8 a 8, y d) en presencia de catalizadores de amino y e) catalizadores metálicos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/002053.

Solicitante: BAYER MATERIALSCIENCE AG.

Nacionalidad solicitante: Alemania.

Dirección: 51368 LEVERKUSEN ALEMANIA.

Inventor/es: SCHUTZE, MARC, DR., WEGENER, DIRK, DR., MIES, DETLEF, FRANKEN, KLAUS, DR., KLEBA,INGO, BERGHAHN,FRANK, PETERSOHN,Andreas, WIRTZ,Hans-guido.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Marzo de 2006.

Clasificación PCT:

- B29C67/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 67/00 Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00. › caracterizadas por la elección de material.

- B29C70/78 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Moldeo de materia en un sólo lado del objeto preformado.

- B29K75/00 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › Uso de poliureas y poliuretanos como material de moldeo.

- B62D29/04 B […] › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 29/00 Carrocerías caracterizadas por el material utilizado. › principalmente de materias sintéticas (trabajo de plásticos o de sustancias en estado plástico B29).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2365157_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para la preparación de piezas compuestas de plásticos reforzados con fibras con una envoltura exterior de una lámina de plástico o de metal delgado con una gran calidad de superficie óptica (también designada como superficie de clase A). Como fibras se tienen en cuenta fibras de vidrio, fibras de carbono, fibras naturales o fibras minerales. Tales piezas compuestas se pueden usar, por ejemplo, en la industria del automóvil como módulo de Dach, piezas accesorias, tapas de maletero y capó de motor u otros componentes con elevados requerimientos en calidad de superficie.

La problemática en la preparación de tales componentes compuestos con mayor calidad de superficie se encuentra en que se unen entre sí materiales con distinto comportamiento de dilatación térmica a temperaturas elevadas, de modo que se genera irremediablemente tras el enfriamiento tensiones térmicas en el componente compuesto.

Estas tensiones térmicas aparecen por un lado dentro de la capa soporte debido a las contracciones de las fibras y de la matriz polimérica que las rodea, con lo que se pueden generar dentro de una capa reforzada con fibras tras el enfriamiento texturas u ondulaciones en la superficie de la pieza soporte, que pueden apreciarse hasta en la cara exterior de la envoltura exterior (calcado). Por otro lado la unión simultánea de una capa reforzada con fibras de este tipo con una envoltura externa conduce debido a distintas contracciones a tensiones térmicas entre la envoltura exterior y la capa soporte, con lo que se puede llegar a torsiones y a desprendimientos de la envoltura exterior de la capa soporte.

Un problema adicional consiste en que se puede ver influenciada negativamente la óptica de superficie por ampollas provocadas por oclusión de aire por debajo de la envoltura exterior.

En el documento DE-A-10000767 se propone generar en la capa reforzada con fibras un núcleo de espuma con una estructura de espuma de celda abierta. De este modo se deben superar las alteraciones condicionadas por el influjo de la temperatura en la superficie. El problema se puede resolver sólo muy condicionadamente. La capa núcleo de celda abierta favorece por un lado que el gas en oclusiones de aire pueda salir de la superficie de la lámina por la estructura de celda abierta. Además con esta medida ya no se llega a una contracción en el enfriamiento de la capa de poliuretano (PUR) debido al gas ocluido en las celdas. Por otro lado distintos coeficientes de dilatación de la capa soporte y de la envoltura exterior pueden actuar negativamente. De este modo aparece el riesgo de que se den elevadas tensiones en la capa límite. Además especialmente con heterogeneidades en la capa soporte se da el riesgo de que se formen ondulaciones en la superficie que influyen negativamente en la apariencia de la superficie ya con profundidades/alturas de ondulaciones de pocos micrómetros.

Complementariamente el documento DE-A-10160374 propone usar en la capa soporte reforzada una espuma de poliuretano de celda abierta, que se compacta en forma cerrada en un factor de 5 a 20. Estos elevados grados de compactación deben mejorar la aireación de las cavidades del molde y con ello conducir a una reducción de la oclusión de aire en la superficie de la espuma. También aquí se describen los mismos problemas que anteriormente. La problemática de la distinta dilatación térmica de la capa soporte y de la envoltura exterior y de los problemas resultantes de esto, de forma particular garantizar finalmente una superficie de clase A, apenas se citan en este documento.

La problemática de las tensiones térmicas es tratada en un contexto adicional en el documento DE-A-10161155. Aquí se trata igualmente de componentes compuestos de una envoltura exterior y una capa de poliuretano reforzado con fibras, que contienen sin embargo una inserción adicional. La problemática consistía a este respecto en que los componentes insertados se vislumbran en la superficie de una envoltura exterior tras el enfriamiento. La solución de acuerdo con la invención prevé un recubrimiento de la inserción con una mezcla polimérica, encontrándose el coeficiente de dilatación térmica preferiblemente en el intervalo de +/-30 * 10-6 K-1 en comparación con los coeficientes de dilatación térmica de la capa soporte del entorno. Sin embargo con esto se reduce solamente la problemática adicional de la influencia negativa de las piezas insertadas y persiste la problemática básica debida a los distintos coeficientes de dilatación térmica de la capa soporte reforzada con fibras y de la envoltura exterior.

En el documento EP-A-1334878 se propone elegir como material para la envoltura exterior igualmente poliuretano para evitar las tensiones térmicas entre la envoltura exterior y la capa soporte. Sin embargo debido a que la capa soporte contiene fibras de vidrio tampoco estas medidas pueden resolver el problema. Una capa soporte que contiene, por ejemplo, fibras de vidrio presenta en su conjunto un comportamiento de dilatación térmica completamente distinto que una capa que no contiene fibras de vidrio, aún cuando la matriz polimérica en la capa soporte se compone del mismo material que la envoltura exterior.

Un enfoque para la solución del problema se encuentra en una capa intermedia adecuada, que se encuentre entre la capa soporte y la envoltura exterior. La incorporación de una capa intermedia en los componentes compuestos ya se conoce básicamente desde hace tiempo. Así la publicación DE-A-3712926 describe una pieza compuesta en la que sobre la envoltura exterior se aplica en primer lugar una capa de espuma de PUR, aplicándose sobre esta capa una capa de fibras y mezcla de PUR. La aplicación de una capa intermedia de este tipo se propone igualmente en las solicitudes EP-A-1338496, EP-A-1362770 y EP-A-1459881. El documento EP-A-1338496 propone como alternativas para esta capa de bloqueo espuma de celda abierta o bien una pintura blanda extremadamente diluida. Es desventajoso a este respecto que se pueda comprimir relativamente fácil una capa de espuma, con lo que se puede presionar localmente la envoltura exterior.

En el documento EP-A-1362770 se citan de forma alternativa capas de bloqueo en forma de un recubrimiento de PU (por ejemplo, de 0,5 mm de grosor) como capa de plástico termoplástica moldeada por inyección (de 0,2 a 1 mm de grosor) o bien de lámina de aluminio. A este respecto particularmente la lámina de aluminio debe contrarrestar el denominado efecto bimetálico que puede conducir a deformaciones de componentes compuestos bajo carga térmica debido a los distintos coeficientes de dilatación. Debido a que el coeficiente de dilatación del aluminio se encuentra sin embargo muy próximo al de la capa soporte y claramente por debajo del de una lámina termoplástica, este se muestra problemático. Igualmente una capa de plástico termoplástica como capa de bloqueo evita concretamente el contacto directo de las fibras con la envoltura exterior, sin embargo una reducción del citado efecto bimetálico se atribuye en todo caso igualmente a la rigidez ligeramente elevada.

Por tanto se da el problema de proporcionar una capa intermedia adecuada que cumpla de forma fiable los requerimientos establecidos, hasta ahora sin resolver. Las capas intermedias citadas se muestran inadecuadas o se describen de forma no precisa de modo que no es posible para el especialista en la técnica partiendo de las piezas conocidas del estado de la técnica proporcionar una superficie ópticamente sin coste.

Por tanto se deben describir detalladamente en primer lugar otra vez los objetivos que se establecen para una capa intermedia de este tipo:

El objetivo de esta capa intermedia consiste en absorber las tensiones resultantes del distinto comportamiento de dilatación de la envoltura exterior y de la capa soporte, de modo que por una parte se mantenga de forma duradera la resistencia mecánica del material compuesto y por otra parte se mantenga de forma duradera la elevada calidad óptica de la envoltura exterior también con solicitaciones mecánicas y térmicas variables.

La capa intermedia debe poder amortiguarse de forma fiable particularmente también las irregularidades que aparecen en la superficie de la capa soporte por las distintas contracciones de las fibras y de la matriz polimérica.

Además la capa intermedia debe poder impedir que la pieza compuesta se doble debido a la distinta contracción de la envoltura exterior frente a la capa soporte o por ejemplo levantar ondulaciones debido a la distribución siempre algo heterogénea... [Seguir leyendo]

Reivindicaciones:

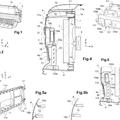

1. Procedimiento para la preparación de componentes compuestos reforzados con fibras, en el que se une una lámina exterior con una capa que contiene poliuretano reforzado con fibras mediante una capa intermedia, en donde

a) sobre la lámina exterior que presenta un grosor en el intervalo de 0,2 mm a 5 mm, se aplica en primer lugar una capa intermedia elástica, que presenta un grosor de 0,3 mm a 6 mm, en donde la capa intermedia elástica contiene al menos un elastómero de poliuretano, y a continuación

b) sobre la cara posterior de la capa intermedia se aplica al menos una capa adicional, aplicando al menos una capa que contiene poliuretano reforzado con fibras, caracterizado porque la capa intermedia elástica presenta un módulo de elasticidad de 0,5 MPa a 50 MPa y se puede obtener el elastómero de poliuretano mediante reacción de

a) di-y/o poliisocianatos orgánicos con

b) al menos un polieterpoliol con un peso molecular medio numérico de 800 g/mol a 25000 g/mol y con una funcionalidad media de 2,4 a 8, y

c) polioles poliméricos con contenidos de 1 a 50% en peso de cargas referido al poliol polimérico y con índices de OH de 10 a 149 y funcionalidades medias de 1,8 a 8, y

d) en presencia de catalizadores de amino y

e) catalizadores metálicos.

2. Procedimiento según la reivindicación 1, caracterizado porque la capa intermedia presenta un módulo de compresión entre 500 MPa y 5000 MPa.

3. Procedimiento según una de las reivindicaciones 1 a 2, caracterizado porque la capa intermedia posee propiedades viscoelásticas.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque se realiza la aplicación de al menos una capa adicional antes del asentamiento completo de la capa intermedia.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la capa intermedia se aplica mediante pulverización.

6. Procedimiento según la reivindicación 5, caracterizado porque la aplicación por pulverización se realiza con una distribución de masa uniforme con menos de +/-10% de desviación de la masa de la capa intermedia referido a los elementos de superficie de 5 cm2.

7. Pieza compuesta (8), que contiene una lámina exterior (1), una capa intermedia (6) y al menos una capa adicional (3), conteniendo al menos una de las capas adicionales poliuretano reforzado con fibras, en la que

1) la lámina exterior presenta un grosor en el intervalo de 0,2 mm a 5 mm, y 2) la capa intermedia elástica presenta un grosor de 0,3 mm a 6 mm, conteniendo la capa intermedia elástica al menos un elastómero de poliuretano, caracterizado porque la capa intermedia elástica presenta un módulo de elasticidad de 0,5 MPa a 50 MPa y el elastómero de poliuretano se puede obtener mediante reacción de

a) di-y/o poliisocianatos orgánicos con

b) al menos un polieterpoliol con un peso molecular medio numérico de 800 g/mol a 25000 g/mol y con una funcionalidad media de 2,4 a 8, y c) polioles poliméricos con contenidos de 1 a 50% en peso de cargas referido al poliol polimérico y con índices

de OH de 10 a 149 y funcionalidades medias de 1,8 a 8, y d) en presencia de catalizadores de amino y e) catalizadores metálicos.

Patentes similares o relacionadas:

Dispositivo de refuerzo del blindaje de un vehículo, del 29 de Abril de 2020, de Tencate Advanced Armour: Dispositivo de refuerzo que puede ser aplicado a unos elementos que componen la estructura de un vehículo blindado o civil, comprendiendo […]

Automóvil eléctrico con estructura modular preensamblada, del 8 de Abril de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente, que comprende: - un bastidor principal ; - un conjunto de eje delantero ; y - un conjunto de eje trasero […]

Vehículo de motor eléctrico para el transporte de mercancías constituido por un cuerpo rotomoldeado sostenido por un bastidor tubular modular, del 25 de Marzo de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente para el transporte de mercancías, que comprende:

- un bastidor principal ;

- un conjunto de eje delantero […]

Vehículo de motor eléctrico para el transporte de mercancías constituido por un cuerpo rotomoldeado sostenido por un bastidor tubular modular, del 25 de Marzo de 2020, de Interactive Fully Electrical Vehicles S.r.l: Un vehículo de motor accionado eléctricamente para el transporte de mercancías, que comprende:

- un bastidor principal ;

- un conjunto de eje delantero […]

Guía de aire para la cara delantera de un vehículo automóvil y vehículo así equipado, del 28 de Agosto de 2019, de RENAULT S.A.S.: Guía de aire destinada a ser integrada en la parte delantera de un vehículo entre una cara delantera técnica unida a una traviesa […]

Guía de aire para la cara delantera de un vehículo automóvil y vehículo así equipado, del 28 de Agosto de 2019, de RENAULT S.A.S.: Guía de aire destinada a ser integrada en la parte delantera de un vehículo entre una cara delantera técnica unida a una traviesa […]

Procedimiento de duración reducida para el ensamblaje de paneles de estructura sándwich de materiales compuestos, del 14 de Agosto de 2019, de Gazelle Tech: Estructura autoportante formada mediante el ensamblaje de al menos dos paneles de estructura sándwich de materiales compuestos, presentando dichos dos paneles, respectivamente, […]

Montante lateral para carrocería de vehículo automóvil perfeccionado, del 24 de Junio de 2019, de COMPAGNIE PLASTIC OMNIUM: Montante lateral para carrocería de vehículo automóvil destinado a separar dos vanos de la carrocería, por ejemplo dos vanos laterales delantero y trasero, […]

Componente estructural para pieza de vehículo motorizado y pieza de vehículo motorizado que incluye el componente, del 30 de Abril de 2019, de COMPAGNIE PLASTIC OMNIUM: Un componente estructural para un portón trasero de un vehículo motorizado que comprende un cuerpo principal fabricado, al menos parcialmente, de […]

Elemento superficial para un vehículo de camping o una caravana, del 22 de Abril de 2019, de Knaus Tabbert GmbH: Procedimiento para fabricar un elemento superficial (100, 100', 100") para un vehículo de camping o una casa móvil, en especial una caravana, […]