Procedimiento para la preparación de fibras huecas hiperramificadas.

Un procedimiento para la preparación de un filamento hueco (F) a base de uno o varios polímeros hiperramificados fundidos o disueltos (P) y,

potencialmente, uno o varios polímeros adicionales (FP),

caracterizado porque el polímero hiperramificado fundido o disuelto (P) o la mezcla del polímero hiperramificado (P) con el polímero adicional (FP) atraviesa una o varias hileras (S) que tienen una longitud (L) de hilera y un canal de hilera (delta-D), en el que la hilera (S) tiene una geometría (G) que está seleccionada del grupo que consiste en:

- una geometría con forma de doble cono con un canal agrandado con un ángulo (αII) de 60° (GII) que tiene una longitud (LII) de hilera entre 0,2 y 4.5 mm y una proporción LII/deltaDII entre 1,2 y 3,0;

- una geometría con forma de cono con una salida cónica con un ángulo (αIII) de 60° (GIII) que tiene una 10 longitud (LIII) de hilera entre 0,2 y 4,5 mm y una proporción LIII/deltaDIII entre 1,1 y 2; o

- una geometría con forma redonda con un canal de salida redondo con un ángulo (αIV) de 30° (GIV) que tiene una longitud (LIV) de hilera entre 0,2 y 4,5 mm y una proporción LIV/deltaDIV entre 1,1 y 2.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/066141.

Solicitante: BASF SE.

Nacionalidad solicitante: Alemania.

Dirección: 67056 LUDWIGSHAFEN ALEMANIA.

Inventor/es: WEBER, MARTIN, WARZELHAN, VOLKER, CHUNG, TAI-SHUNG, WIDJOJO,NATALIA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01D5/24 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › D01D 5/00 Formación de filamentos, hilos o similares. › de estructura hueca; Ensambles de hilados a este efecto (D01D 5/38 tiene prioridad; producción de tubos de materia plástica B29D; adición de agentes para formación de filamentos huecos D01F 1/08).

PDF original: ES-2459191_T3.pdf

Fragmento de la descripción:

Procedimiento para la preparación de fibras huecas hiperramificadas La presente invención versa acerca de un procedimiento para la preparación de filamentos huecos y fibras huecas hiperramificados y, en particular, acerca de un procedimiento para la preparación de filamentos huecos de 5 polietersulfona hiperramificada (HPES) y fibras huecas fabricadas de los mismos.

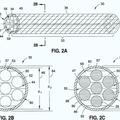

A menudo, las fibras están compuestas de uno o varios filamentos. El material primario que se obtiene, por ejemplo, después de un procedimiento de hilado, se denomina filamento. Los filamentos pueden convertirse en filamentos más definidos, por ejemplo fibras. Las fibras pueden consistir en uno o más filamentos definidos. Un filamento o fibra hueco es un filamento o fibra cilíndrico que presenta uno o más huecos en su sección transversal. Desde hace décadas es bien reconocida la importancia de la preparación de filamentos o fibras huecos y de la hilatura de fibras huecas, por ejemplo para aplicaciones de membranas grandes. Las membranas de fibras huecas son de particular interés, dado que encuentran aplicación en la industria textil, en química o medicina (diálisis) . Hasta la fecha, el hilado tanto en fundido como en solución es la técnica implementada de forma más generalizada en la fabricación de filamentos o fibras huecos.

Debido a la complejidad de los procedimientos de hilatura, la comprensión de la reología de materiales y su comportamiento de flujo a través del orificio de una hilera son cruciales para obtener filamentos o fibras huecos deseables con una tasa de producción razonable. Desde un punto de vista económico, la tasa de producción de fibras es uno de los parámetros fundamentales para determinar la capacidad de producción y la rentabilidad máximas, por ejemplo en la industria de las membranas. Sin embargo, las limitaciones causadas por las inestabilidades en el flujo del polímero conducen a problemas técnicos dentro de la propia línea de producción o a fabricar productos finales poco deseables que aumentan los costes de producción.

Algunos problemas circunscritos a la inestabilidad de la hilatura de filamentos o fibras huecos incluyen resonancia de extrusión, estricción, ruptura capilar, sección transversal irregular y fractura de la masa fundida o distorsión del extrudido. La mayoría de los fenómenos mencionados lleva a la rotura del filamento o fibra durante el procedimiento de hilatura o genera un diámetro no uniforme de la sección transversal a lo largo de las fibras hiladas. La inestabilidad de la hilatura que se presenta de forma característica con fractura de la masa fundida o distorsión del extrudido normalmente tiene lugar con forma de flujo polimérico distorsionado, tosco u ondulado.

Los avances en la tecnología de la hilatura y el conocimiento de materiales poliméricos particulares son las claves importantes para superar los problemas de inestabilidad. Las hileras habitualmente usadas para la hilatura de filamentos o fibras huecos presentan una proporción entre la longitud (L) de hilera y el canal de hilera ºD (que es deltaD) , lo que se denominada L/ºD, de aproximadamente 10.

El canal de hilera está dado por la siguiente ecuación:

deltaD=lD=0, 5X (DE-DI)

en la que DE es el diámetro exterior y DI es el diámetro interior.

El documento DE-A 195 11 150 da a conocer un aparato para la hilatura de fibras huecas de múltiples filamentos,

como, por ejemplo, la celulosa regenerada. Se combinan dos fluidos de la corriente de hilatura en una corriente que ha de ser traccionada a través de un baño de precipitación y de baños subsiguientes, seguidos por secado y bobinado. Los chorros para formar las fibras huecas tienen un producto de relleno del canal para llenar el interior de las fibras huecas tras emerger de un capilar. Los capilares están en zonas huecas de los chorros con un centrado y/o una montura. Las zonas huecas forman una serie de zonas de retroceso, enlazadas con secciones de flujo con una sección transversal estrecha. En la zona final de retroceso hay una sección final cónica, con un tránsito en un intersticio anular paralelo.

El documento EP-A 0 341 978 da a conocer una fibra hueca con varios miembros salientes de su superficie exterior en un arco vuelto sobre sí mismo. La fibra hueca se forma en una hilera que tiene un orificio segmentado en el que cada segmento comprende una primera porción en forma de arco curvado en torno al centro del orificio,

extendiéndose una segunda porción desde la primera y conectada a una tercera porción que tiene la forma de una curva inversa con respecto a la primera. Además, se menciona el uso de estas fibras huecas para aplicaciones medicinales o textiles.

En general, el comportamiento del flujo del extrudido depende en gran medida de las características del material polimérico. En particular, el comportamiento de extrusión de polímeros lineales y ramificados con funciones de viscosidad casi idénticas presenta distinciones cualitativas de flujo fundamentales. Generalmente, los polímeros con funciones de viscosidad casi idénticas demuestran distinciones de flujo fundamentales. Los polímeros tienden a relajarse por el movimiento a lo largo de su cadena principal. Sin embargo, en los polímeros ramificados, este movimiento es estorbado por los puntos de ramificación, por lo que el tiempo de relajación aumenta muchísimo. Las consecuencias son una inestabilidad de flujo causada por la “dilatación de la hilera” y la distorsión del extrudido. Es posible que la magnificación del tiempo de relajación de la cadena polimérica pueda amplificar la inestabilidad de flujo y que también pueda ser un aportador fundamental al efecto de dilatación de la hilera.

El documento WO-A 2009/030620 da a conocer mezclas de polímeros a base de éteres poliarílicos. Además, ese documento versa acerca de membranas poliméricas que contienen una mezcla de éteres poliarílicos y acerca de un procedimiento para producirlas y acerca del uso de las membranas poliméricas que contienen el material de éteres poliarílicos dado a conocer para la preparación de filtros de diálisis.

En años recientes vienen cobrando popularidad los polímeros con estructuras muy ramificadas debido a su gran número de grupos funcionales y su elevada reactividad superficial en comparación con sus análogos lineales. Entre las diversas clases de polímeros ramificados, son materiales considerablemente nuevos los materiales hiperramificados, una extensión de la invención de dendrímeros que tienen muchas cadenas cortas ligadas entre sí y forman un polímero grande cuya longitud media de rama es mucho menor que el grado total de polimerización. Sin embargo, se conoce poco sobre sus propiedades reológicas. Aunque se ha logrado mucho progreso en la comprensión estructural y en la síntesis de los materiales hiperramificados, sigue estando en la etapa de su infancia gran parte de la comprensión fundamental, especialmente la aplicación industrial de esos polímeros hiperramificados, especialmente de las fibras huecas hiperramificadas.

Yang et. al. (Polymer, Vol. 50, número 2, 16 de enero de 2009, páginas 524-533) investigaron la estructura macromolecular y el comportamiento reológico de materiales de polietersulfona (PES) , tanto lineal como hiperramificada. Se describe que el material de PES hiperramificada tiene un mayor peso molecular y una distribución del peso molecular más amplia que su análoga lineal. Los estudios reológicos revelan que las soluciones poliméricas hechas a partir del sistema ternario de HPES/polivinilpirrolidona (PVP) /N-metil-2-pirrolidona (NMP) tienen un tiempo de relajación más prolongado que sus homólogas lineales. Las características menores de relajación del dopante de HPES no solo dan como resultado una dilatación más pronunciada de la hilera durante la hilatura de las fibras huecas, sino que también producen membranas de fibras huecas con tamaños de poro menores, distribución más estrecha de los tamaños de poro y un menor corte de peso molecular (MWCO) . Además, las caracterizaciones de la viscosidad de alargamiento indican que la polietersulfona hiperramificada (HPES) posee un mayor efecto de endurecimiento por deformación que la polietersulfona lineal (LPES) . En consecuencia, las películas fabricadas de aquella tienden a romperse con mayor facilidad y más rápidamente bajo deformaciones de extensión elevada que las fabricadas de esta.

Dos de los problemas subyacentes fundamentales en la preparación de filamentos o fibras huecos hiperramificados son la dilatación de la hilera y la inestabilidad de flujo durante el procedimiento de hilatura, que imposibilitan la preparación eficiente de filamentos y fibras huecos hiperramificados bajo parámetros... [Seguir leyendo]

Reivindicaciones:

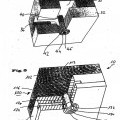

1. Un procedimiento para la preparación de un filamento hueco (F) a base de uno o varios polímeros hiperramificados fundidos o disueltos (P) y, potencialmente, uno o varios polímeros adicionales (FP) , caracterizado porque el polímero hiperramificado fundido o disuelto (P) o la mezcla del polímero hiperramificado (P) con el polímero adicional (FP) atraviesa una o varias hileras (S) que tienen una longitud (L) de hilera y un canal de hilera (delta-D) , en el que la hilera (S) tiene una geometría (G) que está seleccionada del grupo que consiste en:

– una geometría con forma de doble cono con un canal agrandado con un ángulo (aII) de 60° (GII) que tiene una longitud (LII) de hilera entre 0, 2 y 4.5 mm y una proporción LII/deltaDII entre 1, 2 y 3, 0;

– una geometría con forma de cono con una salida cónica con un ángulo (aIII) de 60° (GIII) que tiene una longitud (LIII) de hilera entre 0, 2 y 4, 5 mm y una proporción LIII/deltaDIII entre 1, 1 y 2; o

– una geometría con forma redonda con un canal de salida redondo con un ángulo (aIV) de 30° (GIV) que tiene una longitud (LIV) de hilera entre 0, 2 y 4, 5 mm y una proporción LIV/deltaDIV entre 1, 1 y 2.

2. El procedimiento según la reivindicación 1, caracterizado porque el polímero hiperramificado (P) está seleccionado del grupo que consiste en polietersulfona, poliéster, poliamida, poliolefina, poliuretano, poliimida, poliimida-amida, polieterimida, polisulfona y poliacrilonitrilo.

3. El procedimiento según la reivindicación 1 o 2, caracterizado porque el polímero hiperramificado (P) es una polietersulfona hiperramificada.

4. El procedimiento según una cualquiera de las reivindicaciones 1 a 3, caracterizado porque el grado de hiperramificación en el polímero hiperramificado (P) está entre el 0, 2 y el 8%.

5. El procedimiento según una cualquiera de las reivindicaciones 1 a 4, caracterizado porque el polímero hiperramificado (P) está disuelto en un disolvente prótico con concentración del polímero en la solución entre el 10 y el 40% en peso y a continuación se lo hace atravesar una o varias hileras (S) .

6. El procedimiento según una cualquiera de las reivindicaciones 1 a 5, caracterizado porque el procedimiento incluye las etapas siguientes:

a) disolver un polímero hiperramificado (P) en un disolvente polar con o sin la adición de polivinilpirrolidona (PVP) ,

b) transferir el polímero hiperramificado disuelto (P) al tanque (V) de un aparato (W) de hilatura húmeda con chorro seco,

c) hacer pasar al polímero hiperramificado disuelto (P) a través de una o varias hileras (S) de geometría (GI) , (GII) , (GIII) o (GIV) ,

d) hacer avanzar al polímero hiperramificado extrudido (P) a través de un espacio de aire (A) de entre 0, 1 y 25 cm,

e) hacer avanzar al polímero hiperramificado extrudido (P) a un baño de precipitación (B) y convertir el

polímero hiperramificado disuelto extrudido (P) en un filamento hueco primario (F1) ,

f) desviar el filamento hueco primario (F1) en el baño de precipitación (B) ,

g) desviar el filamento hueco (F) al exterior del baño de precipitación (B) ,

h) secar el filamento hueco (F) .

7. El procedimiento según una cualquiera de las reivindicaciones 1 a 6, caracterizado porque la viscosidad del polímero hiperramificado fundido o disuelto (P) durante el procedimiento está entre 15 y 30 Pa·s.

Patentes similares o relacionadas:

Membrana semipermeable de triacetato de celulosa de tipo de fibra hueca, proceso para fabricar la misma, módulo y proceso de tratamiento de agua, del 24 de Junio de 2020, de TOYOBO CO., LTD.: Una membrana semipermeable de tipo de fibra hueca de triacetato de celulosa (CTA) que se caracteriza por que, cuando una disolución […]

Tubo muy fino hecho de TPU y su proceso de producción, del 5 de Noviembre de 2019, de BASF SE: Proceso para la preparacion de un tubo con un diametro exterior en el intervalo de 10 μm a 250 μm que consiste en una composicion que comprende un poliuretano termoplastico, […]

Fibra hueca con propiedades de gradiente y método de fabricación de la misma, del 13 de Febrero de 2019, de THE BOEING COMPANY: Una fibra hueca que comprende:

una parte de volumen interno que comprende:

una parte de primer núcleo que tiene una pluralidad de nanoestructuras […]

Fibra hueca con propiedades de gradiente y método de fabricación de la misma, del 13 de Febrero de 2019, de THE BOEING COMPANY: Una fibra hueca que comprende:

una parte de volumen interno que comprende:

una parte de primer núcleo que tiene una pluralidad de nanoestructuras […]

Procedimiento para la fabricación de una disposición de fibras tubular de una pieza de material compuesto reforzado y disposición tubular de fibras, del 14 de Marzo de 2018, de SGL KUMPERS GMBH & CO. KG: Procedimiento para la fabricación de una disposición de fibras tubular como producto intermedio para un elemento compuesto reforzado con fibras, […]

Artículos para fumar mejorados para suministrar aditivos incorporados dentro de microfibras y nanofibras electrohiladas, y métodos relacionados, del 4 de Octubre de 2017, de PHILIP MORRIS PRODUCTS S.A.: Un componente de filtro para un artículo para fumar, el componente de filtro comprende: una fibra electrohilada que comprende: al menos un tipo de saborizante […]

Membrana de fibras huecas porosa para filtración en profundidad, del 14 de Diciembre de 2016, de ASAHI KASEI KABUSHIKI KAISHA: Membrana de fibras huecas porosa cuya pared de membrana se construye a partir de un polímero hidrofóbico y un polímero hidrofílico, en la que la pared de la membrana […]

Estructura de red fibrosa con excelente resistencia a la compresión, del 3 de Septiembre de 2014, de TOYOBO CO., LTD.: Una estructura de red que comprende una estructura tridimensional unida por bucles aleatorios obtenida formando bucles aleatorios con un tratamiento […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA TOBERA DE HILADO DE FIBRAS HUECAS, del 25 de Abril de 2011, de FRESENIUS MEDICAL CARE DEUTSCHLAND GMBH: Procedimiento para la fabricación de una tobera de hilado de fibras huecas con un cuerpo de base con las etapas del procedimiento: - estructuración de al menos dos cuerpos […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE UNA TOBERA DE HILADO DE FIBRAS HUECAS, del 25 de Abril de 2011, de FRESENIUS MEDICAL CARE DEUTSCHLAND GMBH: Procedimiento para la fabricación de una tobera de hilado de fibras huecas con un cuerpo de base con las etapas del procedimiento: - estructuración de al menos dos cuerpos […]