PROCEDIMIENTO PARA SOLDAR UNA PIEZA.

Procedimiento para la soldadura de una pieza (16) con un soplete (10) con un hilo de soldadura (13) que se va fundiendo,

que durante un proceso de soldadura, durante el cual se forma un arco eléctrico (15) entre el hilo de soldadura (13) y la pieza (16), se desplaza mediante un aparato de avance del hilo (11) esencialmente en sentido hacia la pieza (16), iniciándose y llevándose a cabo un proceso para eliminar la escoria (42) al final del hilo de soldadura, caracterizado porque al iniciarse el proceso de eliminación de la escoria se reduce la corriente de soldadura (I) a un valor mínimo, y durante el proceso de eliminación de la escoria el soplete (10) no realiza ningún movimiento y el hilo de soldadura (13) se desplaza con un movimiento rápido recurrente de avance/retroceso de forma cíclica a lo largo de un recorrido predeterminado en sentido hacia la pieza (16) y en un recorrido menor nuevamente desde la pieza (16) separándose de ésta, de modo que predomina el transporte del hilo de soldadura (13) hacia la pieza (16), hasta que un sistema de supervisión de cortocircuito reconozca el establecimiento de un cortocircuito entre el hilo de soldadura (13) y la pieza (16), con lo cual termina el proceso de eliminación de la escoria

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2007/000068.

Solicitante: FRONIUS INTERNATIONAL GMBH.

Nacionalidad solicitante: Austria.

Dirección: VORCHDORFER STRASSE 40,4643 PETTENBACH.

Inventor/es: ARTELSMAIR, JOSEF, LEEB,JOSEF.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Abril de 2010.

Clasificación Internacional de Patentes:

- B23K9/073G

Clasificación PCT:

- B23K9/073 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › Estabilización del arco.

Fragmento de la descripción:

Procedimiento para soldar una pieza.

La invención se refiere a un procedimiento para soldar una pieza conforme al preámbulo de la reivindicación 1, con un soplete con un hilo de soldadura que se va fundiendo, que durante un proceso de soldadura, durante el cual se forma un arco eléctrico entre el hilo de soldadura y la pieza, se desplaza mediante un aparato de avance del hilo esencialmente en sentido hacia la pieza, iniciándose y llevándose a cabo un proceso para eliminar la escoria formada al final del hilo de soldadura.

Los procedimientos de soldadura que incluyen procesos para eliminar la escoria ya se conocen por el estado de la técnica. Por ejemplo el documento JP 4143074 A muestra un procedimiento en el cual se elimina la escoria mediante un frotamiento del hilo de soldadura contra la pieza. Esto sin embargo requiere que se lleve a cabo un movimiento de todo el brazo del robot en el cual va fijado el soplete. Además existe el riesgo de que el hilo de soldadura se pliegue debido a la acción mecánica.

En el procedimiento conforme al documento JP 5245637 A se oprime el hilo de soldadura con una determinada presión contra la superficie de la pieza cuando surgen problemas de cebado, y de este modo se elimina la escoria. También aquí pueden llegar a producirse daños para el hilo de soldadura.

El documento JP 2000-153358 A describe un procedimiento de cebado en el que se desplaza el soplete con el hilo de soldadura en sentido hacia la pieza hasta que el hilo de soldadura toque la pieza. Si la tensión de contacto no baja hacia cero, esto indica la presencia de escoria, con lo cual se desplaza nuevamente el soplete hacia la posición de partida y nuevamente se mueve en sentido hacia la pieza.

El objetivo de la invención consiste en crear un procedimiento de soldadura que no se vea perjudicado por una escoria adherida eventualmente en el extremo del hilo de soldadura que establece el contacto, y que asegure el cebado seguro del arco eléctrico.

El objetivo de la invención se resuelve por el hecho de que al comienzo del proceso de eliminación de la escoria se reduce al mínimo la corriente de soldadura, y que durante el proceso de eliminación de la escoria el soplete no realiza ningún movimiento, y el hilo de soldadura se desplaza cíclicamente con un movimiento rápido y repetitivo de avance/retroceso un determinado recorrido especificado, en sentido hacia la pieza y un recorrido menor retirándose nuevamente de la pieza, de modo que predomina el avance del hilo de soldadura hacia la pieza, hasta que un dispositivo de vigilancia de cortocircuitos detecte un cortocircuito entre hilo de soldadura y la pieza, con lo cual se termina el proceso de eliminación de la escoria. Mediante el procedimiento conforme a la invención no hay que interrumpir el proceso de soldadura debido a una eventual escoria adherida en el extremo de contacto del hilo de soldadura, que impida el cebado del arco eléctrico. Mediante el proceso de eliminación de la escoria se asegura que el arco se puede cebar con seguridad para el siguiente proceso de soldadura, esencialmente sin que haya un retardo en el tiempo. El proceso de eliminación de la escoria se puede implantar de forma relativamente sencilla en un equipo de soldadura adecuado ya que para reconocer el cortocircuito se puede emplear un dispositivo de vigilancia de cortocircuitos de por sí conocido. Gracias a la medida de reducir la corriente de soldadura al mínimo al comienzo del proceso de eliminación de la escoria se impide que durante este tiempo se cebe el arco eléctrico, mientras que sin embargo sí se detecta un cortocircuito.

El proceso de eliminación de la escoria puede realizarse durante un intervalo de tiempo al comienzo de un procedimiento de cebado, durante un intervalo de tiempo durante el procedimiento de cebado o también durante un intervalo de tiempo antes de un procedimiento de cebado.

Después de retirar la escoria del hilo de soldadura se ceba el arco eléctrico preferentemente por medio de un procedimiento de cebado denominado SFI (spatter free ignition = encendido sin salpicaduras), en el que se aplica una corriente de soldadura débil al hilo de soldadura y se le desplaza en sentido hacia la pieza hasta hacer contacto con la pieza, hacia delante y hacia atrás, donde después de producirse un cortocircuito se invierte el sentido de avance del hilo y se retira el hilo de soldadura de modo continuo de la pieza, de modo que al retirar el hilo de soldadura se ceba el arco eléctrico. Eventualmente se vuelve a desplazar el hilo de soldadura hasta una distancia previamente definida respecto a la pieza. Antes del procedimiento de cebado SFI se lleva a cabo por lo tanto el proceso de eliminación de la escoria, donde la eliminación de la escoria tiene lugar automáticamente hasta que se detecte el cortocircuito. El procedimiento de cebado del arco eléctrico ajustado al respectivo proceso de soldadura no se ve influenciado negativamente por el proceso de eliminación de la escoria. Durante el proceso de eliminación de la escoria el hilo de soldadura se desplaza esencialmente en sentido hacia la pieza, con lo cual aumenta la fuerza de incidencia del hilo de soldadura sobre la pieza y por lo tanto se acelera la eliminación de la escoria.

También es ventajoso si se vigila la corriente del motor del aparato de avance del hilo y se determina por lo menos el primer contacto entre el hilo de soldadura y la pieza. De este modo se puede evitar que se deforme la pieza debido a la fuerza de avance del hilo de soldadura, aún si antes de la supervisión del cortocircuito no se había detectado ningún cortocircuito y por lo tanto todavía no había concluido el proceso de eliminación de la escoria.

El contacto entre del hilo de soldadura se determina de forma ventajosa mediante el rebasamiento de un valor límite predeterminado de la corriente del motor, durante un período de tiempo definido.

El movimiento cíclico de avance y retroceso del hilo de soldadura que se repite rápidamente, para el fin de eliminar la escoria se lleva a cabo preferentemente con una frecuencia regulable entre 50 Hz y 150 Hz. Debido a esta frecuencia relativamente alta se consigue que el proceso de soldadura no se prolongue de forma importante por la duración del proceso de eliminación de la escoria.

De acuerdo con otra característica de la invención está previsto que el movimiento cíclico de avance y retroceso de hilo de soldadura que se repite rápidamente para eliminar la escoria se realice con una frecuencia que corresponda a la frecuencia de movimiento del hilo de soldadura durante el proceso de soldadura que está ajustado.

También es ventajoso que al final del proceso de eliminación de la escoria se aumente la corriente de soldadura hasta un valor necesario para el siguiente proceso de cebado, con lo cual resulta posible que inmediatamente después de terminar el proceso de eliminación de la escoria pueda efectuarse el cebado del arco eléctrico.

Gracias a la medida de que el proceso de eliminación de la escoria se termine al cabo de un tiempo que se haya ajustado, se puede evitar una pérdida de tiempo innecesaria si la escoria no se desprende en el extremo del hilo de soldadura que ha de establecer el contacto, a causa del proceso de eliminación de la escoria.

El tiempo ajustado comienza preferentemente cuando el hilo de soldadura establece el primer contacto con la pieza, sin que se reconozca un cortocircuito.

La presente invención se explica con mayor detalle sirviéndose de los dibujos esquemáticos adjuntos. Éstos muestran:

Fig. 1 una representación esquemática de una máquina de soldadura o un equipo de soldadura;

Fig. 2 el extremo de un hilo de soldadura que ha de establecer contacto, con una escoria adherida, en representación esquemática;

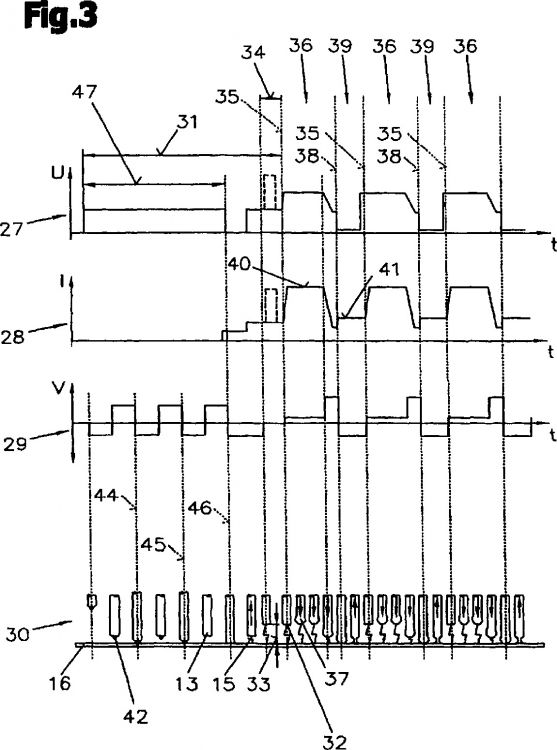

Fig. 3 esquemáticamente la variación en el tiempo de la tensión de soldadura, de la intensidad de corriente de soldadura así como un diagrama de movimiento correspondiente al hilo de soldadura durante un ejemplo de un proceso de soldadura con el procedimiento conforme a la invención.

Como introducción hay que señalar que las partes iguales del ejemplo de realización están dotadas de referencias iguales.

En la Fig. 1 está representado un equipo de soldadura 1 o una instalación de soldadura para los más diversos procesos o procedimientos, tal como por ejemplo soldadura MIG/MAG o WIG/TIG o procedimiento de soldadura mediante electrodos, procedimiento de soldadura de doble hilo/tándem, procedimiento de soldadura por plasma o de soldadura blanda, etc.

Reivindicaciones:

1. Procedimiento para la soldadura de una pieza (16) con un soplete (10) con un hilo de soldadura (13) que se va fundiendo, que durante un proceso de soldadura, durante el cual se forma un arco eléctrico (15) entre el hilo de soldadura (13) y la pieza (16), se desplaza mediante un aparato de avance del hilo (11) esencialmente en sentido hacia la pieza (16), iniciándose y llevándose a cabo un proceso para eliminar la escoria (42) al final del hilo de soldadura, caracterizado porque al iniciarse el proceso de eliminación de la escoria se reduce la corriente de soldadura (I) a un valor mínimo, y durante el proceso de eliminación de la escoria el soplete (10) no realiza ningún movimiento y el hilo de soldadura (13) se desplaza con un movimiento rápido recurrente de avance/retroceso de forma cíclica a lo largo de un recorrido predeterminado en sentido hacia la pieza (16) y en un recorrido menor nuevamente desde la pieza (16) separándose de ésta, de modo que predomina el transporte del hilo de soldadura (13) hacia la pieza (16), hasta que un sistema de supervisión de cortocircuito reconozca el establecimiento de un cortocircuito entre el hilo de soldadura (13) y la pieza (16), con lo cual termina el proceso de eliminación de la escoria.

2. Procedimiento según la reivindicación 1, caracterizado porque el proceso de eliminación de la escoria se realiza en un intervalo de tiempo (47) al comienzo de un proceso de cebado del arco eléctrico (15).

3. Procedimiento según la reivindicación 1, caracterizado porque el proceso de eliminación de la escoria se realiza durante un período de tiempo (47), durante un procedimiento de cebado del arco eléctrico (15).

4. Procedimiento según la reivindicación 1, caracterizado porque el proceso de eliminación de la escoria se realiza en un intervalo de tiempo (47) antes de un procedimiento para el cebado del arco eléctrico (15).

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque después de eliminar la escoria (42) se ceba el arco eléctrico (15) por medio de un procedimiento de cebado en el cual se aplica al hilo de soldadura (13) una corriente de soldadura (I) reducida, y se le desplaza de forma continua hacia adelante en sentido hacia la pieza (16) hasta hacer contacto con la pieza (16), se invierte el sentido de transporte del hilo al aparecer un cortocircuito y se retira el hilo de soldadura (13) de forma continua alejándolo de la pieza (16), de modo que al retirar el hilo de soldadura (13) se ceba el arco eléctrico (15).

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque se supervisa la corriente del motor del equipo de avance del hilo (11) y se determina por lo menos el primer contacto del hilo de soldadura (13) con la pieza (16).

7. Procedimiento según la reivindicación 6, caracterizado porque el contacto del hilo de soldadura (13) se determina por rebasarse un valor límite predeterminado de la corriente del motor a lo largo de un período de tiempo definido.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque el movimiento cíclico rápidamente recurrente de avance/retroceso del hilo de soldadura (13) para el fin de eliminar la escoria (42) se realiza con una frecuencia ajustable entre 50 Hz y 150 Hz.

9. Procedimiento según la reivindicación 8, caracterizado porque el movimiento cíclico rápidamente recurrente de avance/retroceso del hilo de soldadura (13) con el fin de retirar la escoria (42) se realiza con una frecuencia que se corresponda con la frecuencia de movimiento del hilo de soldadura (13) durante el proceso de soldadura que se ha ajustado.

10. Procedimiento según la reivindicación 1 a 9, caracterizado porque al terminar el proceso de eliminación de la escoria se eleva la corriente de soldadura (I) hasta un valor necesario para el subsiguiente proceso de cebado.

11. Procedimiento según la reivindicación 1 a 10, caracterizado porque el proceso de eliminación de la escoria termina al cabo de un tiempo consignado.

12. Procedimiento según la reivindicación 11, caracterizado porque el tiempo consignado al cabo del cual termina el proceso de eliminación de la escoria, se inicia cuando el hilo de soldadura (13) establece por primera vez contacto con la pieza (16), sin que se detecte un cortocircuito.

Patentes similares o relacionadas:

Alambre sólido y método de soldadura con arco sumergido en gas inerte, del 28 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambre sólido para soldadura con arco sumergido en gas inerte, que usa un gas inerte, y para soldadura de una chapa de acero galvanizado, consistiendo el alambre en, […]

Alambre sólido y método de soldadura con arco sumergido en gas inerte, del 28 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambre sólido para soldadura con arco sumergido en gas inerte, que usa un gas inerte, y para soldadura de una chapa de acero galvanizado, consistiendo el alambre en, […]

Dispositivo de soldadura a presión y procedimiento de soldadura a presión, del 17 de Julio de 2019, de KUKA Deutschland GmbH: Dispositivo de soldadura a presión con un dispositivo de plastificación y un dispositivo de recalcado , así como receptáculos de componentes (34, 35, 36, […]

Procedimiento de soldadura por arco y fuente de corriente de soldadura para realizar el procedimiento, del 3 de Julio de 2019, de LORCH SCHWEISSTECHNIK GMBH: Procedimiento de soldadura por arco eléctrico, en el que se quema un arco eléctrico entre un electrodo de soldadura consumible suministrado continuamente […]

Procedimiento y dispositivo para termosoldar un elemento de soldadura con una pieza de trabajo metálica, del 22 de Mayo de 2019, de Bolzenschweißtechnik Heinz Soyer GmbH: Procedimiento para termosoldar un elemento de soldadura , en particular, un perno, con una pieza de trabajo metálica mediante un arco eléctrico , […]

Fuente de alimentación para calentador de gas por arco eléctrico, del 26 de Septiembre de 2018, de UMICORE: Una fuente de alimentación CC para accionar un calentador de gas por arco eléctrico no transferido, que comprende: - un rectificador de CA a CC que proporciona […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE TUBOS METALICOS SOLDADOS., del 16 de Junio de 2004, de LA SOUDURE AUTOGENE FRANCAISE: LA INVENCION SE REFIERE A UN DISPOSITIVO Y A UN PROCEDIMIENTO DE FABRICACION DE UN TUBO METALICO FORMADO A PARTIR DE UNA HOJA METALICA QUE TIENE DOS BORDES LONGITUDINALES […]

METODOS Y DISPOSITIVOS PARA LA MEDICION Y EL CONTROL DE LOS CAUDALES MASICOS Y MAGNITUDES CORRELACIONADAS., del 16 de Mayo de 2003, de DANILOV, WLADIMIR: LA INVENCION SE REFIERE A UN PROCEDIMIENTO Y DISPOSITIVOS PARA EL REGISTRO CUANTITATIVO Y EVENTUALMENTE REGULACION DE CORRIENTES DE MASAS Y/O […]

FUENTE DE CORRIENTE ELECTRICA PARA SOLDADURAS., del 16 de Enero de 2003, de LORCH SCHWEISSTECHNIK GMBH: Fuente de corriente eléctrica para soldaduras, la cual comprende: Un transformador que, por el primario, está realizado para su conexión a una fuente de corriente […]