PROCEDIMIENTO PARA OBTENER MONOCRISTALES CZT MEDIANTE EL METODO BRIDGMAN MODIFICADO.

La presente invención describe un procedimiento para la obtención de un monocristal en volumen de Cd1-xZnxTe-CZT,

según el método Bridgman Modificado que utiliza un crisol de nitruro de boro pirolítico y comprende un proceso de crecimiento en vapor que comprende las siguientes etapas: someter el sistema de crecimiento a una temperatura constante superior en 20ºC con respecto a la temperatura del punto de fusión del material de partida; disminución de la temperatura del sistema de crecimiento alcanzada en la etapa anterior hasta alcanzar una temperatura de 1120ºC; y mantener la temperatura alcanzada en la etapa anterior constante hasta el recocido del monocristal. La invención también se refiere a un aparato para llevar a cabo el procedimiento que comprende 3 elementos calefactores que proporcionan un perfil de temperatura para obtener el monocristal

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801502.

Solicitante: UNIVERSIDAD AUTONOMA DE MADRID.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: DIEGUEZ DELGADO, ERNESTO, CARCELEN VALERO,VERONICA.

Fecha de Solicitud: 22 de Mayo de 2008.

Fecha de Publicación: .

Fecha de Concesión: 1 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- C30B11/00 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › Crecimiento de monocristales por simple solidificación o en un gradiente de temperatura, p. ej. método de Bridgman-Stockbarger (C30B 13/00, C30B 15/00, C30B 17/00, C30B 19/00 tienen prioridad; bajo un fluido protector C30B 27/00).

- C30B35/00 C30B […] › Aparatos no previstos en otro lugar, especialmente adaptados para la ejecución de los procesos de crecimiento, producción o tratamiento posterior de monocristales o de materiales policristalinos homogéneos de estructura determinada.

Clasificación PCT:

- C30B11/00 C30B […] › Crecimiento de monocristales por simple solidificación o en un gradiente de temperatura, p. ej. método de Bridgman-Stockbarger (C30B 13/00, C30B 15/00, C30B 17/00, C30B 19/00 tienen prioridad; bajo un fluido protector C30B 27/00).

- C30B35/00 C30B […] › Aparatos no previstos en otro lugar, especialmente adaptados para la ejecución de los procesos de crecimiento, producción o tratamiento posterior de monocristales o de materiales policristalinos homogéneos de estructura determinada.

Fragmento de la descripción:

Procedimiento para obtener monocristales CZT mediante el método Bridgman modificado.

Campo de la invención

La presente invención se encuadra dentro del campo de la obtención de monocristales semiconductores, en particular de Cd1-xZnxTe-CZT, que encuentran aplicación por ejemplo como detectores de radiación X y Gamma. En particular la presente invención se refiere a un procedimiento para la obtención de monocristales en volumen de CZT mediante el método Bridgman Modificado con la utilización de un crisol de nitruro de boro pirolítico (pBN).

Antecedentes de la invención

En los últimos años ha aumentado de forma notable el interés y el estudio de los semiconductores en general, y sus aleaciones, debido a que son utilizados en numerosas aplicaciones por sus propiedades electro-ópticas, luminiscentes y fotoeléctricas. En particular, los materiales basados en Telururo de Cadmio y Zinc (Cd1-xZnxTe-CZT) son extraordinariamente importantes para su utilización como sensores de radiación, dispositivos fotorrefractivos, sustratos para celdas fotovoltaicas, etc., Por tanto encuentran aplicación en el campo de la medicina nuclear, en sistemas de seguridad, en la prevención de actos terroristas, en aplicaciones para obtención de energía, etc.

Sin embargo, el uso comercial de materiales basados en CZT es limitado debido no solamente a los problemas que se derivan de la preparación del material en forma monocristalina, sino también a su escasez en el mercado debido a la dificultad en la obtención de dicho material en forma monocristalina, con propiedades suficientemente adecuadas, y en un volumen en centímetros cúbicos de monocristal necesario para su aplicación.

Uno de los métodos de obtención de monocristales de CZT en volumen es el método Bridgman a partir del fundido, con baja o alta presión, en el que el material fundido, contenido en una ampolla de crecimiento, se desplaza verticalmente en un perfil de temperatura adecuado; la ampolla puede estar cerrada a baja presión, o abierta, en cuyo caso está contenida en un recipiente exterior sometido a altas presiones.

Sin embargo, el método Bridgman y sus variantes, presentan ciertas desventajas. En este sentido, el monocristal obtenido presenta inclusiones de Te, que reducen la eficiencia del monocristal cuando se utiliza por ejemplo como detector; además el monocristal presenta diversos granos a lo largo del monocristal y sobre todo, multiplicidad de los mismos en la zona inicial y final del monocristal, lo cual limita el rendimiento del mismo, de modo que la mejor relación experimental obtenida entre material inicial y el monocristal resultante presenta unos valores muy bajos en torno a un 15%. Asimismo, el monocristal presenta falta de estequiometria del material debido a la deficiencia de Cd considerando la baja presión de vapor del mismo.

Por tanto, a la vista de lo expuesto, sigue existiendo la necesidad en el estado de la técnica de proporcionar procedimientos alternativos para la obtención de monocristales semiconductores en volumen de Cd1-xZnxTe, en particular, mediante el método Bridgman Modificado de crecimiento en vapor de cristales en volumen que superen al menos en parte las desventajas mencionadas anteriormente.

En este sentido los inventores han descubierto sorprendentemente que es posible construir un perfil de temperatura determinado en el método de Bridgman Modificado que utiliza un crisol de nitruro de boro pirolítico (pBN), en el que se desplaza el sistema de crecimiento del monocristal, y así obtener un único monocristal crecido en vapor con orientación (111) y desviado 0º con respecto al eje de tiro, como se detalla a continuación.

Breve descripción de las figuras

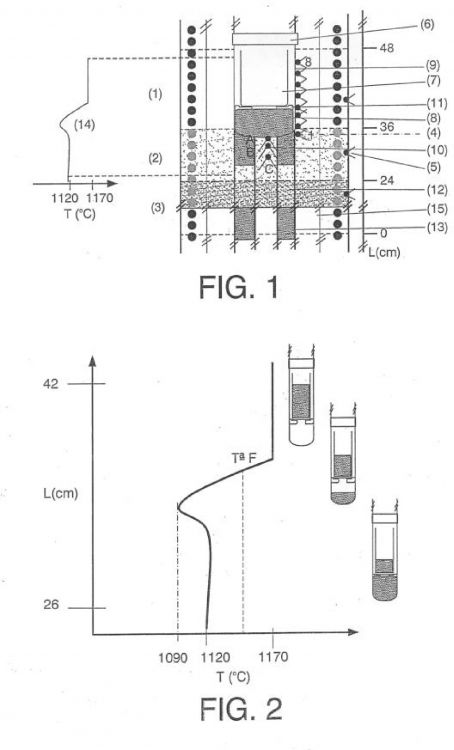

Figura 1: esquema de un aparato adecuado para llevar a cabo el procedimiento de la invención.

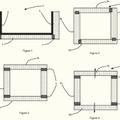

Figura 2: diagrama en el que se representa el perfil de temperatura durante la etapa de crecimiento del monocristal.

Figura 3: fotografías del interior del monocristal cortado longitudinalmente.

Figura 4: fotografía del monocristal.

Descripción de la invención

En un aspecto la presente invención se refiere a un nuevo procedimiento para la obtención de un monocristal en volumen de Cd1-xZnxTe-CZT, según el método Bridgman Modificado que utiliza un crisol de nitruro de boro pirolítico (pBN) que comprende un proceso de crecimiento en vapor del monocristal caracterizado porque comprende las siguientes etapas:

(i) someter el sistema de crecimiento a una temperatura constante superior en 20ºC respecto a la temperatura del punto de fusión del material de partida;

(ii) disminución de la temperatura del sistema de crecimiento alcanzada en la etapa anterior sometiendo el sistema a un gradiente de temperatura de 10ºC/cm durante su desplazamiento hasta que el sistema de crecimiento alcanza una temperatura de 1120ºC; y

(iii) mantener el sistema de crecimiento a la temperatura alcanzada en la etapa (ii) constante hasta el recocido del monocristal.

El sistema de crecimiento (Figura 1) en el método de Bridgman Modificado está constituido por una ampolla de cuarzo (9) en cuyo interior se dispone el crisol de nitruro de boro pirolítico (7) que se mantiene sobre cuatro pines de cuarzo (11) de modo que existe un área libre entre la ampolla y el crisol (8). En la parte superior del crisol queda asimismo un espacio vacío hasta el cilindro de cuarzo (6) que sella la ampolla de cuarzo. El material de partida a sintetizar se encuentra en el interior del crisol de (pBN).

El procedimiento de la invención crea un perfil de temperatura (14) y permite cristalizar CZT en vapor con orientación (111) y desviado 0º con respecto al eje de tiro. En los materiales a cristalizar de fórmula Cd1-xZnxTe-CZT, x es está comprendido entre 4% y 20%. En una realización particular x es 15%.

En la etapa (i) del proceso de crecimiento, el sobrecalentamiento en 20ºC por encima del punto de fusión del material de partida situado previamente en el crisol de pBN permite la ruptura de los aglomerados de Te.

Los materiales de partida que se añaden después de su limpieza exhaustiva (ver más adelante) se funden a una velocidad típicamente comprendida entre 20ºC/h y 150ºC/h, preferiblemente a 50ºC/h hasta alcanzar dicha temperatura de fusión aumentada en 20ºC.

En la etapa (ii) se produce el desplazamiento del sistema de crecimiento a lo largo del perfil de temperatura (14) sometiendo el material fundido a un gradiente de temperatura del orden de 10ºC/cm y con una velocidad de desplazamiento de 0,4 mm/h durante un tiempo típicamente de 216 horas. Tanto la velocidad de crecimiento como el tiempo necesario de esta etapa dependen de la cantidad de material a sintetizar. En este sentido un experto en la materia puede modificar y ajustar estos parámetros de forma sencilla.

En esta etapa los vapores se dispersan hasta la parte más fría del sistema de crecimiento (8) y se condensan en el área vacía situada entre el extremo inferior de la ampolla y el crisol de pBN. Empieza por tanto la cristalización en un único punto de nucleación favoreciéndose la formación de un solo grano. Esta área, que actúa como zona de crecimiento, comprende en una realización particular una longitud de 60 mm.

En la etapa (iii) el sistema de crecimiento que contiene el monocristal de Cd1-xZnxTe-CZT ya crecido se somete a una temperatura constante durante un tiempo típicamente de 144 horas, donde tiene lugar el recocido del mismo, que favorece la reducción de la concentración de vacantes de Cd.

El proceso de crecimiento supone por tanto someter el sistema de crecimiento a un perfil de temperatura en el que se basa la presente invención. Este perfil de temperatura (14) de acuerdo con una realización particular de la invención se representa también en el diagrama de la Figura 2, en el que en abcisas se representa la temperatura T(ºC) frente a la longitud L(cm) en ordenadas, Tª F indica el punto de fusión, y en la que se representa la evolución del sistema de crecimiento en función de la posición y de la temperatura a la que se encuentra.

El sistema de crecimiento es una parte del aparato que constituye un objeto adicional de la presente invención, útil para llevar a cabo el procedimiento de la presente invención que se describe a continuación.

Para llevar a cabo dicho procedimiento...

Reivindicaciones:

1. Procedimiento para la obtención de un monocristal en volumen de Cd1-xZnxTe-CZT, según el método Bridgman Modificado que utiliza un crisol de nitruro de boro pirolítico que comprende un proceso de crecimiento en vapor del monocristal caracterizado porque comprende las siguientes etapas:

(i) someter el sistema de crecimiento a una temperatura constante superior en 20ºC con respecto a la temperatura del punto de fusión del material de partida;

(ii) disminución de la temperatura del sistema de crecimiento alcanzada en la etapa anterior sometiéndolo a un gradiente de temperatura de 10ºC/cm a medida de se desplaza el sistema de crecimiento hasta que el sistema de crecimiento alcanza una temperatura de 1120ºC; y

(iii) mantener el sistema de crecimiento a la temperatura alcanzada en la etapa (ii) constante hasta el recocido del monocristal.

2. Procedimiento según la reivindicación 1, en el que los materiales de partida se funden a una velocidad comprendida entre de 20ºC/h y 150ºC/h hasta alcanzar la temperatura constante de la etapa (i).

3. Procedimiento según cualquiera de las reivindicaciones 1 o 2, en el que en la disminución de la temperatura de la etapa (ii) se hace desplazando el sistema de crecimiento a una velocidad de 0,4 mm/h durante un tiempo de 216 horas.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, que comprende además las siguientes etapas previas al proceso de crecimiento:

1) - limpiar la ampolla de cuarzo (9)

2) - limpiar el crisol de pBN (7)

3) - limpiar el material de partida;

4) - llenar el crisol de pBN (7);

5) - introducir el crisol de pBN en el interior de la ampolla de cuarzo;

6) - introducir el cilindro de cuarzo (6);

7) - cerrar la ampolla de cuarzo en vacío dinámico;

8) - colocar los termopares de medida;

9) - introducir todos los componentes en el interior de un tubo de cuarzo protector (15).

5. Procedimiento según la reivindicación 4 en el que la etapa 1) comprende llevar a cabo las siguientes operaciones:

6. Procedimiento según la reivindicación 4, en el que la etapa 2) comprende llevar a cabo las siguientes operaciones:

7. Procedimiento según la reivindicación 4, en el que la etapa 3) comprende introducir el material de partida en HCl concentrado durante 10 minutos, y a continuación en un baño de metanol, donde se mantiene hasta su utilización.

8. Procedimiento según la reivindicación 4, en el que la etapa 4) comprende introducir en el crisol los elementos químicos individuales de calidad 6N, para la obtención del monocristal y en este orden: Te, Zn y Cd.

9. Procedimiento según la reivindicación 4, en el que la etapa 6) comprende introducir el cilindro de cuarzo (6) y realizar un vacío de 10-6 mbar, durante 16 horas.

10. Procedimiento según la reivindicación 4, en el que la etapa 7) comprende el cerrado de la ampolla en vacío dinámico mediante una llama de O2 y propano, sobre la zona ocupada por el cilindro de cuarzo.

11. Procedimiento según cualquiera de las reivindicaciones 1 a 10, que comprende enfriar el monocristal obtenido en la etapa (iii) hasta temperatura ambiente.

12. Procedimiento según la reivindicación 11, en el que el enfriamiento se produce a una velocidad comprendida entre 2ºC/h y 50ºC/h.

13. Aparato para la puesta en práctica del procedimiento según cualquiera de las reivindicaciones 1 a 12, que comprende:

14. Aparato según la reivindicación 13, en el que el sistema de crecimiento comprende una ampolla de cuarzo (9) en cuyo interior se dispone un crisol de nitruro de boro pirolítico (7) que se mantiene sobre cuatro pines de cuarzo de la ampolla (11) dejando un área libre entre la ampolla y el crisol (8) y un espacio vacío hasta el cilindro de cuarzo (6) que sella la ampolla de cuarzo.

15. Aparato según la reivindicación 14, caracterizado porque las dimensiones de la ampolla de cuarzo (9) son 25 mm de diámetro interior, 1.5 mm de espesor y una longitud total de 450 mm; tiene uno de los extremos cerrado en forma de semiesfera, y presenta un estrangulamiento de la misma a 230 mm, que soporta el cilindro de cuarzo (6); el crisol de nitruro de boro pirolizado (7) presenta 150 mm de longitud, 23 mm de diámetro interno y 1 mm de espesor y se encuentra soportado sobre cuatro pines de cuarzo (11) situados a 60 mm del extremo inferior cerrado en forma de semiesfera de la ampolla de cuarzo dejando un área libre de contacto entre la ampolla y el crisol del 90% y 20 mm de espacio vacío en la parte superior de la ampolla, entre la parte superior del crisol (7) y el cilindro de cuarzo (6), dejando 1 mm de vacío entre la pared del crisol y la ampolla de cuarzo (9).

16. Aparato según la reivindicación 13, en el que la temperatura del horno (1) es 1100ºC, la temperatura del horno (2) es 1135ºC y la temperatura del horno (3) es 1100ºC.

17. Aparato según cualquiera de las reivindicaciones 13 o 16, en el que la longitud de los tres elementos calefactores es 480 mm; presentan un orificio interior de diámetro 35 mm, y el orden es el siguiente: el elemento calefactor (3) en la parte inferior en la posición 0-240 mm; el elemento calefactor (2) en la parte central en la posición 240-360 mm; y el elemento calefactor (1) en la parte superior en la posición 360-480 mm.

18. Aparato según cualquiera de las reivindicación 13 a 17, que comprende los siguientes termopares de Pt/Pt-Rh:

3 termopares de medida situados respectivamente en el centro de los tres elementos calefactores (5), y

11 termopares situados de la siguiente forma:

3 en el interior de un tubo de cuarzo que soporta la ampolla de cuarzo, y situados en la parte central de tubo de cuarzo (10); y 8 termopares en el exterior de la ampolla de cuarzo en forma de espiral.

19. Aparato según cualquiera de las reivindicaciones 13 a 18, que comprende un tubo de cuarzo como soporte de la ampolla de cuarzo, centrado con respecto a la ampolla de 12 mm de diámetro interior y 1,5 mm de espesor.

20. Aparato según la reivindicación 19, en el que el tubo de cuarzo está centrado con 5 gramos de manta de alúmina en la parte superior ocupando una longitud de 6 mm, y 6 gramos en la parte inferior ocupando una longitud de 7,5 mm y dejando una zona vacía entre ambas partes de 16 mm de longitud.

21. Aparato según cualquiera de las reivindicaciones 13 a 20, en el que el conjunto formado por la ampolla de cuarzo (9), el crisol de nitruro de boro pirolítico, el tubo de cuarzo soporte de la ampolla, los termopares de medida (10) en el interior del tubo de cuarzo, y los 8 termopares en el exterior de la ampolla de cuarzo en forma de espiral se encuentran dentro de un tubo de cuarzo protector (15) de 70 cm de longitud, 32 mm de diámetro y 1,5 mm de espesor.

22. Empleo del monocristal obtenido por el procedimiento según cualquiera de las reivindicaciones 1 a 12, como detector de radiación X y Gamma, en materiales fotoeléctricos y en células fotovoltaicas.

Patentes similares o relacionadas:

Procedimiento de purificación del silicio, del 6 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de purificación del silicio que comprende por lo menos las etapas que consisten en: a) disponer de un recipiente que comprende […]

Procedimiento y dispositivo de tratamiento de la superficie libre de un material, del 9 de Octubre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de tratamiento de una superficie libre de un material, que comprende una etapa (E1) de emisión de al menos un primer flujo gaseoso (QL1pur-QL4pur y QCpur), una […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (beta-Ga2O3) a partir de la masa fundida contenida dentro de un crisol metálico controlando la presión parcial de O2, del 26 de Junio de 2019, de FORSCHUNGSVERBUND BERLIN E.V.: Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (b-Ga2O3) a partir de la masa fundida contenida en un crisol metálico, que comprende […]

Crisol para la solidificación direccional de silicio multicristalino o casi-monocristalino por recogida de gérmenes, del 13 de Mayo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la solidificación direccional de un lingote de silicio, comprendiendo dicho crisol un molde destinado a recibir silicio en fusión, y un elemento […]

Rellenado secuencial de molde, del 5 de Marzo de 2019, de HOWMET CORPORATION: Un método de fundición de aleación o metal líquido, que comprende suministrar una masa fundida de aleación o metal a una pluralidad de moldes que se conectan […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Procedimientos de fabricación de cuerpos semiconductores delgados a partir de material fundido, del 10 de Septiembre de 2018, de 1366 Technologies Inc: Procedimiento de fabricación de un cuerpo semiconductor, comprendiendo el procedimiento las etapas de: a. proporcionar un material semiconductor […]