PROCEDIMIENTO DE OBTENCION DE LOS VALORES OPTIMOS DE LOS PARAMETROS PARA SOLDADURAS ELECTRICAS CON SOLAPE SIN APORTACION.

Procedimiento de obtención de los valores óptimos de los parámetros para soldaduras eléctricas con solape sin aportación.

Este tipo de soldaduras por solape y sin aportación de material, suele realizarse mediante roldanas que se mueven a lo largo de las chapas a soldar a una velocidad determinada y aplicando una corriente elevada. El procedimiento consiste en determinar a priori la razón adecuada entre intensidad de corriente y el volumen de material a unir, y extrapolar a posteriori, los valores de la intensidad en función de los cambios de espesor de las piezas que van a ser soldadas. El objeto de la invención es garantizar que todas las soldaduras realizadas conforme al procedimiento sean homogéneas, independientemente del espesor de las piezas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201000603.

Solicitante: URIARTE BURGOS, Miguel Angel.

Nacionalidad solicitante: España.

Inventor/es: URIARTE BURGOS,Miguel Angel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K11/25 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 11/00 Soldadura por resistencia; Seccionamiento por calentamiento por resistencia. › Dispositivos de vigilancia.

Descripción:

Procedimiento de obtención de los valores óptimos de los parámetros para soldaduras eléctricas con solape sin aportación.

Sector de la técnica La invención se encuentra en el sector técnico de los procesos de soldaduras mediante corrientes eléctricas.

Estado de la técnica (antecedentes de la invención)

En la industria la soldadura eléctrica sin aportación lleva años funcionando para unir por ejemplo chapas de acero, aplicando para ello un tipo de máquinas que suministran una cantidad de corriente constante a unas roldanas que presionan las chapas a unir, de tal forma que la corriente suministrada, se hace pasar de una roldana a la otra atravesando las chapas, mientras se desplazan a lo largo de ellas girando cada una por un lado.

El paso de la corriente de alta intensidad hace que en la unión entre chapas se genere una altísima temperatura que funde el material uniéndolo entre sí.

Las variaciones entre espesores a soldar máximos suelen ser del orden del 150% del espesor menor.

Para cada posible combinación de espesores a soldar hay que realizar pruebas variando adecuadamente los parámetros hasta dar con la combinación óptima.

Esto conlleva en las puestas en marcha de las instalaciones de soldadura de este tipo mucho trabajo y tiempo, además de no conseguir que todas las soldaduras sean homogéneas entre sí.

Si se quisiera soldar formatos y calidades diferentes a con los que se han hecho las pruebas, se corre el riesgo de no saber que resultado se obtendría por no tener la certeza de en que medida influyen cada uno de los parámetros, si bien, si es conocido el sentido en el que cada uno de ellos actúa, lo que no se sabe es cuantificarlo.

En la medida en la que la industria se debe adaptar rápidamente a nuevos cambios en los productos que fabrica, esta falta de flexibilidad, de no poder realizar soldaduras en nuevos formatos sin realizar las pruebas previas, restringe su capacidad de adaptación.

La medida de la temperatura (mediante cámaras termográficas) no sirve como un indicador fiable de las soldaduras, si bien puede servir una vez conocidos los valores adecuados de los parámetros, para detectar anomalías.

Es con la termografía y con pruebas de embutición como se intenta garantizar el buen o mal estado de una soldadura en concreto, pero esto resta productividad ya que no siempre se pueden hacer pruebas de embutición (que son destructivas por lo que se hacen en recortes de los extremos de las soldaduras) y que con todo no son definitivas.

El garantizar que todas las soldaduras son buenas es muy importante ya que su rotura produce perdidas importantes.

Problema técnico planteado El problema radica en que los valores de corriente, solapes, y velocidad de soldadura (los metros por minuto de chapa que se suelda) amén, de otros no tan críticos, como la presión de las roldanas, deben de ser inferidos en base a las pruebas de soldaduras que se han de realizar para cada uno de los espesores que se quieren soldar y para cada tipo de material.

Con el presente procedimiento los valores se determinan de forma automática sin la necesidad de realizar más soldaduras de prueba.

Descripción de la invención El procedimiento propuesto consiste en mantener constante el ratio entre la cantidad de intensidad suministrada y el volumen de material a soldar (superficie solapada por la suma de los espesores solapados) de forma que se aporte para un determinado tipo de material la misma cantidad de energía independiente de los espesores que intervengan. Este ratio debe ser buscado empíricamente y una vez hallado se extrapola a cualquier tipo de espesor respetando las máximas variaciones de espesor que suelen ser del orden del 150% del espesor menor.

Para intensidades dadas en kiloamperios, medidas de espesores y solapes dados en milímetros y velocidades de soldadura dadas en metros por minuto el ratio sale en amperios segundo por milímetro cúbico.

Exposición de un modo de realización Como ejemplo suponemos que el ratio adecuado para aceros es de 40 A seg/mm3

Ejemplo numérico explicativo Formula que recoge el procedimiento:

Ka. 60/Vel 120.Ka. -----------------------------------------= -------------------------------------------= 40 A seg/mm3. 1/2 L Solapes. L Espesores Vel. L Solapes. L Espesores Ka (Kilo amperios)

Solapes en milímetros Espesores en milímetros Vel. (velocidad de avance de las roldanas en metros/minuto)

A seg/mm3 Valor de la razón adecuada para soldar aceros normales

Ejemplo numérico Soldadura de una chapa de acero con un espesor de 4 mm. con una chapa de acero con un espesor de 3 mm. solapada por un lado 2, 2 mm y por el otro lado 3, 9 mm.

Los valores adecuados de corriente y de velocidad de soldadura para aceros normales que se desprenden de la formula anterior pueden ser por ejemplo 45, 5 Ka. de corriente y de 3, 2 m/min. de velocidad. (evidentemente se pueden fijar unos parámetros según las necesidades y variar en consecuencia el resto para acercarse al valor adecuado de la constante que se ha demostrado empíricamente que garantiza las soldaduras, en este caso 40 A seg/mm3) .

120 X 45, 5 Ka 5460 ---------------------------------------------------------------= ------------ 40 A seg/mm3. 3, 2 m/min. (2, 2 mm + 3, 9 mm) (3 mm + 4 mm) 136, 64

Conociendo el ratio adecuado para un material en concreto (40 A seg/mm3 en este ejemplo) y siendo datos también los espesores a soldar, si se fijan el solape y la velocidad de soldadura se obtiene la intensidad optima de soldadura. También se puede dejar fija la intensidad y el solape y obtener la velocidad de soldadura u obtener el solape fijando la velocidad y la intensidad, según las necesidades.

Descripción de las figuras En el anexo con el dibujo, en la figura N° 1 se quiere representar (vista en planta) las dos chapas a soldar con su solape.

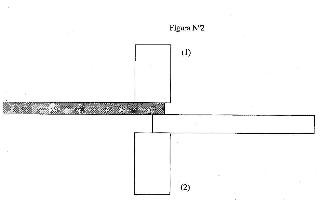

En la figura N° 2 (vista de perfil) se representan las chapas a soldar solapadas y las roldanas de soldadura (1) y (2) por las que se suministra la corriente.

Reivindicaciones:

Procedimiento para la obtención de los valores óptimos de los parámetros para soldaduras eléctricas con solape sin aportación con la ventaja de eliminar las pruebas que son necesarias efectuar para cada una de las posibles 5 combinaciones de espesores que se quieran soldar al poderse deducir de los valores obtenidos de una sola combinación de espesores y además siendo todas las soldaduras homogéneas.

Se declaran como no divulgadas ni practicadas en España, las siguientes reivindicaciones.

3. El procedimiento según la reivindicación n° 1 tampoco se debe restringir a los aceros ya que lo que subyace del procedimiento es la aplicación de un ratio de intensidad por unidad de volumen que puede servir para cualquier tipo de material conductor (ratio específico para cada material) como aluminio u otros.

Patentes similares o relacionadas:

Robot articulado que lleva un cabezal de soldadura por resistencia eléctrica con electrodos ubicados en el mismo lado, procedimiento correspondiente de soldadura por resistencia eléctrica en un componente a soldar, del 7 de Agosto de 2019, de COMAU S.P.A.: Un robot articulado (R) que lleva un cabezal de soldadura por resistencia eléctrica (T) con electrodos ubicados en el mismo lado, el robot articulado (R) tiene una muñeca […]

Aparato para el remachado, del 7 de Agosto de 2019, de COMAU S.P.A.: Aparato para aplicar remaches en una parte (π) de una superficie plana de una pieza (P), en el que dicha parte (π) de la superficie plana define un eje operativo […]

Dispositivo de soldadura por resistencia con un sensor de carga, del 15 de Mayo de 2019, de Tecna S.p.A: Dispositivo de soldadura por resistencia, que comprende unos medios para mover entre sí un par de mordazas , que soportan unos respectivos electrodos […]

Cabezal de soldadura para una máquina para la formación de malla metálica, procedimiento de soldadura relativa y máquina para la formación de malla metálica utilizando dicho cabezal de soldadura, del 4 de Octubre de 2018, de M.E.P. MACCHINE ELETTRONICHE PIEGATRICI S.P.A.: Cabezal de soldadura para la formación de una malla metálica que comprende alambres longitudinales y alambres transversales , que comprende al menos una unidad de alimentación […]

Cabezal de soldadura para una máquina para la formación de malla metálica, procedimiento de soldadura relativa y máquina para la formación de malla metálica utilizando dicho cabezal de soldadura, del 4 de Octubre de 2018, de M.E.P. MACCHINE ELETTRONICHE PIEGATRICI S.P.A.: Cabezal de soldadura para la formación de una malla metálica que comprende alambres longitudinales y alambres transversales , que comprende al menos una unidad de alimentación […]

Procedimiento para el control y/o la regulación de un movimiento de pinza portaelectrodos, del 5 de Abril de 2017, de SWAC ELECTRONIC GMBH: Procedimiento para el control y/o la regulación de un movimiento de pinza portaelectrodos por medio de un accionamiento de pinza portaelectrodos […]

Procedimiento y dispositivo de soldadura para la determinación de la intensidad de la corriente de soldadura al soldar marcos de recipientes, del 18 de Enero de 2017, de SOUDRONIC AG: Procedimiento para la determinación de la intensidad de corriente de soldadura a emplear para la soldadura eléctrica de costuras de resistencia a tope por costura de soldaduras […]

Procedimiento y dispositivo de soldadura para determinar la corriente eléctrica de soldadura a aplicar durante la soldadura de engastes de envases, del 14 de Diciembre de 2016, de SOUDRONIC AG: Procedimiento para determinar la corriente de soldadura a aplicar durante la soldadura de costuras con resistencia de engastes de envases sucesivos, que presentan […]

Método y sistema para soldar partes juntas utilizando un proceso de soldadura con recalcado por resistencia, del 29 de Junio de 2016, de Fontijne Grotnes B.V: Un método para soldar partes soldables juntas, por ejemplo para soldar objetos anulares, en donde las partes (1A, 1B) se someten a un proceso de soldadura térmica […]