PROCEDIMIENTO DE OBTENCION DE REDES DE DIFRACCION DE FASE EN UN SUSTRATO MEDIANTE ABLACION LASER DE UN BLANCO.

La invención se refiere a un procedimiento de obtención de redes de difracción de fase en un sustrato (2) mediante ablación láser de un blanco (1),

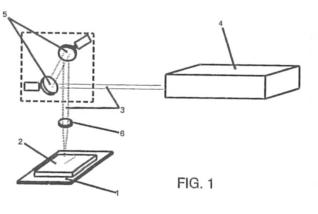

siendo definido un patrón de red de difracción de fase mediante medios informáticos. El procedimiento propuesto consta de las etapas de focalizar un haz (3) de un láser (4) en un blanco (1) en un área de trabajo para la ablación de dicho blanco (1), orientar mediante un conjunto de galvanómetros (5) el haz (3) para realizar el patrón de red de difracción de fase sobre el blanco (1), homogeneizar el haz (3) con la ayuda de una lente de campo plano (6) para lograr una densidad de potencia homogénea en el área de trabajo. Con este procedimiento, la red de difracción de fase se puede realizar en una única fase, sin la presencia de elementos externos, siendo un procedimiento no contaminante, sencillo, rápido y preciso

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200703475.

Solicitante: UNIVERSIDADE DE SANTIAGO DE COMPOSTELA.

Nacionalidad solicitante: España.

Provincia: A CORUÑA.

Inventor/es: DE LA FUENTE LEIS, GERMAN, FLORES ARIAS,MARIA TERESA, GOMEZ-REINO CARNOTA,CARLOS, CASTELO PORTA,ANTONIO.

Fecha de Solicitud: 28 de Diciembre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 17 de Mayo de 2011.

Clasificación Internacional de Patentes:

- B23K26/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Colocación o vigilancia de las piezas, p. ej. con relación al punto de impacto; Alineación, apuntamiento o focalización del haz de rayos láser.

- B23K26/12 B23K 26/00 […] › bajo ambientes o atmósfera especial, p. ej. en un recinto.

- C23C14/04F

- C23C14/28 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › por energía electromagnética o por radiación corpuscular (C23C 14/32 - C23C 14/48 tienen prioridad).

- G02B5/18M2

Clasificación PCT:

- B23K26/02 B23K 26/00 […] › Colocación o vigilancia de las piezas, p. ej. con relación al punto de impacto; Alineación, apuntamiento o focalización del haz de rayos láser.

- B23K26/12 B23K 26/00 […] › bajo ambientes o atmósfera especial, p. ej. en un recinto.

- C23C14/04 C23C 14/00 […] › Revestimiento de partes determinadas de la superficie, p. ej. por medio de máscaras.

- C23C14/28 C23C 14/00 […] › por energía electromagnética o por radiación corpuscular (C23C 14/32 - C23C 14/48 tienen prioridad).

- G02B5/18 FISICA. › G02 OPTICA. › G02B ELEMENTOS, SISTEMAS O APARATOS OPTICOS (G02F tiene prioridad; elementos ópticos especialmente adaptados para ser utilizados en los dispositivos o sistemas de iluminación F21V 1/00 - F21V 13/00; instrumentos de medida, ver la subclase correspondiente de G01, p. ej. telémetros ópticos G01C; ensayos de los elementos, sistemas o aparatos ópticos G01M 11/00; gafas G02C; aparatos o disposiciones para tomar fotografías, para proyectarlas o para verlas G03B; lentes acústicas G10K 11/30; "óptica" electrónica e iónica H01J; "óptica" de rayos X H01J, H05G 1/00; elementos ópticos combinados estructuralmente con tubos de descarga eléctrica H01J 5/16, H01J 29/89, H01J 37/22; "óptica" de microondas H01Q; combinación de elementos ópticos con receptores de televisión H04N 5/72; sistemas o disposiciones ópticas en los sistemas de televisión en colores H04N 9/00; disposiciones para la calefacción especialmente adaptadas a superficies transparentes o reflectoras H05B 3/84). › G02B 5/00 Elementos ópticos distintos de las lentes (guías de luz G02B 6/00; elementos ópticos lógicos G02F 3/00). › Rejillas de difracción.

Fragmento de la descripción:

Procedimiento de obtención de redes de difracción de fase en un sustrato mediante ablación láser de un blanco.

Campo de la invención

La presente invención pertenece al campo de los métodos empleados para la fabricación de redes de difracción de fase. Más concretamente, la presente invención emplea la ablación láser de un blanco para crear dicha red de difracción de fase sobre un sustrato.

Antecedentes de la invención

En la actualidad existen diferentes métodos para la fabricación de redes de difracción de fase. En términos generales, los documentos E.G. Loewen and E. Popov, Diffraction Gratings and Applications (Marcel Dekker, New York, 1997) y C. Palmer, Diffraction Grating Handbook, 5th ed. describen los conceptos básicos de las redes de difracción de fase y los principales métodos de fabricación.

Uno de estos métodos es la holografía. Dicha técnica está descrita en T.J. Suleski, B. Bagget, W.F. Delaney, C. Koehler and E.G. Johnson, "Fabrication of high-spatial-frequency gratings through computer-generated near-field holography", Opt. Lett. 24, 602-604 (1999). Esta técnica presenta una serie de desventajas, entre las que se pueden citar el hecho de que se necesita una configuración altamente estable para la realización con éxito del proceso como mesas sin vibración, estabilidad del láser, material de registro de buena calidad. Por otro lado, es un método poco flexible a la hora de grabar distintos tipos de redes ya que hay que cambiar toda la configuración experimental para grabar una red de otras características.

La técnica de la fotolitografía puede también ser empleada para la elaboración de redes de difracción de fase. Dicha técnica se describe en M. Kufner and S. Kufner, "Micro-Optics and Lithography", VUB Press, ed. (Brussels, Belgium, 1997). Esta técnica se caracteriza porque es un proceso de múltiples etapas, lo que aumenta el tiempo de fabricación. Adicionalmente es necesario utilizar máscaras, resinas, productos químicos, etc. para la obtención del producto final, lo que encarece el proceso. Además, los errores de fabricación de la máscara afectan la calidad del producto final. Asimismo, las máscaras utilizadas se suelen ver dañadas después del contacto con la resina.

La litografía por haz de electrones, divulgada en R. Waldhäusl, B. Schnabel, P. Dannberg, E.-B. Kley, A. Bräuer and W. Karthe, "Efficient coupling into polymer waveguides by gratings", Appl. Opt. 36, 9383-9390 (1997), puede ser empleada también con el mismo fin. Sin embargo, como se dice en K. Arshak, M. Mihov, A. Arshak, D. McDonagh and D. Sutton, "Novel dry-developed focused ion beam lithography scheme for nanostructure applications", Microelectron. Eng. 73-74, 144-151 (2004), presenta algunos problemas como baja sensibilidad de la resina a los electrones, retrodispersión del haz de electrones, efectos de proximidad, errores de stitching (punteado), así como un área pequeña de trabajo, de unos pocos milímetros, 1 mm x 2 mm.

Por último, la irradiación láser de vidrios fotosensibles, descrita en K.O. Hill, B. Malo, F. Bilodeau, D.C. Johnson and J. Albert, "Bragg gratings fabricated in monomode photosensitive optical fiber by UV exposure through a phase mask", Appl. Phys. Lett. 62, 1035-1037 (1993), se emplea también para la elaboración de redes de difracción de fase. Esta técnica necesita vidrios de composición especial, lo cual encarece sensiblemente el producto final. Requiere también la presencia de una máscara de fase para transferir el patrón al sustrato. Puede, finalmente, involucrar complejos procesos de deposición de capas o intercambio iónico, si se utilizan sustratos sin composición especial, de modo que el sustrato se vuelva sensible a la luz.

Descripción de la invención

La invención se refiere a un procedimiento de obtención de redes de difracción de fase en un sustrato mediante ablación láser de un blanco. El patrón de la red de difracción de fase se define usando medios informáticos, como puede ser, por ejemplo, un programa de diseño asistido por ordenador como CAD.

De acuerdo con la invención, dicho procedimiento comprende las etapas de, en primer lugar, focalizar un haz de un láser en un blanco en un área de trabajo para la ablación de dicho blanco. Dicho blanco podrá estar formado por materiales cerámicos o metálicos, como por ejemplo el latón o el acero. Al producirse la ablación, la pluma de ablación hará que se incorpore material del blanco al sustrato formando la red de difracción de fase. Dicho sustrato deberá ser transparente a la longitud de onda empleada por el láser, pudiendo ser un vidrio, preferentemente vidrios sodo-cálcicos o borosilicatados.

El procedimiento podrá llevarse a cabo en atmósferas no controladas, es decir, en aire, o bien en cámaras de vacío o con una atmósfera controlada. En el primer caso el sustrato y el blanco deberán estar en contacto o situarse a una distancia no superior a un milímetro, dado que el alcance de la pluma de ablación no supera dicha distancia. En el caso de cámaras de vacío o con atmósfera controlada, la pluma de ablación es más intensa y de mayor alcance, por lo que la distancia entre sustrato y blanco puede ser mayor al límite fijado anteriormente de un milímetro.

El láser está situado en una posición fija, por lo que para realizar el patrón definido por los medios informáticos, dichos medios deberán transferir a un equipo de orientación el movimiento que deberá realizar el haz para dibujar el patrón de red de difracción de fase sobre el blanco. Esto se podrá realizar, por ejemplo, empleando un juego de galvanómetros o espejos que desviarán el haz haciéndolo incidir sobre el sustrato según el patrón definido.

El láser en el momento que es emitido tiene una distribución de potencia homogénea en cualquier sección perpendicular a dicho haz. Al ser orientado, puede suceder que la distribución de potencia se vea afectada, lo cual no es deseable. Por este motivo, será necesario homogeneizar el haz para lograr una densidad de potencia homogénea en el área de trabajo. Esto podrá ser realizado, por ejemplo, empleando una lente de campo plano tras el juego de galvanómetros o espejos.

La configuración en el espacio del blanco y el sustrato, con relación al haz láser puede ser, por ejemplo, vertical. En este caso, se podrán disponer los tres elementos de modo que el blanco esté situado por debajo del sustrato, y a su vez, el sustrato por debajo del haz del láser. Esta configuración es óptima dado que de este modo la gravedad no afectará negativamente sobre la pluma de ablación. Sin embargo, situaciones en las cuales los tres elementos tengan una disposición horizontal son también admisibles.

El procedimiento descrito tiene las siguientes ventajas respecto a los procedimientos del estado de la técnica. En primer lugar, es un proceso de una sola etapa. Una vez que el patrón está definido, la red de difracción de fase puede ser realizada sin necesidad de llevar a cabo ninguna tarea adicional anterior o posterior a la descrita. Del mismo modo, no hace falta la presencia de elementos externos como máscaras o resinas. Esto minimiza los errores de la técnica. La configuración experimental es sencilla y precisa y el proceso de fabricación muy rápido. Adicionalmente, es posible obtener redes de difracción de diferentes características de forma sencilla, reajustando los parámetros de trabajo, y con un área de trabajo de hasta 120 x 120 mm2. Frente a otros métodos, en este caso se desplaza el haz y no la muestra. Por último, se utilizan vidrios comerciales de bajo coste, por lo que se obtienen un producto de buena calidad y barato. La calidad de estas redes de difracción de fase es sensiblemente superior a otras redes obtenidas por procedimientos del estado de la técnica ya que estos métodos posibilitan una variación del índice de refracción del sustrato del orden de 10-4, mientras que el procedimiento descrito en la presente invención obtiene variaciones en dicho parámetro del orden de 10-2.

Descripción de los dibujos

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, se acompaña como parte integrante de dicha descripción, un juego de dibujos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente:

Figura 1.- Muestra una vista general de un dispositivo que lleva...

Reivindicaciones:

1. Procedimiento de obtención de redes de difracción de fase en un sustrato (2) mediante ablación láser de un blanco (1), siendo definido un patrón de red de difracción de fase mediante medios informáticos,

caracterizado por que comprende las etapas de:

- focalizar un haz (3) de un láser (4) en un blanco (1) en un área de trabajo para la ablación de dicho blanco (1),

- orientar el haz (3) para dibujar el patrón de red de difracción de fase sobre el sustrato (2),

- homogeneizar el haz (3) para lograr una densidad de potencia homogénea en el área de trabajo.

2. Procedimiento según la reivindicación 1, caracterizado por que en la etapa de orientar el haz (3) se emplea al menos un galvanómetro (5).

3. Procedimiento según la reivindicación 1, caracterizado por que en etapa de orientar el haz (3) se emplea al menos un espejo.

4. Procedimiento según cualquiera de las reivindicaciones 1-3, caracterizado por que en la etapa de homogeneizar el haz (3) se emplea una lente de campo plano (6).

5. Procedimiento según cualquiera de las reivindicaciones 1-4, caracterizado por que el haz (3) del láser (4) incide sobre el sustrato (2) en dirección vertical.

6. Procedimiento según la reivindicación 5, caracterizado por que el blanco (1) se sitúa por debajo del sustrato (2) y el sustrato (2) por debajo del haz (3) del láser (4).

7. Procedimiento según cualquiera de las reivindicaciones 1-4, caracterizado por que el haz (3) del láser (4) incide sobre sustrato (2) en dirección horizontal.

8. Procedimiento según cualquiera de las reivindicaciones 1-7, caracterizado por que dicho procedimiento se realiza en aire.

9. Procedimiento según cualquiera de las reivindicaciones 1-7, caracterizado por que dicho procedimiento se realiza en el interior de una cámara de vacío.

10. Procedimiento según cualquiera de las reivindicaciones 1-7, caracterizado por que dicho procedimiento se realiza en el interior de una cámara con una atmósfera controlada.

11. Procedimiento según la reivindicación 8, caracterizado por que el sustrato (2) y el blanco (1) se sitúan en contacto.

12. Procedimiento según la reivindicación 8, caracterizado por que el sustrato (2) y el blanco (1) están alejados una distancia inferior a un milímetro.

13. Procedimiento según cualquiera de las reivindicaciones 9-10, caracterizado porque el sustrato (2) y el blanco (1) están alejados una distancia superior a un milímetro e inferior al alcance de la pluma.

14. Procedimiento según cualquiera de las reivindicaciones 1-13, caracterizado por que el sustrato (2) es un vidrio transparente a la longitud de onda del láser (4).

15. Procedimiento según cualquiera de las reivindicaciones 1-14, caracterizado por que el blanco (1) se selecciona entre materiales cerámicos y materiales metálicos.

16. Procedimiento según la reivindicación 15, caracterizado por que los materiales metálicos se seleccionan entre latón y acero.

Patentes similares o relacionadas:

Procedimiento para la soldadura por láser de CO2 de aceros de baja aleación, del 14 de Agosto de 2019, de MESSER GROUP GMBH: Procedimiento para la soldadura por láser de una pieza de trabajo constituida por acero no aleado o de baja aleación bajo empleo de un láser de CO2, en el […]

Procedimiento e instalación para la fabricación por adición de cuerpos moldeados metálicos, del 9 de Enero de 2019, de GEFERTEC GmbH: Procedimiento para la fabricación por adición de cuerpos moldeados metálicos mediante soldeo de recargue utilizando un láser o un arco voltaico, soldeo de moldeo […]

Procedimiento para fabricar un cristal laminado con ventana para sensor, del 19 de Diciembre de 2018, de SAINT-GOBAIN GLASS FRANCE: Procedimiento para la fabricación de un cristal laminado a partir de un cristal base , una primera película de laminado y de una película de […]

Cabina láser con un dispositivo de protección contra la radiación electromagnética coherente, del 25 de Abril de 2018, de FFT Produktionssysteme GmbH & Co. KG: Cabina de láser con: (a) paredes exteriores de protección contra rayos láser , (b) una mesa giratoria con al menos un soporte para una pieza de trabajo […]

Aparato de fabricación por adición con una cámara y un módulo óptico montable extraíble; método para preparar un aparato de procesamiento láser con dicho módulo óptico montable extraíble, del 8 de Noviembre de 2017, de RENISHAW PLC: Un aparato de fabricación por adición que comprende una cámara de procesamiento que tiene una ventana que recibe rayos láser […]

MAQUINA DE MARCAJE LASER PARA PRODUCTOS TEXTILES CON ESTACION DE MANIQUI, del 18 de Mayo de 2017, de MACSA ID, S.A.: Máquina de marcaje láser para productos textiles con estación de maniquí Máquina de marcaje láser para productos textiles con estación de maniquí de soporte del producto […]

MÁQUINA DE MARCAJE LÁSER PARA PRODUCTOS TEXTILES CON ESTACIÓN DE MANIQUÍ, del 10 de Mayo de 2017, de MACSA ID, S.A.: Máquina de marcaje láser para productos textiles con estación de maniquí de soporte del producto a marcar comprendiendo dicha estación al menos dos […]

Máquina de rayos láser para el procesamiento térmico de piezas de trabajo con un sistema de guía de cable que presenta una unidad de desviación montada, del 19 de Octubre de 2016, de Messer Cutting Systems GmbH (100.0%): Máquina de rayos láser que comprende • un cabezal láser para emitir un rayo láser sobre una pieza de trabajo que se ha de procesar, […]