Procedimiento para la obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, producto obtenido e instalación correspondiente.

Comprende todo el procedimiento para la ordenación sobre una napade algodón procedente de una carda o peinadora u otra máquina textil con el mismo fin,

de unos hilos paralelos entre si procedentes de una urdimbre formando una napa compuesta de hilos paralelosy una napa de fibrillas desordenadas de algodón sin torcer. El resultado final es una napa consistente en que una gran parte de las fibrillas de algodón sin torcer han envuelto coaxialmente a cada hilo llamado portador formando el correspondiente hilo compuesto y con el resto de fibrillas que quedan, se sitúan las mismas perpendicularmente a los hilos compuestos, dando a la napa resultante una consistencia tanto para ser cortada y obtener los hilos con envolvente de algodón sin torcer, como para ser usada para losdestinos que se quiera.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2008/000630.

Solicitante: HISPANOCATALANA DE TEXTILES, S.L.

Nacionalidad solicitante: España.

Inventor/es: BALASCH RISUENO,JOAQUIN, BERNADAS ROSELLO,JOSEP.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D03D13/00 TEXTILES; PAPEL. › D03 TEJIDO. › D03D TEJIDOS; METODOS DE TEJIDO; MAQUINAS PARA TEJER. › Tejidos caracterizados por la disposición especial de los hilos de urdimbre o de trama, p. ej. con hilos de trama encurvados, con hilos de urdimbre discontinuos, con hilos de urdimbre o de trama en diagonal.

- D04H13/00 D […] › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › Otros no tejidos.

- D04H3/04 D04H […] › D04H 3/00 No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial. › con recorrido rectilíneo, p. ej. cruzándose con ángulos rectos.

- D04H5/04 D04H […] › D04H 5/00 No tejidos formados de mezclas de fibras relativamente cortas y de hilos o materiales filamentosos similares de longitud sustancial. › reforzados o consolidados por aplicación o incorporación de agentes de unión químicos o termo-activables en una forma sólida o líquida.

- D04H5/08 D04H 5/00 […] › caracterizados por el método de formación de velos o capas, p. ej. reorientación de fibras o hilos.

PDF original: ES-2451017_T3.pdf

Fragmento de la descripción:

Procedimiento para la obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, producto obtenido e instalación correspondiente 5

Objeto de la invención La presente invención, según se expresa en el enunciado de esta memoria descriptiva, se refiere a un procedimiento para la obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, producto obtenido e instalación correspondiente.

Está destinado para obtener un producto final altamente ecológico, resistente, muy barato (solo contiene algodón, cola hidrosoluble y no tiene estructura tejida) de un ínfimo gasto energético, aplicable a infinidad de destinos cuyo aspecto rústico pueda ser un valor añadido (bolsas de supermercado, pequeños manteles individuales y otras múltiples aplicaciones) .

El peso de materia de algodón empleada (hilo más fibrillas de algodón) en un determinado destino es inferior al peso del papel equivalente para el mismo destino. Ello convierte el producto de la napa junto con los hilos del proceso de la invención en un recurso altamente sencillo, barato, ecológico y acorde con el crecimiento sostenido pues, con sustitución parcial del papel, evitamos el corte de árboles y el consumo energético.

El título Denier de hilos procedentes del urdidor, los cuales han sido uniformemente envueltos con las fibrillas de algodón, queda aumentado su título y modificada su resistencia a la elongación y al esfuerzo cortante a que un determinado destino de la napa se vea sometido.

El destino fundamental de la napa obtenida en el proceso de la invención, es la aplicación de una sencilla operación de corte entre hilos adyacentes obteniendo un hilo compuesto con envolvente de algodón sin torcer que, una vez enconado, puede ser destinado a cualquier operación de tejedura.

Antecedentes de la invención En la vertiente de un solo uso, es conocida la utilización de materiales procedentes de la celulosa sin estructura tejida construidos a base de acumular distintas capas de esta materia con procedimiento de punzonado mecánico o acuoso, o uniendo distintas capas con productos químicos o similares.

Por otro lado, documentos del estado de la técnica y documentos que son de dominio público, describen procedimientos para la obtención de una cinta a la que se le ha adherido un hilo sin observar ninguna variación del título Denier a lo largo del proceso. La obtención de una cinta plana dificulta enormemente la aplicación en operaciones de tejedura posterior.

Además, el hecho de no cambiar de orientación de las fibras de algodón de la napa, hace que los hilos pierdan el paralelismo y la operación de corte sea extremadamente difícil y lenta.

El documento EP 0629723 divulga hebras compuestas que comprenden una hebra fina portadora a la que se 45 adhiere una masa de trama procedente del cardado de la fibra usada preferentemente mediante el uso de una cola hidrosoluble o medios electrostáticos. Las hebras pueden ser naturales o sintéticas

Descripción de la invención El procedimiento para la obtención de la napa base, de los hilos compuestos con envolvente de algodón sin torcer, se inicia con la alimentación de unas fibrillas de algodón que pasan a una carda para elaborar una primera napa de algodón inicial.

Esta primera napa de algodón inicial alcanza un cilindro reunidor de confluencia en el que se añaden unos hilos 55 paralelos, tantos como requiera el destino del producto y tantos como permita el ancho de la napa de algodón, hilos que se integran en esa napa de algodón, y los cuales parten de un urdidor.

A partir del cilindro reunidor de confluencia la napa base a obtener en el proceso ya incorpora los elementos estructurales necesarios (grupo de hilos paralelos y fibrillas de algodón) , conformándose así una napa completa.

A continuación la napa formada con los hilos y fibrillas de algodón, se somete a una fase de preencolado, pasando previamente por un prensado a través de dos cilindros para extraer todo el aire contenido en la estructura tubular de las fibrillas de algodón.

En la fase de preencolado, la estructura de fibrillas de algodón e hilos se moja ligeramente en una cubeta contenedora de agua y cola con escasa viscosidad.

A continuación de esta fase de preencolado se precede a una fase de presecado.

En una etapa posterior, se procede a un encolado completo, propiamente dicho en el que la solución de cola más 5 agua, contenida en una cubeta puede ser de una mayor viscosidad, a la vez que se pueden añadir otros productos hidrosolubles en función del destino final del producto del proceso de la invención.

A continuación de la fase de encolado completo existe una fase de secado progresivo, de menor a mayor temperatura desarrollada mediante un conjunto de cilindros calientes.

Esta fase de secado progresivo trata de facilitar el movimiento de las fibrillas de algodón en el proceso de atracción de masas que se produce a la salida de la fase de secado entre el último de los cilindros de secado y un cilindro plegador de la napa final obtenida.

En este proceso la atracción de masas, una parte de las fibras de algodón rodean completamente a los hilos portadores aumentando el título Denier y otra parte de las fibrillas toman una dirección perpendicular a dichos hilos y dan una consistencia al conjunto de la napa final conservando el exacto paralelismo, entre los hilos procedentes del urdidor.

La instalación para la obtención de la napa base de la invención se ha descrito ya indirectamente al describir el procedimiento. También el producto obtenido se desprende en el procedimiento descrito.

A continuación, para facilitar una mejor comprensión de esta memoria descriptiva y formando parte integrante de la misma, se acompañan unas figuras en las que con carácter ilustrativo y no limitativo, se ha representado el objeto de la invención.

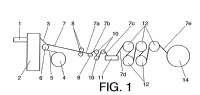

Breve descripción de los dibujos Figura 1. Muestra una vista esquemática del procedimiento para la obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, producto obtenido e instalación correspondiente, objeto de la invención.

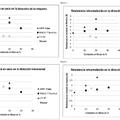

Figura 2. Muestra una vista en planta de una estructura de fibrillas de algodón componentes de una napa inicial.

Figura 3. Muestra la disposición paralela de un grupo de hilos que se incorpora a las fibrillas de algodón en una de las fases iniciales del procedimiento.

Figura 4. Muestra otra vista en planta de una estructura de fibrillas de algodón con la incorporación de los hilos citados en la figura anterior.

Figura 5. Muestra otra vista similar a la anterior en la que se muestra el producto obtenido al final del proceso.

Figura 6. Muestra una vista en alzado seccionada de lo representado en la figura anterior.

Descripción de la forma de realización preferida Considerando la numeración adoptada en las figuras, el procedimiento para la obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, se inicia con el suministro de unas fibrillas de algodón 3 mediante un alimentador 1 de dichas fibrillas 3, las cuales pasan después a una máquina textil (carda) 2, a fin de elaborar una napa de fibrillas de algodón inicial, desordenadas sin torcer 3 que alcanzan después un cilindro reunidor de confluencia 6 de esa napa inicial 3 y de unos hilos 5, procedentes estos de un urdidor 4 que suministra los hilos 5, al sistema paralelamente, de manera que a través de dicho cilindro de confluencia 6 se juntan la napa de fibrillas de algodón 3 con los hilos 5, integrándose estos en la napa de algodón 3, obteniéndose a la salida del cilindro reunidor de confluencia 6 una estructura de napa compuesta 7. Los hilos citados 5 se mantendrán paralelos 55 durante todo el proceso y por supuesto también en el producto final obtenido.

La napa de fibrillas de algodón inicial tiene un grosor determinado para dar a los hilos el título Denier deseado.

A continuación, la estructura de napa completa 7, llega a una fase de prensado mediante un par de cilindros prensores 8, para eliminar, en la medida de lo posible, el aire contenido en la estructura tubular de las fibras de algodón.

En otra fase posterior, la estructura de napa completa prensada 7a se la somete a un preencolado mojándola ligeramente en una cubeta anterior 9, cuyo contenido es una mezcla de agua y cola de poca viscosidad preparada 65 para una ligera y leve inmersión. Esta fase de preencolado se puede repetir varias veces, en función del tipo de procedencia o de la longitud de las fibras de algodón. Después se ha previsto una fase de presecado mediante unos cilindros menores de secado 10.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer,

que estando destinado el procedimiento para obtener una napa base ecológica, de gran resistencia y bajo coste, se 5 caracteriza porque comprende:

-una primera fase en la que una máquina textil (2) recibe unas fibrillas de algodón para suministrar después una napa de algodón inicial (3) ;

-una segunda fase en la que un cilindro reunidor de confluencia (6) recibe la napa de algodón inicial (3) y también un grupo de hilos paralelos (5) , que se integran en la napa de algodón inicial (3) obteniéndose una napa compuesta (7) ;

-una tercera fase en la que la napa compuesta (7) (fibrillas de algodón e hilo) obtenida mediante el cilindro reunidor (6) alcanza un sistema de prensado para eliminar lo más posible el aire contenido en la estructura tubular de las fibrillas de algodón;

- una cuarta fase en la que la napa compuesta y prensada (7a) se la somete a un preencolado ligero en una mezcla de cola y agua de poca viscosidad, obteniéndose una napa preencolada (7b) -una quinta fase en la que la napa resultante (7b) de la anterior fase se la somete a un proceso de presecado, obteniéndose una napa presecada (7c) ; -una sexta fase de encolado propiamente dicho más intenso que el de la fase cuarta, resultando una napa encolada (7d) ; -una séptima fase de secado a temperatura progresiva, de menor a mayor temperatura, a fin de que las fibras de algodón se orienten en direcciones perpendiculares: un primer porcentaje de ellas rodeando coaxialmente a los hilos (5) mientras que el resto de las fibras se orientará perpendicularmente a dichos hilos (5) y primer porcentaje de fibras de algodón, obteniéndose una napa (7e) como producto final obtenido.

2. Procedimiento para la obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, según la reivindicación 1, caracterizado porque el encolado de la napa se realiza por inmersión en las mezclas de agua y cola.

3. Instalación para obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, que estando destinado el procedimiento para obtener una napa base ecológica y de gran resistencia con un bajo coste, se caracteriza porque comprende:

-un alimentador (1) de fibrillas de algodón.

35. una máquina textil (carda) (2) que recibe las fibrillas de algodón y es capaz de suministrar una napa de fibrillas de algodón inicial (3) ;

-un cilindro reunidor de confluencia (6) que recibe simultáneamente la napa de fibrillas de algodón inicial (3) y también un grupo de hilos paralelos (5) suministrados por una urdimbre (4) , que se integran en la napa para obtener una napa compuesta (7) ;

-un dispositivo prensor de la napa compuesta (7) para eliminar lo más posible el aire contenido en la estructura tubular de las fibras de algodón;

-una primera mezcla de cola y agua preparada para una leve inmersión y encolado ligero de la napa compuesta y prensada 7a;

-un dispositivo de presecado de la napa compuesta, prensada y humedecida (7b) ;

-una segunda mezcla de cola y agua para llevar a cabo un encolado final más intenso de la napa; -un dispositivo de secado a temperatura progresiva, de menor a mayor temperatura; -un dispositivo plegador (14) de la napa final obtenida (7e) .

4. Instalación para obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, según la reivindicación 3, caracterizada porque el dispositivo prensor de la napa (7) comprende un par de cilindros (8) que presionan tangencialmente durante su giro en oposición a la citada napa (7) durante su avance.

5. Instalación para obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, según una cualquiera de las reivindicaciones 3 o 4, caracterizada porque el primer dispositivo de secado después del

preencolado primero, comprende un par de cilindros menores calientes (10) en los que contacta la napa (7b) durante su avance con el giro simultáneo de tales cilindros menores (10) .

6. Instalación para obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, según una cualquiera de las reivindicaciones 3 a 5, caracterizada porque el dispositivo de secado después del encolado final comprende unos cilindros mayores calientes (12) , en los que contacta la napa (7b) durante su avance con el giro simultaneo de tales cilindros mayores (12) .

7. Instalación para obtención de la napa base de los hilos compuestos con envolvente de algodón sin torcer, según

una cualquiera de las reivindicaciones 3 a 6, caracterizada porque las mezclas de cola y agua están contenidas en 65 unas cubetas (9 y 11) abiertas superiormente.

Patentes similares o relacionadas:

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Partículas poliméricas, del 29 de Abril de 2020, de Canco Hungary Investment Ltd: Un artículo polimérico que comprende capas de polímero sucesivas, que comprenden: (a) una primera capa de polímero que comprende un material polimérico orientado; […]

Esteras de fibra mineral, del 8 de Abril de 2020, de ROCKWOOL INTERNATIONAL A/S: Procedimiento de fabricación de una estera que presenta una superficie exterior ablandada, que comprende fabricar una estera que comprende una retícula de […]

Compuesto no tejido hidroentrelazado con formación de imagen de baja formación de pelusa, del 12 de Febrero de 2020, de AVINTIV Specialty Materials Inc: Un compuesto hidroentrelazado que comprende: al menos dos bandas no tejidas que comprenden una primera banda no tejida y una segunda banda no tejida, en […]

Cabezal aplicador de tiras de fibra, del 15 de Enero de 2020, de TORRES MARTINEZ,MANUEL: Cabezal aplicador de tiras de fibra, formado por un conjunto estructural que determina un recorrido de múltiples tiras de fibra hasta una […]

Paneles de yeso adecuados para áreas mojadas o húmedas, del 1 de Enero de 2020, de Etex Building Performance International SAS: Un panel de yeso que comprende un núcleo de yeso con al menos un lado cubierto por una lámina fibrosa que comprende, como mínimo, una capa de una tela no tejida […]

Método para hacer una toallita húmeda dispersable, del 11 de Diciembre de 2019, de KIMBERLY-CLARK WORLDWIDE, INC.: Un método para fabricar una lámina no tejida dispersable, el método comprende: dispersar fibras naturales y fibras regeneradas en una relación de aproximadamente […]

Uso de fibras celulósicas para la fabricación de una tela no tejida, del 30 de Octubre de 2019, de LENZING AG.: Un método para la fabricación de una banda fibrosa de papel, que comprende las etapas de

a. proporcionar una espuma de agua y un tensioactivo,

b. incorporar fibras de […]

Uso de fibras celulósicas para la fabricación de una tela no tejida, del 30 de Octubre de 2019, de LENZING AG.: Un método para la fabricación de una banda fibrosa de papel, que comprende las etapas de

a. proporcionar una espuma de agua y un tensioactivo,

b. incorporar fibras de […]