Procedimiento de obtención de materiales poliméricos con superficies estructuradas, los materiales así obtenidos y sus aplicaciones.

Se describe un procedimiento para la obtención de superficies estructuradas mediante la formación controlada de arrugas de dimensiones variables.

El método se basa en la irradiación con luz y calentamiento simultáneo de una disolución fotosensible. La obtención de las estructuras superficiales se lleva a cabo en pocos minutos. Además, este método permite la incorporación de distintos monómeros funcionales y de copolímeros y/o cargas como aditivos en la mezcla inicial que pueden dotar a la superficie de funcionalidad sin necesidad de etapas adicionales de funcionalización.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231928.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: GARCIA BALLESTEROS,OLGA, PALACIOS CUESTA,Marta, RODRÍGUEZ HERNÁNDEZ,Juan.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F12/08 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 12/00 Homopolímeros o copolímeros de compuestos que tienen uno o más radicales alifáticos insaturados, teniendo cada uno solamente un enlace doble carbono-carbono, y al menos uno estando terminado por un ciclo aromático carbocíclico. › Estireno.

- C08F2/48 C08F […] › C08F 2/00 Procesos de polimerización. › por luz ultravioleta o visible.

- C08F20/18 C08F […] › C08F 20/00 Homopolímeros o copolímeros de compuestos que tienen uno o más radicales alifáticos insaturados, teniendo cada uno solamente un enlace doble carbono-carbono, y estando solamente uno terminado por un radical carboxilo o una sal, anhídrido, éster, amida, imida o nitrilo del mismo. › con ácidos acrílico o metacrílico.

- C08J3/28 C08 […] › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › Tratamiento por energía ondulatoria o radicación corpuscular.

PDF original: ES-2476465_A1.pdf

Fragmento de la descripción:

Procedimiento de obtención de materiales poliméricos con superficies estructuradas, los materiales asi obtenidos y sus aplicaciones

SECTOR DE LA TÉCNICA

La presente invención puede ser aplicada a diversos campos que pueden ir desde los recubrimientos de distintos materiales al campo de los biomaterlales. Además de controlar la topografía superficial, se pueden obtener superficies químicamente funcionalizadas. Las aplicaciones de este tipo de superficies con mojabilidad controlada incluyen los recubrimientos para cristales, textiles o pinturas autolimpiables y superficies antiadherentes o antibacterianas. También permitiría su utilización en procesos en los que se precisa un control de la adhesión/fricción. En los campos de la optoelectrónlca y de la óptica, las superficies con arrugas controladas pueden ser aplicadas en sensores y son potencialmente Interesantes para la fabricación de dispositivos delgados y flexibles como transistores y diodos. Asimismo, si las estructuras generadas poseen tamaños entorno a la longitud de onda de la luz se podrían obtener propiedades reflectactes/antireflectantes y, por tanto, podrían ser utilizadas para otras aplicaciones ópticas como paneles solares, lentes o espejos entre otros.

ESTADO DE LA TÉCNICA

Hay numerosas propiedades en los materiales poliméricos como la adhesividad, la mojabilidad o la biocompatibilidad, que dependen casi en exclusiva de su superficie. En ocasiones, por tanto, la adaptación de un material a una determinada aplicación requiere del diseño de su superficie. Así, aparte de las propiedades mecánicas del material, para adaptarlo y adecuarlo a su uso final, se debe considerar a que medio va estar expuesto, es decir, tener en cuenta la interfase. Son dos los factores que juegan un papel fundamental en las propiedades finales de la superficie de un material: la funcionalidad y la estructura.

La primera requiere, normalmente, tratamientos químicos o físicos que modifican la parte más superficial del material. La segunda se realiza mediante distintos métodos de fabricación que se pueden agrupar en dos grandes familias: Las técnicas "bottom-up" y "top-down". La combinación de ambos aspectos requiere varias etapas y procesos de larga duración.

La unión estructura y funcionalidad dentro del mismo material requiere, por tanto, la consecución de etapas de funcionalización con etapas de estructuración en procesos, por tanto, multietapa, largos y a menudo costosos.

La formación de arrugas superficiales se han ¡do desarrollando durante la década pasada (A. Schweikart, A. Fery, Microchim Acta, 165, 249, 2009). La gran mayoría de los métodos de formación de arrugas superficiales se basan en la utilización de sistemas bicapa; En las que una de las capas suele ser un material flexible (habitualmente polidimetilsiloxano (PDMS)) y sobre ésta, se deposita una delgada capa de un material más rígido (película metálica, capa inorgánica o polimérica) que como requerimiento inicial debe poseer un módulo de Young mucho más grande que el del PDMS. El primer método descrito consistió en la evaporación de aluminio sobre el material flexible. La cobertura de metal se realiza sobre las películas pollmérlcas de PDMS una vez expandidas térmicamente, que, al volverse a enfriar a temperatura ambiente, se contraen formando arrugas en la capa superior metálica.

Otro método empleado para la obtención de esta capa superior rígida es mediante la oxidación de la propia película de PDMS (con corriente de UV-ozono o con plasma). Para llevar a cabo este procedimiento se utilizan máquinas de estiramiento mecánico para las películas de PDMS en vez de hacerlo térmicamente. Aunque este método tiene la ventaja de utilizar un único material y no necesita la utilización de metales, la capa superior tiene la limitación de ser muy frágil, por lo que estas muestras sufren frecuentemente craqueos.

La utilización como capa rígida de coberturas de carácter polimérico es posterior. Se han descrito sistemas como poliestireno sobre PDMS expandido o multicapas de polielectrolitos con el módulo de Young muy superior al PDMS. Dependiendo de cada método, se pueden crear microestructuras de arrugas superficiales que van desde los 150 nm

hasta los cientos de mieras.

La complejidad de estas metodologías y la necesidad de utilizar soportes flexibles han limitado, en gran medida, su desarrollo industrial. Hasta ahora, sólo dos grupos de Investigación han publicado recientemente la preparación de arrugas mediante la utilización de reacciones de fotopollmerlzaclón para dos sistemas concretos y utilizando montajes experimentales muy diferentes al descrito en esta patente.

El primero de los métodos descritos, consiste en la Irradiación UV en dos pasos de una mezcla de acrilatos, (R. Schubert, T. Scherzer, M. Hinkefuss, B. Marquardt, J. Vogel, M. R. Buchmelser, Surf. Coat. Technol., 203, 1844, 2009) donde, en primer lugar, se irradia con una lámpara de excfmero, luz monocromática de Xenón (<230 nm) con baja penetración en acrilatos (<500 nm), que polimerlza sólo la capa superior de la disolución fotosensible. Esta

capa polimeriza gradualmente a lo largo de su espesor y queda flotando sobre las capas Inferiores, en disolución, aún no polimerizadas. De esta manera consiguen formar las arrugas superficialmente. Para congelar este cambio estructural se realiza una segunda irradiación con una lámpara de mercurio, con mayor poder de penetración, que acaba polimerizando la totalidad de la película en todo su espesor.

El segundo método descrito, desarrollado por J. Crosby y colaboradores, plantea la creación de arrugas a partir de la irradiación UV de disoluciones acrílicas, de mezclas de monómeros acrílicos mono- y poli-funcionales, sometidas superficialmente a una corriente de oxígeno controlada (D. Chandra, A. J. Crosby, Adv. Mater., 23, 3441, 2011). En este caso, el proceso de fotopolimerizaclón se ve Impedido en las capas superiores puesto que los radicales iniciadores se quenchean por el oxígeno y la polimerización en esta capa más superficial no ocurre. Por otro lado, el resto de la mezcla no curada superficialmente es capaz de hinchar la película inferior generando tensiones que provocan la generación de las arrugas en la película. Éste método tiene la desventaja principal de que, aunque se produce en un sólo paso, son necesarios 20 minutos tras la irradiación para que se produzca el hinchamiento de las capas inferiores por parte de la disolución no polimerizada. Además, presenta el inconveniente de que el monómero sin polimerizar quedaría dentro de la película final, con los consiguientes problemas de reactividad o de segregación al exterior, haciendo que este tipo de materiales que no están totalmente polimerizados presenten serios problemas para su aplicación en cierto tipo de usos, por ejemplo, en aplicaciones de tipo biológico o medioambiental (debido a problemas de toxicidad).

DESCRIPCION DE LA INVENCION

La presente invención se basa en que los inventores han observado que es posible la obtención de materiales poliméricos con superficies estructuradas mediante la formación de arrugas superficiales partiendo de disoluciones fotosensibles formadas por mezclas de monónomero/s, entrecruzante, y fotoiniciador en una cavidad cerrada y aplicando una etapa de calentamiento simultánea a la irradiación UV como sistema fotopolimerizador, aunque también se puede llevar a cabo una etapa previa de calentamiento. Son materiales reticulados, es decir, con una alta estabilidad térmica y química.

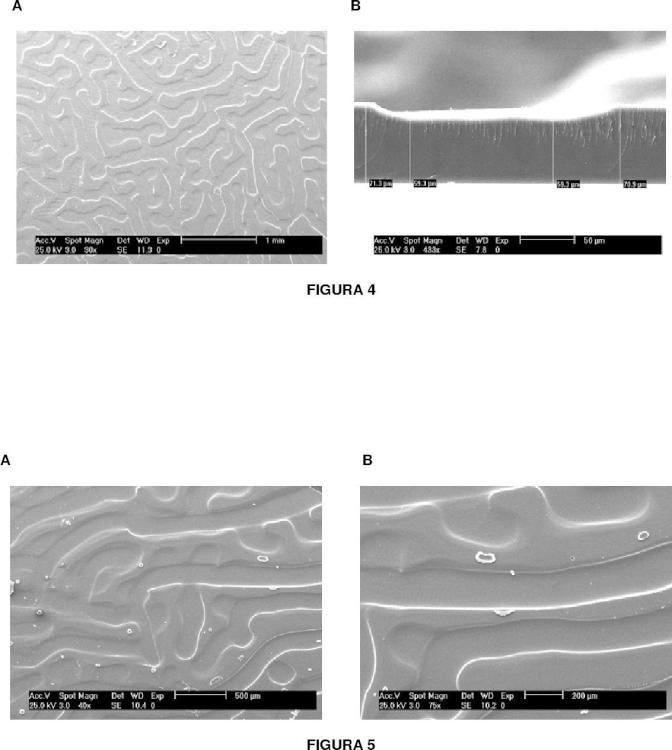

Las arrugas se producen superficialmente durante la reacción de fotopolimerización y su tamaño (tanto la anchura como la profundidad) puede ser controlado variando factores externos como el porcentaje de monómero entrecruzante añadido (donde se pueden obtener arrugas con anchuras que van desde las 100 hasta las 720 mieras) o variando el tamaño del espaciador empleado y, por lo tanto, el espesor de la película fotosensible irradiada (obteniéndose arrugas con anchuras que van desde las 100 hasta las 720 mieras y con profundidades variables de 4 a 15 mieras).

A diferencia de los anteriores procedimientos descritos, el procedimiento de la invención parte de disoluciones monoméricas fotosensibles, se ha comprobado que aparte de los sistemas formados por monómeros acrílicos y metacrílicos se puede extender su uso a monómeros de otra naturaleza como, por ejemplo, los vinílicos (estireno), y se desarrolla en una cavidad cerrada aplicando simultáneamente calor durante el proceso de fotopolimerización. Este procedimiento permite, además, un ahorro de tiempo ya que las arrugas superficiales se producen simultáneamente con la polimerización en pocos minutos. El sistema... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de obtención de materiales poliméricos con superficies estructuradas con la formación de arrugas, caracterizado por que comprende las siguientes etapas:

a) preparación de una disolución fotosensible en una cámara cerrada con una cubierta superior transparente que permita la irradiación, y

b) calentamiento e irradiación con luz simultáneas de dicha disolución.

2. Procedimiento según la reivindicación 1, caracterizado por que se incluye una etapa de precalentamiento de la disolución fotosensible previa a la etapa b).

3. Procedimiento según reivindicación 2, caracterizado por que la etapa de precalentamiento tiene una duración comprendida entre 0 segundos y 10 minutos, preferentemente entre 30 segundos y 60 segundos.

4. Procedimiento según reivindicaciones 1 a la 3, caracterizado por que la etapa de irradiación se realiza con luz ultravioleta.

5. Procedimiento según reivindicación 1 a la 4, caracterizado por que la irradiación del sistema con luz ultravioleta se realiza durante un tiempo comprendido entre 5 segundos y 10 minutos, preferentemente entre 4 minutos y 6 minutos.

6. Procedimiento según reivindicación 1 a la 5, caracterizado por que la disolución fotosensible comprende una mezcla de un monómero fotosensible, un agente entrecruzante y un fotoiniciador.

7. Procedimiento según reivindicación 6, caracterizado por que el monómero fotosensible puede ser del tipo vinílico, acrílico y/o metacrílico.

8. Procedimiento según reivindicación 7, caracterizado por que el monómero fotosensible pueden tener un grupo funcional en su estructura.

9. Procedimiento según reivindicación 8, caracterizado por que el grupo funcional puede ser hidrófobo y/o hidrófilo.

10. Procedimiento según reivindicación 8 a la 9, caracterizado por que el grupo funcional presenta cargas sólidas.

11. Procedimiento según reivindicación 6 a la 10, caracterizado por que el agente entrecruzante es un monómero con dos o más puntos de entrecruzamiento.

12. Procedimiento según la reivindicación 1, caracterizado por que la preparación de la película de la etapa a) se lleva a cabo de la siguiente manera:

i. colocación de un espaciador sobre un soporte (tapa inferior),

ii. vertido sobre el soporte de la etapa a) de la disolución fotosensible en la cámara formada,

iii. colocación de una tapa superior sobre la disolución, y

¡v. fijación de las tapas con algún sistema de presión para mantener la dimensionalidad (Figura 1) y la estanqueidad del sistema.

13. Procedimiento según la reivindicación 12, caracterizado por que el soporte es de vidrio o bien un sustrato de silicio.

14. Material estructurado con arrugas en superficie obtenido por el procedimiento según una cualquiera de las reivindicaciones anteriores.

15. Uso del material estructurado según la reivindicación 12, para la fabricación de: recubrimientos para cristales, textiles o pinturas autolimpiables y superficies antiadherentes o antibacterianas, en procesos en los que se precisa un control de la adhesión/fricción, sensores, dispositivos delgados y flexibles como transistores y diodos, materiales reflectantes/anti-reflectantes y para otras aplicaciones ópticas como paneles solares, lentes o espejos.

Patentes similares o relacionadas:

Composiciones para el control e inhibición de la polimerización de monómeros aromáticos de vinilo y procedimientos de uso de los mismos, del 8 de Abril de 2020, de Dorf Ketal Chemicals (India) Private Limited: Una composición aditiva a base de amina mejorada para controlar e inhibir la polimerización de monómeros aromáticos de vinilo, que incluyen estireno, que comprende: […]

Retardantes de llama bromados y sus precursores, del 13 de Noviembre de 2019, de ALBEMARLE CORPORATION: Una composición que comprende una distribución de telómero estirénico con tolueno de la fórmula: (I) C6H5CH2CH2-[(C6H5)CHCH2-]npromedioCH2C6H5 […]

PROCESO PARA LA OBTENCIÓN DE MATERIALES POLIMÉRICOS DE TRES COMPONENTES CON COMPOSICIÓN VARIABLE ORIENTADA, SINTETIZADOS MEDIANTE COPOLIMERIZACIONES SECUENCIALES EN REACTOR SEMICONTINUO CON GRADIENTE DE ALIMENTACIÓN, del 20 de Septiembre de 2018, de UNIVERSIDAD DE GUADALAJARA: Se han utilizado diferentes caminos para optimizar la contribución de cada componente en sistemas de dos monómeros para formar copolímeros, ya […]

HETEROGENIZACIÓN DE ALUMINOHIDRUROS DE ZIRCONOCENOS EN SOPORTES ORGÁNICOS PARA LA POLIMERIZACIÓN DE ETILENO, del 23 de Junio de 2016, de CENTRO DE INVESTIGACIÓN EN QUÍMICA APLICADA: La presente invención provee un proceso para soportar aluminohidruros de zirconocoenos altamente activos (Cp2ZrH3AlH2) sobre soportes poliméricos obtenidos de procesos de polimerización […]

COMPUESTOS DERIVADOS DE 2-FENIL-2-FLUOROSULFONAMIDAS Y PROCEDIMIENTO DE PREPARACIÓN; ÚTILES COMO BLOQUES DE CONSTRUCCIÓN EN SÍNTESIS ORGÁNICA, del 2 de Junio de 2016, de PONTIFICIA UNIVERSIDAD CATÓLICA DE CHILE: Compuestos derivados de 2-fenil-fluorosulfonamidas de formula (I) donde R1, R2, R3 y R4 son como se definen en la memoria descriptiva […]

Iniciadores de la polimerización, del 1 de Junio de 2016, de Trinseo Europe GmbH: Iniciador de la polimerización representado por la Fórmula 1 siguiente: **(ver fórmula)** o aductos de base de Lewis del mismo, donde cada M1 se selecciona […]

Composición de aditivo de control e inhibición de la polimerización de estireno y procedimiento de preparación y uso de la misma, del 6 de Abril de 2016, de Dorf Ketal Chemicals (India) Private Limited: Composición de aditivo de control e inhibición de la polimerización de estireno, en la que la composición comprende amina y metanuro de quinona, y en la que dicha amina se […]

Procedimiento para preparar poliestireno que tiene un elevado caudal en estado fundido, del 9 de Marzo de 2016, de Trinseo Europe GmbH: Un procedimiento para preparar poliestireno que tiene un peso molecular medio ponderal (Mp) en el intervalo de 120.000-160.000, una polidispersidad en […]