PROCEDIMIENTO PARA LA OBTENCION DE DIMETILETERES DE POLIOXIMETILENO A PARTIR DE METANOL Y DE FORMALDEHIDO.

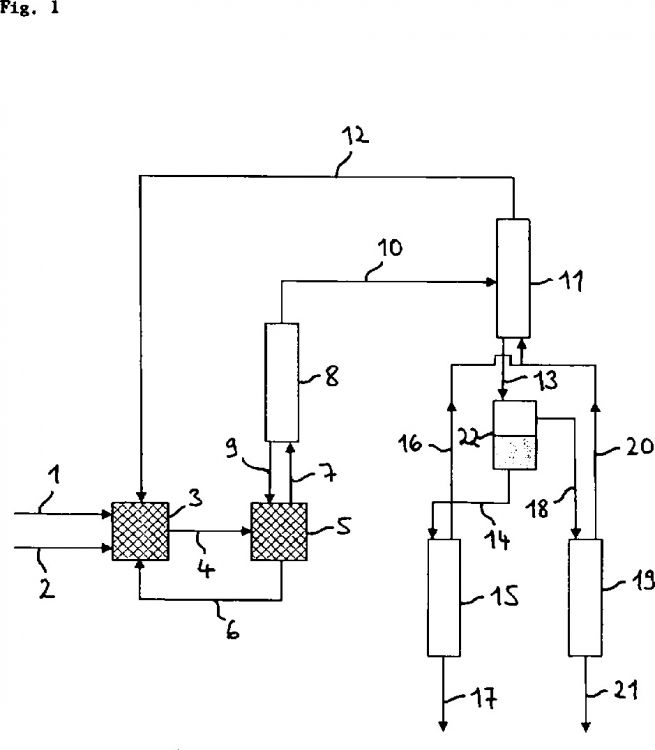

Procedimiento para la obtención de dimetiléter de trioximetilenglicol y dimetiléter de tetraoximetilenglicol (POMDMEn=3,

4) por medio de la reacción de formaldehído con metanol y a continuación separación por destilación de la mezcla de la reacción con las etapas de:

a) la alimentación de la solución acuosa de formaldehído y del metanol en un reactor y la conversión en una mezcla a, que contiene formaldehído, agua, metilenglicol (MG), polioximetilenglicoles (MGn>1), metanol, semiformales (HF), metilal (POMDMEn=1) y dimetiléteres de polioximetilenglicol (POMDMEn>1);

b) la alimentación de la mezcla de la reacción a en un evaporador reactivo y la separación en una fracción de bajo punto de ebullición b1, que contiene formaldehído, agua, metanol, metilenglicol, polioximetilenglicoles, semiformales, metilal y dimetiléteres de polioximetilenglicol (POMDMEn>1) y en una fracción de elevado punto de ebullición b2, que contiene polioximetilenglicoles, semiformales (HFn>1) y dimetiléteres de polioximetilenglicol (POMDMEn>3) y el reciclo de la fracción de elevado punto de ebullición b2 hasta el reactor (etapa a));

c) la alimentación de la fracción de bajo punto de ebullición b1 en una primera columna de destilación y la separación en una fracción de bajo punto de ebullición c1, que contiene formaldehído, agua, metilenglicol, metanol, semiformales, metilal, dimetiléter de dioximetilenglicol, dimetiléter de trioximetilenglicol y dimetiléter de tetraoximetilenglicol (POMDMEn=2,3,4) y en una fracción de elevado punto de ebullición c2, que contiene polioximetilenglicoles, semiformales de elevado punto de ebullición (HFn>1) y dimetiléteres de polioximetilenglicol de elevado punto de ebullición (POMDMEn>4) y el reciclo de la fracción de elevado punto de ebullición c2 hasta el evaporador reactivo (etapa b));

d) la alimentación de la fracción de bajo punto de ebullición c1 en una segunda columna de destilación y la separación en una fracción de bajo punto de ebullición d1, que contiene formaldehído, agua, metanol, polioximetilenglicoles, semiformales, metilal y dimetiléter de dioximetilenglicol (POMDMEn=2) y en una fracción de elevado punto de ebullición d2, que está constituida, en un 90% en peso, como mínimo, por formaldehído, agua, metilenglicol, polioximetilenglicoles, dimetiléter de trioximetilenglicol y dimetiléter de tetraoximetilenglicol (POMDMEn=3,4);

e) la alimentación de la fracción de elevado punto de ebullición d2 en un aparato separador de fases y la separación en una fase acuosa e1 que está constituida, en un 90% en peso, como mínimo, por formaldehído, agua, metilenglicol y polioximetilenglicoles y en una fase orgánica e2, que contiene dimetiléter de trioximetilenglicol y dimetiléter de tetraoximetilenglicol (POMDMEn=3,4);

f) la alimentación de la fase orgánica e2 en una tercera columna de destilación y la separación en una fracción de bajo punto de ebullición f1 que está constituida, en un 90% en peso, como mínimo, por formaldehído, agua, metilenglicol y polioximetilenglicoles y en una fracción de elevado punto de ebullición f2 que está constituida, en un 90% en peso, como mínimo, por dimetiléter de trioximetilenglicol y por dimetiléter de tetraoximetilenglicol (POMDMEn=3,4);

g) opcionalmente la alimentación de la fase acuosa e1 en una cuarta columna de destilación y la separación en una fracción de bajo punto de ebullición g1 que está constituida, en un 90% en peso, como mínimo, por formaldehído, agua, metilenglicol y polioximetilenglicoles y en una fracción de elevado punto de ebullición que está constituida, en un 90% en peso, como mínimo, por agua

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/063095.

Solicitante: BASF SE.

Nacionalidad solicitante: Alemania.

Dirección: BASF SE08265920PF0000056806/KG,67056 LUDWIGSHAFEN.

Inventor/es: STROFER, ECKHARD, HASSE, HANS, BLAGOV,SERGEJ.

Fecha de Publicación: .

Fecha Concesión Europea: 3 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C07C41/48 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 41/00 Preparación de éteres; Preparación de compuestos que tienen grupos, grupos o grupos. › Preparación de compuestos que tienen grupos.

- C07C41/56 C07C 41/00 […] › por condensación de aldehídos, de paraformaldehído o de cetonas.

- C07C41/58 C07C 41/00 […] › Separación; Purificación; Estabilización; Empleo de aditivos.

- C07C43/30 C07C […] › C07C 43/00 Eteres; Compuestos que tienen grupos, grupos o grupos. › Compuestos que tienen grupos.

- C08G2/08 C […] › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 2/00 Polímeros de adición de aldehídos o sus oligómeros cíclicos o de cetonas; Sus copolímeros de adición con menos del 50% molar de otras sustancias. › Polimerización de formaldehído.

Clasificación PCT:

Fragmento de la descripción:

Procedimiento para la obtención de dimetiléteres de polioximetileno a partir de metanol y de formaldehído.

La invención se refiere a un procedimiento para la obtención de dimetiléteres de polioximetileno.

Los dimetiléteres de polioximetileno representan una serie homóloga de la fórmula general

en la que n significa un número

Se preparan a escala de laboratorio dimetiléteres de polioximetileno por medio del calentamiento del polioximetilenglicol o del paraformaldehído con metanol en presencia de trazas de ácido sulfúrico o de ácido clorhídrico, a temperaturas comprendidas entre 150 y 180ºC y con tiempos de la reacción comprendidos entre 12 y 15 horas. En este caso se producen reacciones de descomposición con formación de dióxido de carbono y formándose dimetiléter. En el caso de una relación entre paraformaldehído o polioximetilenglicol : metanol de 6 : 1 se obtienen polímeros con n > 100, en general con n = 300-500. Los productos son lavados con solución de sulfito de sodio y, a continuación, son fraccionados por medio de una cristalización fraccionada.

La publicación US 2,449,469 describe un procedimiento, en el que se calienta metilal con paraformaldehído o con una solución concentrada de formaldehído, en presencia de ácido sulfúrico. En este caso se obtienen dimetiléteres de polioximetileno con 2 hasta 4 unidades de formaldehído por molécula.

Recientemente han adquirido significado los dimetiléteres de polioximetileno como aditivos para los carburantes diesel. Con objeto de reducir la formación humo y de hollín con ocasión de la combustión de los combustibles diesel tradicionales, se aporta a los mismos compuestos oxigenados, que presenten únicamente un reducido número de enlaces C-C o que no presenten en absoluto enlaces C-C, tal como por ejemplo el metanol. Sin embargo, tales compuestos son frecuentemente insolubles en los combustibles diesel y reducen el índice de cetano y/o el punto de inflamación de la mezcla del combustible diesel.

La publicación US 5,746,785 describe la obtención de dimetiléteres de polioximetileno con un peso molecular comprendido entre 80 y 350, lo que corresponde a un valor de n = 1-10, por medio de la reacción de 1 parte de metilal con 5 partes de paraformaldehído en presencia de un 0,1% en peso de ácido fórmico a una temperatura comprendida entre 150 y 240ºC o bien por medio de la reacción de 1 parte de metanol con 3 partes de paraformaldehído a una temperatura comprendida entre 150 y 240ºC. Los dimetiléteres de polioximetileno obtenidos son aportados a un combustible diesel en una cantidad comprendida entre un 5 y un 30% en peso.

La publicación EP-A 1 070 755 divulga la obtención de dimetiléteres de polioximetileno con 2 hasta 6 unidades de formaldehído en la molécula por medio de la reacción de metilal con paraformaldehído en presencia de ácido trifluorsulfónico. En este caso se forman dimetiléteres de polioximetileno con un valor de n = 2-5, con una selectividad del 94,8%, estando contenido el dímero en un 49,6% (n = 2). Los dimetiléteres de polioximetileno obtenidos son aportados a un combustible diesel en una cantidad comprendida entre un 4 y un 11% en peso.

La publicación US 6,392,102 describe la obtención de dimetiléteres de polioximetileno por medio de la reacción de una corriente de partida, que contiene metanol y formaldehído, que ha sido obtenida por medio de la oxidación del dimetiléter, en presencia de un catalizador ácido y por medio de la separación simultánea de los productos de la reacción en una columna de destilación catalítica. En este caso se obtienen metilal, metanol, agua y dimetiléteres de polioximetileno.

El inconveniente de los procedimientos conocidos para la obtención de los dimetiléteres de polioximetilenglicol inferiores (con n = 1-10) consiste en que es obtenido el dímero, de manera preponderante. El dímero, que se forma como producto principal, presenta un bajo punto de ebullición y por consiguiente disminuye el punto de inflamación, con lo cual es poco adecuado como aditivo para el combustible diesel. Los oligómeros con n > 8 tienen tendencia a la cristalización a bajas temperaturas y no son adecuados como aditivos para el combustible diesel. Por el contrario son perfectamente adecuados los dimetiléteres de polioximetileno inferiores con n = 3 y 4 (dimetiléter de trioximetilenglicol y respectivamente dimetiléter de tetraoximetilenglicol). Éstos presentan puntos de ebullición y puntos de inflamación comparables con los de una mezcla típica de combustible diesel. De la misma manera, tampoco se reduce el punto de obturación con el filtro frío "cold filter plugging point".

El inconveniente de los procedimientos, que parten de formaldehído y de metanol, consiste en que se forma agua como producto de la reacción, que hidroliza ya a los dimetiléteres de polioximetileno formados en presencia de los catalizadores ácidos presentes. En este caso se forman semiacetales inestables. Los semiacetales inestables reducen el punto de inflamación de la mezcla del combustible diesel y perjudican, por consiguiente, su calidad. Sin embargo, un punto de inflamación demasiado bajo de la mezcla del combustible diesel conduce a que ya no se cumplan las especificaciones prefijadas por las normas DIN del ramo. Sin embargo, los semiacetales deben ser separados de los dimetiléteres de polioximetilenglicol como consecuencia de sus puntos de ebullición comparativamente elevados.

Los problemas, que han sido citados precedentemente, pueden ser paliados cuando se trabaje ampliamente en ausencia de agua. Esto se consigue por medio del empleo de trioxano como componente que contiene formaldehído, que se hace reaccionar con metilal o con dimetiléter. Sin embargo la materia prima constituida por el trioxano es más cara que el formaldehído puesto que la obtención del trioxano parte así mismo del formaldehído como materia prima. Por consiguiente se requiere una etapa adicional para el procedimiento.

En el procedimiento, que ha sido descrito en la publicación US 6,392,102, se integra la obtención del formaldehído con la síntesis de los dimetiléteres de polioximetileno. En este caso no se prepara el formaldehído por medio de la deshidrogenación por oxidación del metanol -obteniéndose, en general, soluciones acuosas de formaldehído con un contenido en formaldehído comprendido entre un 20 y un 60% en peso-, sino que se prepara por medio de la deshidrogenación por oxidación del dimetiléter. En este caso se alcanzan concentraciones en formaldehído con un valor > 60% en peso. El inconveniente consiste en la complejidad del procedimiento en su conjunto. Este procedimiento abarca destilaciones reactivas, varios reactores con catalizadores heterogéneos, columnas de destilación, columnas de absorción y una torre de pulverización. Esto requiere elevados costes de desarrollo y de inversión así como costes de mantenimiento en el transcurso de la explotación.

Por consiguiente, sigue existiendo todavía una necesidad de procedimientos para llevar a cabo la obtención de los dimetiléteres de polioximetilenglicol, que parta de una solución acuosa de formaldehído, usual en el comercio y fácilmente disponible en grandes cantidades. Como consecuencia de su significado como aditivos para combustibles diesel existe, de manera especial, una necesidad para llevar a cabo la obtención de manera selectiva y económica del dimetiléteres de trioximetilenglicol y del dimetiléter de tetraoximetilenglicol.

La tarea de la invención consiste en proporcionar un procedimiento mejorado para llevar a cabo la obtención selectiva del dimetiléter de trioximetilenglicol y del dimetiléter de tetraoximetilenglicol, que parte de...

Reivindicaciones:

1. Procedimiento para la obtención de dimetiléter de trioximetilenglicol y dimetiléter de tetraoximetilenglicol (POMDMEn=3,4) por medio de la reacción de formaldehído con metanol y a continuación separación por destilación de la mezcla de la reacción con las etapas de:

2. Procedimiento según la reivindicación 1, caracterizado porque la fracción de bajo punto de ebullición d1 se recicla como corriente de reciclo hasta el reactor (etapa a)).

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque se reciclan las fracciones de bajo punto de ebullición f1 y/o g1 como corrientes de reciclo hasta la segunda columna de destilación (etapa d)).

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque se reciclan las fracciones de bajo punto de ebullición f1 y/o g1 como corrientes de reflujo hasta el reactor (etapa a)).

Patentes similares o relacionadas:

PROCEDIMIENTO PARA LA PRODUCCION DE UN PRODUCTO MULTIFUNCIONAL, DISPOSITIVO PARA APLICAR DICHO PROCEDIMIENTO Y PRODUCTO OBTENIDO CON DICHO PROCEDIMIENTO., del 18 de Octubre de 2017, de BLUEPLASMA POWER, S.L: Procedimiento por el que la materia prima, un gas que comprende principalmente hidrógeno, monóxido de carbono y dióxido de carbono se introduce en un primer reactor […]

PROCEDIMIENTO PARA LA PREPARACION DE O-FTALALDEHIDO EXENTO DE HALOGENOS, MUY PURO, del 24 de Noviembre de 2009, de DSM FINE CHEMICALS AUSTRIA NFG GMBH & CO KG: Procedimiento para la preparación de o-ftalaldehído exento de halógenos, muy puro, caracterizado porque, a) se hidroliza un tetrahalo-o-xileno a una temperatura […]

PROCEDIMIENTO CONTINUO PARA LA OBTENCION DE ACETALES., del 1 de Julio de 2004, de BASF AG: Procedimiento para la obtención de acetales insaturados de la **fórmula** en la que R1 a R7 independientemente entre sí, significan hidrógeno, […]

Procedimiento para la obtención de acetales., del 16 de Diciembre de 2002, de BASF AKTIENGESELLSCHAFT: Procedimiento para la obtención de acetales de la fórmula I en la que: a) R significan, independientemente entre sí, un resto alquilo con 1 hasta […]

PROCEDIMIENTO Y PRODUCTO INTERMEDIO PARA OBTENER EL ACETATO 2,13-OCTADECADIENILO Y SU APLICACION, del 16 de Mayo de 1997, de BASF AKTIENGESELLSCHAFT: PROCEDIMIENTO PARA OBTENER UNAS MEZCLAS DE ACETATO DE E2, Z13-OCTADECADIENILO (IA) Y ACETATO DE Z1, Z13-OCTADIENILO (IB), SE CARACTERIZA PORQUE SE HACE REACCIONAR DE MODO CONOCIDO […]

ACETALES CICLICOS DE ISOLONGIFOLANONA, SU OBTENCION Y SU UTILIZACION., del 16 de Octubre de 1994, de DRAGOCO GERBERDING & CO AKTIENGESELLSCHAFT: LOS ACETALES CICLICOS DE ISOLONGIFOLANONA, DE LA FORMULA GENERAL A, EN LA QUE LAS LINEAS PROLONGADAS SIGNIFICAN CONFIGURACION ALFA Y BETA, ASI COMO […]

"PROCEDIMIENTO PARA LA OBTENCION DE ACETALES MIXTOS Y MONOACETALES"., del 1 de Enero de 1983, de MICROQUIMICA NAVARRA, S.A.: PROCEDIMIENTO PARA LA OBTENCION DE ACETALES MIXTOS Y MONOACETALES. CONSISTE EN LA REACCION DE UN ETER DE BENZOINA O SUS DERIVADOS DE FORMULA ARCOCHOR'-AR', CON UN SULFITO […]

PROCEDIMIENTO INDUSTRIAL PARA LA PRODUCCION DE ACETALES EN UN REACTOR DE LECHO MOVIL SIMULADO, del 1 de Noviembre de 2008, de UNIVERSIDADE DO PORTO: Procedimiento para la preparación de acetales usando un sistema de reactor de lecho móvil simulado (SMBR) para llevar a cabo la conversión de reactivos que son aldehído […]

PROCEDIMIENTO INDUSTRIAL PARA LA PRODUCCION DE ACETALES EN UN REACTOR DE LECHO MOVIL SIMULADO, del 1 de Noviembre de 2008, de UNIVERSIDADE DO PORTO: Procedimiento para la preparación de acetales usando un sistema de reactor de lecho móvil simulado (SMBR) para llevar a cabo la conversión de reactivos que son aldehído […]