PROCEDIMIENTO PARA LA OBTENCION DE ANHIDRIDO DE ACIDO FTALICO.

Procedimiento para la obtención de anhídrido de ácido ftálico a través de la oxidación parcial catalítica de o-xileno y/o naftalina con un gas que contiene oxígeno en una instalación con

- dos o más zonas de reacción refrigeradas con un medio refrigerante,

- uno o más dispositivos dispuestos entre las zonas de reacción, para la refrigeración intermedia de la mezcla de reacción entre las zonas de reacción,

en el cual, la temperatura del medio refrigerante se reduce al entrar en la segunda o en otra zona de reacción, en relación a la temperatura del medio refrigerante al entrar en la primera zona de reacción,

caracterizado porque la temperatura del medio refrigerante es más de 20º mayor al entrar en la primera zona de reacción que la temperatura del medio refrigerante al entrar en la segunda o en otra de las zonas de reacción

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/013774.

Solicitante: BASF SE.

Nacionalidad solicitante: Alemania.

Dirección: ISENBRUCK BOSL HORSCHLER WICHMANN LLP EASTSITE ONE SECKENHEIMER LANDSTRASSE 4,68163 MANNHEIM.

Inventor/es: HECHLER, CLAUS, OLBERT, GERHARD.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C07C51/265 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 51/00 Preparación de ácidos carboxílicos o sus sales, haluros o anhídridos. › teniendo cadenas laterales alquiladas que se oxidan a grupos carboxilo.

- C07C51/31B

Clasificación PCT:

- C07C51/265 C07C 51/00 […] › teniendo cadenas laterales alquiladas que se oxidan a grupos carboxilo.

- C07D307/89 C07 […] › C07D COMPUESTOS HETEROCICLICOS (Compuestos macromoleculares C08). › C07D 307/00 Compuestos heterocíclicos que contienen ciclos de cinco miembros que tienen un átomo de oxígeno como único heteroátomo del ciclo. › con dos átomos de oxígeno unidos directamente en las posiciones 1 y 3.

Fragmento de la descripción:

Procedimiento para la obtención de anhídrido de ácido ftálico.

La presente invención comprende un procedimiento para la obtención de anhídrido de ácido ftálico a través de la oxidación parcial catalítica de o-xileno y/o naftalina con un gas que contiene oxígeno en una instalación con dos o más zonas de reacción refrigeradas.

En la técnica de procedimientos químicos, se conocen una gran cantidad de reacciones de oxidación parcial de mezclas de reacción fluidas, es decir, gaseosas, líquidas o gaseosas/líquidas, realizadas en presencia de catalizadores heterogéneos en forma de partículas. Dichas conversiones en general son exotérmicas, frecuentemente muy exotérmicas.

El anhídrido de ácido ftálico se obtiene a escala industrial a través de la oxidación parcial de o-xileno y/o de naftalina con un gas que contiene oxígeno, frecuentemente, aire, en catalizadores heterogéneos, especialmente, dispuestos sobre portadores. La entalpía de reacción es, para la oxidación de o-xileno, 1110 kJ/mol y para la naftalina, 1792 kJ/mol de anhídrido de ácido ftálico formado, es decir, la reacción es fuertemente exotérmica. Para una producción económica con pasos elevados de reactor se requiere de una carga elevada de aire con educto, frecuentemente, estas mezclas de gas son combustibles.

Para reducir las proporciones de productos intermedios o secundarios indeseados, así como de educto en el gas de proceso, que generan problemas en la separación de productos del flujo de gas y el restante procesamiento, frecuentemente es necesario ajustar la conversión de eductos cerca de los 100% en mol.

Como también en el caso de otras oxidaciones parciales, en la obtención de anhídrido de ácido ftálico es habitual que la aproximación de la conversión del educto al 100% esté acompañada de una tasa de oxidación total a monóxido de carbono y dióxido de carbono. También en el caso de tasas de conversión demasiado reducidas pueden obtenerse productos secundarios, en el caso de la síntesis de anhídrido de ácido ftálico, especialmente, ftálido, por lo cual se ve disminuida la calidad de producto. Debido a los motivos mencionados, acorde al estado actual de la técnica, se debe aceptar una conversión elevada y, con ello, una notable pérdida de rendimiento para generar un producto adecuado a las especificaciones.

A causa del envejecimiento del catalizador al aumentar el tiempo de funcionamiento, para mantener la misma conversión se debe elevar la temperatura en el reactor, con lo cual, acorde al estado actual de la técnica, se deben aceptar aún mayores pérdidas de rendimiento.

En cierta medida, el rendimiento puede ser mejorado utilizando un postreactor no refrigerado, en el cual se lleva a cabo una conversión restante a una temperatura reducida, con lo cual también es posible, especialmente, mantener las especificaciones de producto. En la entrada y salida del postreactor, la mezcla de gas de proceso aún presenta mucha sustancia orgánica y también oxígeno libre y, en general, es combustible. Para limitar el incremento de temperatura, se debe limitar la conversión de la postreacción, para evitar la pérdida de control de la reacción.

Por la memoria DE-A 101 44 857 se conoce una disposición de reactores en la cual, en una sola carcasa, están dispuestos un reactor principal configurado como reactor de haz tubular, un paso de refrigeración y un postreactor, asimismo, el postreactor es un reactor de cuba no refrigerado. Mediante esta disposición en una carcasa, el volumen de gas entre la zona de reacción principal y posterior es reducido, con la ventaja de reducir allí notablemente el riesgo de ignición. De esta manera se desea poder obtener un rendimiento ventajoso, incluso en el caso de cargas de más de 100 g de o-xileno por Nm3 en la mezcla del educto. Sin embargo, con el funcionamiento propuesto, de una conducción adiabática de reacción en el postreactor, la conversión posible allí aún es muy limitada, por los motivos mencionados, de modo que de esta manera no es posible una mejora significativa del rendimiento ni, sobre todo, una prolongación de la vida útil de los catalizadores. La memoria DE 1 274 569 publica una disposición de reactores en la cual el tubo de reactor y el elemento de refrigeración presentan un centro común.

Por la memoria DE-A 40 13 051 se conoce un procedimiento para la obtención de anhídrido de ácido ftálico utilizando un reactor de haz tubular con, al menos, dos zonas de reacción seguidas en dirección de corriente con refrigeración separada en baño salino, en la cual la temperatura del baño salino en la primera zona de reacción es mantenida 2 a 20º por encima de la temperatura del baño salino de las demás zonas de reacción. Con esta conducción del procedimiento se alcanza un rendimiento mejorado de anhídrido de ácido ftálico, dado que la conducción de temperatura es más adecuada a los desarrollos de reacción cinética. Sin embargo, se mantienen las elevadas pérdidas de rendimiento debido al nivel elevado de temperatura en ambas zonas de refrigeración, en el cual se puede alcanzar la conversión elevada requerida de, aproximadamente, 99% en mol.

Por ello, el objeto de la invención es presentar un procedimiento mejorado para la obtención de anhídrido de ácido ftálico, según el cual se pueda obtener una proporción de conversión residual en pasos de procedimiento postconectados a la síntesis en el reactor principal. El procedimiento también debe poder ser adaptado, especialmente, a diferentes rangos de carga sin pérdida de rendimiento.

La solución consiste en un procedimiento para la obtención de anhídrido de ácido ftálico a través de la oxidación parcial catalítica de o-xileno y/o naftalina con un gas que contiene oxígeno en una instalación con

Es sabido que la tasa de conversión en los postreactores, para la obtención de anhídrido de ácido ftálico, es muy limitada, dado que con la reacción posterior se ingresa calor al flujo de gas de reacción, lo calienta y luego se inicia progresivamente la siguiente reacción del producto de valor, ya obtenido, a productos de oxidación total, el monóxido de carbono y el dióxido de carbono, con, como consecuencia, un rendimiento menor así como del peligro de la pérdida de control del postreactor.

Se descubrió, sorprendentemente, que, a diferencia de lo que se suponía hasta ahora, es posible una conversión casi completa del o-xileno así como del producto secundario ftálido hasta obtener el producto de valor, anhídrido de ácido ftálico, sin pérdidas adicionales de rendimiento, en tanto en el postreactor se evita un incremento de temperatura mediante una adecuada expulsión de calor, incluso si las conversiones residuales en el postreactor se desplazan a un rango de 5 a 10%, pero también hasta 15% o también hasta 20% de la conversión molar total, aunque esta reacción posterior se encuentre en un nivel de temperatura notablemente inferior que el nivel de temperatura conocido como necesario para la conversión de o-xileno a anhídrido de ácido ftálico con tasas de conversión elevadas (> 70%).

La invención, sin embargo, no está limitada en lo tocante a los catalizadores concretamente utilizados Pueden utilizarse todos los catalizadores conocidos para la obtención de anhídrido de ácido ftálico, especialmente, catalizadores dispuestos sobre portadores con una masa activa que contiene uno o múltiples de los siguientes elementos: vanadio, titanio o fósforo, por ejemplo, en forma de sus óxidos.

Los catalizadores adecuados están descritos, por ejemplo, en la disertación In situ Charakterisierung von Vanadiumoxid/ Titanoxid-Katalysatoren bei der partiellen Oxidation von o-Xylol zu Phthalsäureanhydrid

(Caracterización in situ de catalizadores de óxido de vanadio/óxido de titanio en la oxidación...

Reivindicaciones:

1. Procedimiento para la obtención de anhídrido de ácido ftálico a través de la oxidación parcial catalítica de o-xileno y/o naftalina con un gas que contiene oxígeno en una instalación con

caracterizado porque la temperatura del medio refrigerante es más de 20º mayor al entrar en la primera zona de reacción que la temperatura del medio refrigerante al entrar en la segunda o en otra de las zonas de reacción.

2. Procedimiento acorde a la reivindicación 1, caracterizado porque la instalación presenta dos zonas de reacción refrigeradas, a saber, un reactor principal refrigerado y un postreactor refrigerado.

3. Procedimiento acorde a la reivindicación 2, caracterizado porque la temperatura del medio refrigerante se encuentra, al entrar al reactor principal, en el rango de 320 a 380ºC y al entrar al postreactor, en el rango de 250 a 320ºC.

4. Procedimiento acorde a la reivindicación 2 o 3, caracterizado porque en el postreactor se realiza una conversión residual de 5 a 10%, en relación a la conversión total en la instalación.

5. Procedimiento acorde a las reivindicaciones 1 a 4, caracterizado porque el procedimiento se realiza a través de refrigeración del medio refrigerante por evaporación.

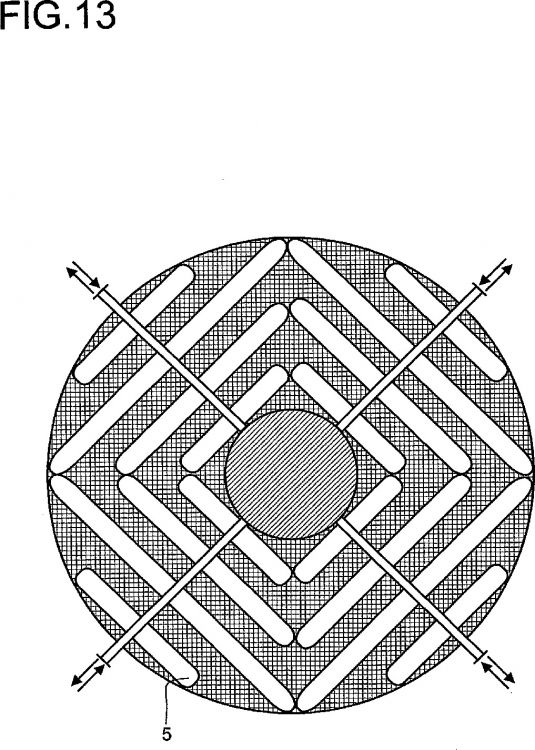

6. Procedimiento acorde a las reivindicaciones 1 a 5, caracterizado porque las dos o más zonas de reacción refrigeradas, así como el o los dispositivos dispuestos entre las zonas de reacción para la refrigeración intermedia de la mezcla de gas de reacción, están reunidas en un solo aparato con termoplacas, atravesadas por un medio refrigerante.

7. Procedimiento acorde a la reivindicación 6, caracterizado porque el aparato comprende un reactor principal, un refrigerador intermedio y un postreactor y porque están previstos un primer circuito de refrigeración para el reactor principal y un segundo circuito de refrigeración común para el refrigerador intermedio y el postreactor.

8. Procedimiento acorde a una de las reivindicaciones 1 a 7, caracterizado porque está prevista una carga inerte en el o los dispositivos de refrigeración intermedia.

9. Procedimiento acorde a una de las reivindicaciones 1 a 5, caracterizado porque una, o múltiples, o todas las zonas de reacción refrigeradas están configuradas, respectivamente, como aparatos de haz de tubos.

10. Procedimiento acorde a la reivindicación 9, caracterizado porque la primera zona de reacción está configurada como aparato de haz de tubos y la segunda o las demás zonas de reacción, como aparatos con termoplacas.

Patentes similares o relacionadas:

Método para producir ácido tereftálico de alta pureza, del 1 de Julio de 2020, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método para producir ácido tereftálico de alta pureza, que comprende las siguientes etapas (a) a (c): la etapa (a); obtener un cristal […]

Sistema de oxidación con reactor secundario interno, del 22 de Enero de 2020, de Grupo Petrotemex, S.A. de C.V: Un reactor de columna de burbujeo que comprende: un recipiente de reacción externo ; y un recipiente de reacción […]

Recuperación de ácidos carboxílicos aromáticos y de catalizador de oxidación, del 1 de Enero de 2020, de INVISTA Textiles (U.K.) Limited: Un proceso que comprende: (a) producir una corriente de residuo de la fabricación de un ácido policarboxílico aromático por oxidación en fase líquida del precursor […]

Procedimiento para el arranque de un reactor de oxidación en fase gaseosa, del 25 de Junio de 2019, de BASF SE: Procedimiento para la preparación de ácidos carboxílicos y/o anhídridos de ácidos carboxílicos mediante oxidación en fase gaseosa de hidrocarburos aromáticos, […]

Compresión de vapor en procedimientos de ácido carboxílico aromático, del 1 de Mayo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para producir un vapor de presión intermedia a partir de una corriente de procedimiento a alta temperatura que resulta de un procedimiento de producción […]

Método de pretratamiento para una resina de quelato que tiene anillo de piridina usada para recoger catalizador en el procedimiento de producción de un ácido carboxílico aromático, del 3 de Abril de 2019, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método de pretratamiento de una resina de quelato que contiene anillo de piridina usada para recoger un catalizador de oxidación en fase líquida en un procedimiento de producción […]

Método para la purificación de ácido benzoico, del 27 de Marzo de 2019, de Sulzer Management AG: Un método para purificar un ácido benzoico en bruto que contiene del 5 al 20 % en peso de subproductos y del 80 al 95 % en peso de ácido benzoico, por medio de destilación, […]

Sistema de producción de ácido policarboxílico que emplea digestión oxidativa con intercambio de aguas previo reducido o eliminado, del 27 de Marzo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para elaborar una composición de ácido tereftálico, comprendiendo dicho procedimiento: (a) introducir una alimentación de disolvente en una zona de oxidación […]