Procedimiento y mordazas de laminación para fabricar un tornillo con paso de rosca variable.

Procedimiento para fabricar un tornillo (26) con una rosca (28) continua de paso variable,

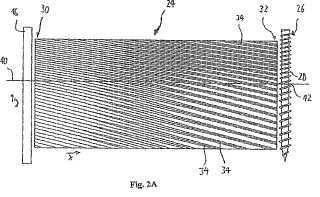

en el que una pieza enbruto (16) se lamina entre dos mordazas de laminación (24), y en el que en cada mordaza de laminación estárealizado un perfil de laminación que comprende una serie de ahondamientos (34), y las líneas centrales (34') deahondamientos (34) contiguos pueden ponerse en congruencia mediante el desplazamiento en el sentido delaminación en un trayecto (T) constante, y los pasos de las líneas centrales (34'), definidos como cociente de lasvariaciones de la posición de la línea central (34') en dirección transversal o paralela con respecto al sentido delaminación, son en los puntos de intersección de las líneas centrales (34') idénticos a una línea (40) paralela conrespecto al sentido de laminación, y la mordaza de laminación (24, 52) tiene un primer y un segundo extremo (30,32; 54, 56) situados a una distancia entre ellos en el sentido de laminación, estando orientado el sentido delaminación del primer extremo en dirección hacia el segundo extremo de la mordaza de laminación (24, 52),caracterizado porque el perfil de laminación de cada mordaza de laminación comprende una serie deahondamientos (34, 58) curvados, no paralelos, y los ahondamientos (34, 58) están realizados en la zona delsegundo extremo (32, 56) de tal forma que la rosca (28) laminada acabada presenta en una zona de menor pasode rosca un ángulo de flanco más agudo que en una zona de mayor paso de rosca, y/o se usa una pieza en brutode sección transversal variable que en una zona en la que ha de realizarse una sección de rosca de menor pasopresenta un mayor diámetro que en una zona en la que ha de realizarse una sección de rosca de mayor paso, y/oaquellos ahondamientos (34, 58), cuyas líneas centrales (34') tienen en la zona del primer extremo (30, 54) unmayor paso están realizados con mayor profundidad en la zona del primer extremo (30, 54) que aquellos, cuyaslíneas centrales (34') presentan un menor paso en la zona del primer extremo (30, 54).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/000154.

Solicitante: LUDWIG HETTICH & CO..

Nacionalidad solicitante: Alemania.

Dirección: Dr. Kurt-Steim-Strasse 28 78713 Schramberg-Sulgen ALEMANIA.

Inventor/es: HETTICH, ULRICH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21H3/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21H FABRICACION DE ARTICULOS METALICOS ESPECIALES POR LAMINADO, p. ej. TORNILLOS, RUEDAS, ANILLOS, CILINDROS, BOLAS (principalmente a partir de chapas B21D). › B21H 3/00 Fabricación de cuerpos helicoidales o de cuerpos con ciertas partes en forma helicoidal (engranajes helicoidales B21H 5/00; curvado en hélice de fleje o similar B21D 11/06; formación de tubos o de paredes de tubos en forma de hélice B21D 15/04). › Fabricación por medio de elementos perfilados que no sean rodillos, p. ej. por medio de mandíbulas que se desplazan longitudinalmente o que describen curvas una en relación con otra.

PDF original: ES-2397625_T3.pdf

Fragmento de la descripción:

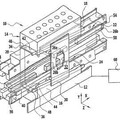

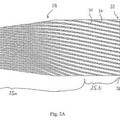

Procedimiento y mordazas de laminación para fabricar un tornillo con paso de rosca variable Antecedentes de la invención La presente invención se refiere a un procedimiento y a medios para fabricar un tornillo con una rosca continua de paso variable. El término rosca "continua" indica que se trata de una sola rosca sinfín y sirve para distinguirla de un tornillo con dos roscas separadas entre ellas.

Estado de la técnica más próximo Un tornillo con una rosca continua de paso variable se describe por ejemplo en el documento WO2009/015754. Mediante una variación adecuada del paso de rosca, al enroscar el tornillo en un componente se puede producir una tensión propia en la unión entre el tornillo y el componente. Según la teoría de la memoria de patente citada, la variación del paso de rosca ha de elegirse de tal forma que la tensión propia de una tensión de unión, que se produce cuando el componente está bajo carga, sea contraria, de modo que al menos las crestas de tensión de la tensión de unión resultante se reduzcan cuando el componente está bajo carga. Un tornillo de este tipo con un paso de rosca variable puede usarse por ejemplo para armar componentes, por ejemplo, soportes de capas de tablas o para introducir fuerzas en un componente.

Para fabricar un tornillo con un paso de rosca variable deseado se ofrece fresar la rosca a partir de una pieza en bruto. Las máquinas de arranque de virutas modernas pueden programarse de forma relativamente sencilla según el paso de rosca deseado. Sin embargo, resultan desventajosos tanto la pérdida relativamente grande de material durante el arranque de virutas como el tiempo de mecanizado relativamente largo que limita el rendimiento.

Un procedimiento según el preámbulo de la reivindicación 1 ó 2 se conoce por el documento DE602004004057T2.

Resumen de la invención La invención tiene el objetivo de proporcionar un procedimiento para fabricar un tornillo con una rosca continua de paso de rosca variable, que se pueda realizar de forma rápida y económica, así como medios para realizar dicho procedimiento.

Este objetivo se consigue en una primera forma de realización mediante el procedimiento según la reivindicación 1 y, en una segunda forma de realización, mediante un procedimiento según la reivindicación 2. Además, se consigue mediante una mordaza de laminación según la reivindicación 7 o una mordaza de laminación según la reivindicación 8. Algunas variantes ventajosas se indican en las reivindicaciones independientes.

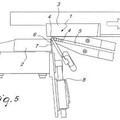

En el procedimiento, una pieza en bruto se lamina entre dos mordazas de laminación, estando realizado en cada mordaza de laminación un perfil de laminación que comprende una serie de ahondamientos curvados, no paralelos. Esta es una diferencia esencial con respecto a los procedimientos de laminación conocidos para la realización de roscas con pasos de rosca constantes, en las que el perfil de laminación está formado por una serie de ahondamientos rectos, paralelos y dispuestos a distancias iguales.

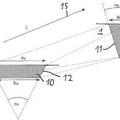

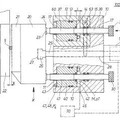

Según una primera forma de realización, los ahondamientos están configurados y dispuestos de tal forma que las líneas centrales de ahondamientos contiguos pueden ponerse en congruencia en un trayecto T constante mediante un desplazamiento en el sentido de laminación. Además, los pasos de las líneas centrales que están definidos como cociente de los cambios de la posición de la línea central en sentido transversal y en sentido paralelo con respecto al sentido de laminación, en los respectivos puntos de intersección de las líneas centrales son idénticos a una línea paralela con respecto al sentido de laminación. Por lo demás, estos pasos son proporcionales al paso de rosca en la sección, correspondiente a la línea, del tornillo laminado acabado, es decir a la sección del tornillo conformada por una sección de la mordaza de laminación que se extiende a lo largo de las citadas líneas paralelas con respecto al sentido de laminación.

Por lo tanto, la extensión de cada ahondamiento individual o su línea central refleja la extensión del paso variable del tornillo acabado.

El inventor ha detectado que un tornillo con un paso de rosca variable con una mordaza de laminación configurada de esta forma puede realizarse sin complicaciones en la práctica y -lo que resultaba sorprendente para el inventor -con una baja presión de laminación. La geometría definida anteriormente de los ahondamientos según el primer ejemplo de realización tiene como consecuencia que, salvo la introducción de material por laminación en los ahondamientos para realizar la rosca, prácticamente no existe ninguna transferencia de material en el sentido axial de la pieza en bruto, por lo que las fuerzas de laminación pueden mantenerse asombrosamente bajas.

El comportamiento sin complicaciones durante la laminación con esta geometría de la mordaza de laminación resulta sorprendente para el experto. Por ejemplo, el inventor conoce experimentos de realizar dos roscas separadas con pasos de rosca diferentes pero respectivamente constantes en una pieza en bruto en un solo proceso de laminación con una mordaza de laminación formada por dos piezas. En la práctica, esto ha resultado ser difícil, porque la pieza en bruto tiende a volcar transversalmente con respecto al sentido de laminación. Es un resultado sorprendente del procedimiento de laminación según la primera forma de realización el hecho de que no se produce ningún vuelco de este tipo durante la laminación, sino que se pueden laminar de forma sencilla y sin complicaciones roscas variables de excelente calidad.

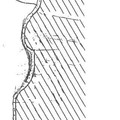

Por tanto, la geometría antes descrita de los ahondamientos del perfil de laminación se ha elegido de tal forma que el transporte de volumen del material en el sentido axial es mínimo, lo que se considera una causa de la presión de laminación relativamente baja y el comportamiento de laminación sin complicaciones. Sin embargo, el inventor ha encontrado que un transporte de volumen planeado en el sentido axial puede ser incluso deseable. Partiendo de que la pieza en bruto es cilíndrica presentando por tanto un volumen constante por unidad de longitud, esto significa que tras un proceso de laminación sin transporte de volumen en el sentido axial, también la rosca laminada acabada presenta a lo largo de toda su longitud un volumen constante por unidad de longitud. En realidad, sin embargo, en una zona de menor paso de rosca, es decir de menor altura de paso, el tornillo necesita más material por unidad de longitud para realizar la rosca, que en una zona de gran altura de paso. Si este material adicional necesario falta durante la laminación, puede ocurrir que el diámetro de la rosca disminuya en la zona de un menor paso de rosca, o que la rosca no se "llene" completamente durante el proceso de laminación. La falta local de material se denomina a continuación también "defecto de volumen". Por esta razón, en determinadas aplicaciones resultaría ventajoso que en el marco del proceso de laminación, el material se transfiriese de aquellas secciones axiales de la pieza en bruto en las que ha de realizarse una sección de rosca con un mayor paso, a una zona axial en la que ha de realizarse una sección de rosca con un menor paso.

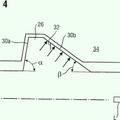

Según la segunda forma de realización, esto se puede conseguir de tal forma que en un primer extremo de la mordaza de laminación en el que comienza el proceso de laminación de la pieza en bruto, el paso de las líneas centrales de los ahondamientos se varía en relación con el paso en la sección opuesta -visto en el sentido de laminación -de un segundo extremo de la mordaza de laminación, en el que finaliza el proceso de laminación. Es que si se aumentan los pasos de los ahondamientos o, dicho de otra manera, la distancia de los ahondamientos en una zona del primer extremo, en comparación con la zona del segundo extremo, opuesta, visto en el sentido de laminación, esto provoca durante la laminación un recalcado de la sección correspondiente de la pieza en bruto, de modo que se transporta material a la zona axial correspondiente del tornillo acabado. El efecto contrario se produce si el paso o la distancia de ahondamientos contiguos en la zona del primer extremo de la mordaza de laminación disminuye en relación con el paso en la zona correspondiente en el segundo extremo. Esto produce durante la laminación un transporte de volumen de material desde una zona axial correspondiente.

Este principio se puede aprovechar para compensar el defecto de volumen descrito anteriormente en secciones de rosca de reducido paso de rosca. Por lo tanto, según la segunda forma de realización, el perfil de laminación se elige de tal forma que es aplicable la siguiente inecuación:

en la que P21 es el paso medio... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar un tornillo (26) con una rosca (28) continua de paso variable, en el que una pieza en bruto (16) se lamina entre dos mordazas de laminación (24) , y en el que en cada mordaza de laminación está realizado un perfil de laminación que comprende una serie de ahondamientos (34) , y las líneas centrales (34') de ahondamientos (34) contiguos pueden ponerse en congruencia mediante el desplazamiento en el sentido de laminación en un trayecto (T) constante, y los pasos de las líneas centrales (34') , definidos como cociente de las variaciones de la posición de la línea central (34') en dirección transversal o paralela con respecto al sentido de laminación, son en los puntos de intersección de las líneas centrales (34') idénticos a una línea (40) paralela con respecto al sentido de laminación, y la mordaza de laminación (24, 52) tiene un primer y un segundo extremo (30, 32; 54, 56) situados a una distancia entre ellos en el sentido de laminación, estando orientado el sentido de laminación del primer extremo en dirección hacia el segundo extremo de la mordaza de laminación (24, 52) , caracterizado porque el perfil de laminación de cada mordaza de laminación comprende una serie de ahondamientos (34, 58) curvados, no paralelos, y los ahondamientos (34, 58) están realizados en la zona del segundo extremo (32, 56) de tal forma que la rosca (28) laminada acabada presenta en una zona de menor paso de rosca un ángulo de flanco más agudo que en una zona de mayor paso de rosca, y/o se usa una pieza en bruto de sección transversal variable que en una zona en la que ha de realizarse una sección de rosca de menor paso presenta un mayor diámetro que en una zona en la que ha de realizarse una sección de rosca de mayor paso, y/o aquellos ahondamientos (34, 58) , cuyas líneas centrales (34') tienen en la zona del primer extremo (30, 54) un mayor paso están realizados con mayor profundidad en la zona del primer extremo (30, 54) que aquellos, cuyas líneas centrales (34') presentan un menor paso en la zona del primer extremo (30, 54) .

2. Procedimiento para fabricar un tornillo con una rosca continua de paso variable, en el que una pieza en bruto

(16) se lamina entre dos mordazas de laminación (52) , y en el que en cada mordaza de laminación (52) está realizado un perfil de laminación que comprende una serie de ahondamientos (58) , y la mordaza de laminación

(52) tiene un primer y un segundo extremo situados a una distancia entre ellos en el sentido de laminación, caracterizado porque el perfil de laminación de cada mordaza de laminación comprende una serie de ahondamientos (58) curvados, no paralelos, y en una primera zona (66) en el segundo extremo (56) de la mordaza de laminación (52) , el paso medio (P21) de los ahondamientos (58) es menor que el paso medio (P22) de los ahondamientos (58) en una segunda zona (70) en el segundo extremo (56) de la mordaza de laminación (52) , siendo aplicable:

donde P11 y P12 son los pasos medios en las zonas (64, 68) en el primer extremo (54) de la mordaza de laminación (52) , opuestas a la primera o la segunda zona (66, 70) del segundo extremo (56) , visto en el sentido de laminación.

3. Procedimiento según la reivindicación 2, en el que la mordaza de laminación (24, 52) tiene un primer y un segundo extremo (30, 32; 54, 56) situados a una distancia entre ellos en el sentido de laminación, estando orientado el sentido de laminación desde el primer extremo en dirección hacia el segundo extremo de la mordaza de laminación (24, 52) , y en el que los ahondamientos (34, 58) están realizados en la zona del segundo extremo (32, 56) de tal forma que, en una zona de menor paso de rosca, la rosca (28) laminada acabada tiene un ángulo de flanco más agudo que en una zona de mayor paso de rosca.

4. Procedimiento según la reivindicación 2 o 3, en el que en una primera zona en el segundo extremo (32, 56) de la mordaza de laminación (24, 52) , en la que el paso de rosca medio es menor que en una segunda zona en el segundo extremo (32, 56) de la mordaza de laminación (24, 52) , los ahondamientos (34, 58) son más estrechos que en la segunda zona.

5. Procedimiento según una de las reivindicaciones 2 a 4, en el que la mordaza de laminación (24, 52) tiene un primer extremo y un segundo extremo (30, 32; 54, 56) situados a una distancia entre ellos en el sentido de laminación, y el sentido de laminación está orientado desde el primer extremo (30, 54) en dirección hacia el segundo extremo (32, 56) , y en el que aquellos ahondamientos (34, 58) , cuyas líneas centrales (34') tienen un mayor paso en la zona del primer extremo (30, 54) , están realizados con más profundidad en la zona del primer extremo (30, 54) que aquellos, cuyas líneas centrales (34') presentan un menor paso en la zona del primer extremo (30, 54) .

6. Procedimiento según la reivindicación 5, en el que en la zona del primer extremo (30, 54) de la mordaza de laminación (24, 52) , el ahondamiento tiene forma de V en sección transversal, y la profundidad es proporcional al paso de la línea central (34') , al menos hasta + 10%.

7. Procedimiento según una de las reivindicaciones anteriores, en el que el paso de la rosca varía continuamente.

8. Mordaza de laminación (24) para fabricar un tornillo (26) con una rosca (28) continua de paso variable, en el que en la mordaza de laminación está realizado un perfil de laminación que comprende una serie de ahondamientos (34) , y las líneas centrales (34') de ahondamientos (34) contiguos pueden ponerse en congruencia mediante el desplazamiento en el sentido de laminación en un trayecto (T) constante, y los pasos de las líneas centrales (34) , definidos como cociente de las variaciones de la posición de la línea central (34') en dirección transversal o paralela con respecto al sentido de laminación, son, en el punto de intersección correspondiente, idénticos a una línea (40) paralela con respecto al sentido de laminación, y la mordaza de laminación tiene un primer y un segundo extremo (30, 32; 54, 56) situados a una distancia entre ellos en el sentido de laminación, estando orientado el sentido de laminación del primer extremo en dirección hacia el segundo extremo de la mordaza de laminación (24, 52) , caracterizado porque el perfil de laminación comprende una serie de ahondamientos (34, 58) curvados, no paralelos, y los ahondamientos (34, 58) están realizados en la zona del segundo extremo (32, 56) de tal forma que la rosca (28) laminada acabada presenta, en una zona de menor paso de rosca, un ángulo de flanco más agudo que en una zona de mayor paso de rosca, y/o aquellos ahondamientos (34, 58) , cuyas líneas centrales (34') tienen en la zona del primer extremo (30, 54) un mayor paso están realizados con mayor profundidad en la zona del primer extremo (30, 54) que aquellos, cuyas líneas centrales (34') presentan un menor paso en la zona del primer extremo (30, 54) .

9. Mordaza de laminación (52) para fabricar un tornillo con una rosca continua de paso variable, en el que en cada mordaza de laminación (52) está realizado un perfil de laminación que comprende una serie de ahondamientos (58) , y la mordaza de laminación (52) tiene un primer y un segundo extremo situados a una distancia entre ellos en el sentido de laminación, caracterizado porque la mordaza de laminación comprende una serie de ahondamientos (58) curvados, no paralelos, y en una primera zona (66) en el segundo extremo (56) de la mordaza de laminación (52) , el paso medio (P21) de los ahondamientos (58) es menor que el paso medio (P22) de los ahondamientos (58) en una segunda zona (70) en el segundo extremo (56) de la mordaza de laminación (52) , siendo aplicable:

donde P11 y P12 son los pasos medios en las zonas (64, 68) en el primer extremo (54) de la mordaza de laminación (52) , opuestas a la primera o la segunda zona (66, 70) del segundo extremo (56) , visto en el sentido de laminación.

10. Mordaza de laminación (24, 52) según la reivindicación 9 que tiene un primer y un segundo extremo (30, 32; 54, 56) situados a una distancia entre ellos en el sentido de laminación, estando orientado el sentido de laminación desde el primer extremo en dirección hacia el segundo extremo de la mordaza de laminación (24, 52) , y en el que los ahondamientos (34, 58) están realizados en la zona del segundo extremo (32, 56) de tal forma que, en una zona de menor paso de rosca, la rosca (28) laminada acabada tiene un ángulo de flanco más agudo que en una zona de mayor paso de rosca.

11. Mordaza de laminación (24, 52) según la reivindicación 10, en la que en una primera zona en el segundo extremo (32, 56) de la mordaza de laminación (24, 52) , en la que el paso de rosca medio es menor que en una segunda zona en el segundo extremo (32, 56) de la mordaza de laminación (24, 52) , los ahondamientos (34, 58) son más estrechos que en la segunda zona.

12. Mordaza de laminación (24, 52) según una de las reivindicaciones 8 a 11, que tiene un primer extremo y un segundo extremo (30, 32; 54, 56) situados a una distancia entre ellos en el sentido de laminación, y el sentido de laminación está orientado desde el primer extremo (30, 54) en dirección hacia el segundo extremo (32, 56) , y en el que aquellos ahondamientos (34, 58) , cuyas líneas centrales (34') tienen en la zona del primer extremo (30, 54) un mayor paso, están realizados con más profundidad en la zona del primer extremo (30, 54) que aquellos, cuyas líneas centrales (34') presentan un menor paso en la zona del primer extremo (30, 54) .

13. Mordaza de laminación (24, 52) según la reivindicación 12, en la que en la zona del primer extremo (30, 54) de la mordaza de laminación (24, 52) , el ahondamiento tiene forma de V en sección transversal, y la profundidad es proporcional al paso de la línea central (34') , al menos hasta + 10%.

14. Mordaza de laminación (24, 52) según una de las reivindicaciones 8 a 13, en la que los pasos de las líneas centrales (34') de los ahondamientos (34) varían continuamente.

Patentes similares o relacionadas:

Tornillo y procedimiento para producir una rosca de tornillo, del 16 de Marzo de 2016, de HILTI AKTIENGESELLSCHAFT: Tornillo, con al menos un filete de rosca, producido mediante un procedimiento de laminación, en particular un procedimiento de laminación con […]

Tornillo y procedimiento para producir una rosca de tornillo, del 16 de Marzo de 2016, de HILTI AKTIENGESELLSCHAFT: Tornillo, con al menos un filete de rosca, producido mediante un procedimiento de laminación, en particular un procedimiento de laminación con […]

Máquina de laminado en frío y procedimiento de laminado en frío, del 11 de Diciembre de 2013, de MAG IAS GMBH: Máquina de laminado en frío que comprende un primer soporte de vástago de laminado móvil y un segundosoporte de vástago de laminado móvil , por medio de los cuales […]

Máquina de laminado en frío y procedimiento de laminado en frío, del 11 de Diciembre de 2013, de MAG IAS GMBH: Máquina de laminado en frío que comprende un primer soporte de vástago de laminado móvil y un segundosoporte de vástago de laminado móvil , por medio de los cuales […]

Mordaza de laminación, del 4 de Diciembre de 2013, de HILTI AKTIENGESELLSCHAFT: Mordaza de laminación para moldear una rosca de tornillo sobre una pieza cruda de tornillo, con variasranuras , en donde las ranuras presentan […]

Mordaza de laminación, del 4 de Diciembre de 2013, de HILTI AKTIENGESELLSCHAFT: Mordaza de laminación para moldear una rosca de tornillo sobre una pieza cruda de tornillo, con variasranuras , en donde las ranuras presentan […]

Dispositivo de inserción para máquinas de laminación, del 30 de Octubre de 2013, de S.M.A.R.T. S.R.L.: Una máquina de laminación que comprende un dispositivo de inserción, que comprende una placa fija yuna placa que se puede mover de forma […]

Dispositivo de inserción para máquinas de laminación, del 30 de Octubre de 2013, de S.M.A.R.T. S.R.L.: Una máquina de laminación que comprende un dispositivo de inserción, que comprende una placa fija yuna placa que se puede mover de forma […]

Máquina laminadora de perfiles y método para el posicionamiento de una herramienta en la máquina laminadora de pérfiles, del 22 de Marzo de 2013, de E. W. MENN GMBH & CO. KG: Máquina laminadora de perfiles con un dispositivo para el posicionamiento de una herramienta en lamáquina laminadora de perfiles, en donde el dispositivo presenta:

un […]

Máquina laminadora de perfiles y método para el posicionamiento de una herramienta en la máquina laminadora de pérfiles, del 22 de Marzo de 2013, de E. W. MENN GMBH & CO. KG: Máquina laminadora de perfiles con un dispositivo para el posicionamiento de una herramienta en lamáquina laminadora de perfiles, en donde el dispositivo presenta:

un […]

Procedimiento y matriz de laminación para la fabricación de un tornillo, del 12 de Marzo de 2013, de LUDWIG HETTICH & CO.: Procedimiento para la fabricación de un tornillo , en el cual una pieza en bruto es laminada entre dosmatrices de laminación en el que

- en cada matriz […]

Procedimiento y matriz de laminación para la fabricación de un tornillo, del 12 de Marzo de 2013, de LUDWIG HETTICH & CO.: Procedimiento para la fabricación de un tornillo , en el cual una pieza en bruto es laminada entre dosmatrices de laminación en el que

- en cada matriz […]

Herramienta de conformación y procedimiento para la generación de una superficie en una herramienta de conformación, del 11 de Junio de 2012, de LMT Fette Werkzeugtechnik GmbH & Co. KG: Herramienta de conformación con un cuerpo base y un revestimiento resistente al desgaste hecho de material duro, caracterizada porque el revestimiento […]

Herramienta de conformación y procedimiento para la generación de una superficie en una herramienta de conformación, del 11 de Junio de 2012, de LMT Fette Werkzeugtechnik GmbH & Co. KG: Herramienta de conformación con un cuerpo base y un revestimiento resistente al desgaste hecho de material duro, caracterizada porque el revestimiento […]

MÁQUINA LAMINADORA DE PERFILES, del 15 de Marzo de 2011, de E. W. MENN GMBH & CO. KG: Máquina laminadora de perfiles para la laminación de un perfil en una pieza bruta , en la que la máquina laminadora de perfiles presenta: una primera mordaza laminadora […]

MÁQUINA LAMINADORA DE PERFILES, del 15 de Marzo de 2011, de E. W. MENN GMBH & CO. KG: Máquina laminadora de perfiles para la laminación de un perfil en una pieza bruta , en la que la máquina laminadora de perfiles presenta: una primera mordaza laminadora […]