Procedimiento de moldeo por inyección y producto obtenido por este proceso.

Se presenta un proceso para la fabricación de artículos de paredes finas que comprende los pasos de:

1) seleccionar una mezcla de polímeros que tenga un ESCR mayor de 10 horas; i) una serie (preferiblemente seis o más) de tiras de mezcla polimérica que incorpora cualquier tratamiento de post-moldeado dirigido a la obtención del artículo final que tenga unas dimensiones de sección de corte de 0,65 mm de grosor y 10 mm de anchura se moldean a inyección bajo condiciones de alto esfuerzo cortante y de larga longitud de flujo, similares a las dirigidas para la fabricación de un artículo flexible de paredes finas; ii) las tiras son combadas hacia atrás sobre sí mismas y se grapan a 3 mm desde la combadura; iii) las tiras combadas se sumergen en una solución de un agente de fracturación de fracturación de tensiones y se mantienen a una temperatura de 50º C; iv) se observan las tiras en buscas de señales de fracturación, cualquier signo de fracturación se considera como defecto; y v) el tiempo de fallo se produce cuando el 50% de las tiras muestran signos de fracturación. 2) fundir la mezcla polimérica; 3) aplastar la mezcla polimérica fundida dentro de un molde, el molde tiene una cavidad que produce un artículo de paredes finas que tiene un grosor inferior a 1 mm y en donde la sección fina es básicamente continua en más de 50 mm en la dirección del flujo de la mezcla polimérica fundida en el molde; y 4) separar del molde el artículo de paredes finas formado a partir de la mezcla polimérica.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AU1998/000255.

Solicitante: ZESTRON RESEARCH PTY LTD.

Nacionalidad solicitante: Australia.

Dirección: 32 VOLITANS AVE, MOUNT ELIZA VICTORIA 3930 AUSTRALIA.

Inventor/es: JACOBS, IAN ORDE MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06).

- B29C45/14 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B65D35/22 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 35/00 Recipientes plegables de forma tubular, concebidos de forma que al expulsar su contenido se deforman permanentemente, p. ej. tubos flexibles para dentífricos u otros productos plásticos o semilíquidos; Soportes adecuados. › con dos o más compartimientos.

- B65D35/24 B65D 35/00 […] › con dispositivos accesorios (revestimientos o guarniciones B65D 35/14).

- B65D35/36 B65D 35/00 […] › para aplicar el contenido a superficies.

- B65D35/44 B65D 35/00 […] › Cierres.

- C08L23/02 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 23/00 Composiciones de homopolímeros o copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono; Composiciones de derivados de tales polímeros. › no modificadas por tratamiento químico posterior.

PDF original: ES-2210735_T3.pdf

Fragmento de la descripción:

Procedimiento de moldeo por inyección y producto obtenido por este proceso.

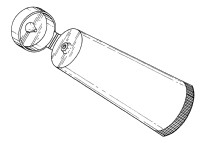

La presente invención hace referencia a los procesos de moldeo por inyección, en particular a un proceso para moldear por inyección artículos que tengan secciones finas o delgadas como los recipientes tubulares de pared delgada que se utilizan en la industria de cosmética para lociones, emulsiones hidratantes y similares.

Los recipientes tubulares de pared fina, como los utilizados en la industria de cosmética, son fabricados frecuentemente mediante una combinación de procesos de extrusión, moldeo por inyección y soldadura (a los que aquí se hace referencia como el proceso de extrusión) . El cuerpo del tubo se extrusiona en forma de un cilindro continuo que luego se corta a la longitud deseada para dar lugar al cuerpo del recipiente. En un proceso aparte de moldeo por inyección se fabrican la cabeza y los hombros del tubo. La cabeza y los hombros moldeados por inyección se soldarán luego al tubo extruido para formar el recipiente. Una vez el recipiente está lleno del producto, el extremo final del recipiente se sella mediante un proceso de soldadura posterior. Este proceso para fabricar tubos tiene una serie de limitaciones, siendo las principales el elevado coste del equipo, la falta de variedad en las formas de los tubos que se pueden fabricar usándolo, su incapacidad para dar diferentes acabados en superficies tejidas o grabadas, como parte integral del proceso de fabricación, y su incapacidad para incorporar elementos accesorios/componentes como cierres y ganchos durante el proceso de fabricación. El polietileno de bajo índice de fusión (MFI) (generalmente inferior a 2) es el polímero preferido para la fabricación de tubos ya que en general imparte propiedades de buena sensación y flexibilidad, requeridas por los clientes y es apropiado para el proceso de extrusión. Además, el polietileno de bajo MFI ofrece suficiente resistencia del producto y propiedades protectoras, que lo hacen apropiado para la mayoría de productos que habitualmente se envasan en los tubos. En los casos donde las propiedades protectoras del polietileno son inadecuadas para determinadas aplicaciones, frecuentemente se utilizan el polietileno de densidad media (MDPE) , el polietileno de alta densidad (HDPE) , el polipropileno (PP) y las películas de polímeros multicapa.

Mientras que se ha propuesto el moldeo por inyección de artículos como los recipientes de pared fina, todavía no ha sido posible el moldeo por inyección de aquellos artículos con unas secciones delgadas, relativamente largas, ya que esos artículos han resultado ser un fracaso desde el punto de vista práctico y comercial. La mayoría de problemas se han asociado a los polímeros utilizados para el moldeo por inyección de tubos, en la medida en que el proceso de moldeo de un tubo cilíndrico o de otra forma precisa que el polímero tenga simultáneamente un elevado índice de fusión MFI que permita que dicho polímero fluya por la vía estrecha y curvada dictada por la forma del tubo sin utilizar presiones de inyección excesivas, incluso que tenga unas propiedades mecánicas suficientemente buenas como para ser capaz de resistir la manipulación y los efectos de la corrosión por tensofisuración de la mayoría de productos que se guardarán en ellos. Para el moldeo por inyección de un tubo, las técnicas convencionales requerirían que el polímero tuviera unas propiedades de flujo capaces de formar piezas moldeadas con radios y un cociente longitud/grosor de 100 y a menudo superior. El intentar que un polímero estándar fluya en un molde con dichas dimensiones introduce serias tensiones en el polímero, y estas tensiones se congelan en el artículo que se fabrica cuando el polímero se enfría rápidamente por debajo de su temperatura de cristalización antes de que estas tensiones hayan podido ser liberadas. Estas tensiones hacen que el tubo tenga unas propiedades sorprendentemente distintas y deterioradas con respecto a los demás productos moldeados a partir de los mismos polímeros en unas condiciones de moldeo menos estrictas.

Otras tensiones se introducen en los tubos cuando se llenan con el producto y luego se pliegan y sellan -muy a menudo por termosellado o soldadura ultrasónica. Este proceso implica el doblado del extremo abierto del tubo sobre sí mismo a través de un ángulo de hasta 180º para formar el pliegue en el borde del sellado. El pliegue lleva la dirección de flujo del polímero, y se ha demostrado que dicha dirección corresponde a la debilidad máxima del producto moldeado. Esta zona doblada y sellada, donde se precisa que el tubo se deforme para actuar como un sello, es una zona del tubo moldeado por inyección particularmente susceptible a la tensofisuración y a la fisuración por flexión dinámica.

Los ejemplos siguientes ilustran los problemas especiales del moldeo por inyección de dichos tubos. Los tubos se moldeaban por inyección usando el polímero DuPont 2020T, un polímero DuPont descrito como especialmente adecuado para el cierre moldeado por inyección y las tuberías extruidas donde se precisa la flexibilidad y la resistencia máxima a la corrosión ambiental por tensofisuración. Estos tubos se moldeaban con dificultad extrema, lo que requería unas presiones y temperaturas de inyección muy elevadas, sencillamente para que el 2020T llenara el molde. En cada moldeo, se observaban grados significativos de cambio/flexión del núcleo, debido sin duda a las extremadamente elevadas presiones de inyección que se requerían. Además, se observaba que los tubos no presentaban prácticamente resistencia a la flexión en la dirección del flujo del material, con una corrosión significativa inducida con menos de 5 apretaduras manuales del tubo. Se verificaba la corrosión por tensofisuración ambiental de los mismos tubos, y en lugar de reivindicaciones de máxima resistencia a la corrosión por tensofisuración ambiental, resultaba totalmente inadecuado para el moldeo de tubos de paredes finos mediante el moldeo por inyección.

En otra ilustración de la dificultad del moldeo por inyección de tubos, un folleto Dowlex de Dow advierte de que el LLDPE tiene unas propiedades de resistencia a la corrosión por tensofisuración ambiental (propiedades ESCR) sustancialmente mejores que un LDPE de elevada presión equivalente. Para ilustrar la diferencia, el prospecto establece que en un ensayo comparativo un LLDPE Dowlex de flujo elevado tiene una ESCR en aceite unas 80 veces mejor que el que se consigue mediante un LDPE de alta presión con la densidad y MFI similares (5700 horas comparado con 70 horas) . Además, establece que el LLDPE tiene un ESCR aproximadamente 10 veces mejor que el LDPE cuando se sumerge en una solución de Teric al 10% a 50ºC (225 horas frente a 26 horas) . Sin embargo, contrariamente a estas observaciones, hemos descubierto que cuando estos polímeros se moldean en forma de tubos de pared fina y se comprueba posteriormente la ESCR utilizando un método diseñado especialmente para evaluar la ESCR del tubo, tanto el LLDPE 2517 Dowlexde Dow como el LD 8153 de Kemcor (un LDPE de elevada presión con MFI y densidad similares) rendían pobremente en Teric N9 al 10% a 50ºC, y ambos fallaban a los 20 minutos, lo que claramente indicaba su inadaptabilidad para la fabricación de tubos mediante el moldeo por inyección. Este pobre resultado muestra la naturaleza difícil e inusual de la fabricación de tubos de paredes finas moldeados por inyección, aceptable en el mercado.

La US 5.589.128 describe el uso de composiciones de polímeros de etileno de flujo elevado para fabricar térmicamente artículos moldeados, como las tapas, tazas y recipientes de paredes finas. En un ejemplo, se moldeaba por inyección un polímero que tenía una MFI (I2) de 0, 66g/10 min. El artículo moldeado resultante tenía un ESCR de 10 horas, cuando se medía de acuerdo con la ASTM D-1693.

La AU-A-19446/92 describe las mezclas de resina de poliolefina adecuadas para ser utilizadas en la producción de artículos de plástico como láminas, tubos y frascos donde se desean unas propiedades de tensofisuración ambiental. Las mezclas tienen un MFI del orden de 0, 1 a 10.

Ahora hemos descubierto que es posible moldear por inyección artículos de pared delgada flexible que tengan unas secciones de pared delgada relativamente largas, seleccionando los polímeros utilizados en el proceso de moldeo por inyección.

De acuerdo con la presente invención, se proporciona un proceso según la reivindicación 1 y un tubo de pared delgada según la reivindicación 12.

Cualquier referencia a una ESCR en las... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la fabricación de artículos flexibles, de paredes finas que comprende las etapas de: 1) utilizar una mezcla polimérica que tenga al menos un agente nucleante, donde la mezcla polimérica tiene una ESCR tal como se ha definido aquí, superior a 10 horas cuando se examina según el procedimiento siguiente:

(i) una plularidad de tiras de mezcla polimérica que incorporan cualquier tratamiento posterior al moldeo previsto para el artículo final, que tengan dimensiones de 0, 65 mm de grosor y 10 mm de ancho, son moldeadas por inyección a una elevada velocidad de cizallamiento, en unas condiciones de flujo largo, similares o idénticas a las empleadas para fabricar un artículo flexible de paredes finas;

(ii) las tiras se doblan hacia atrás sobre ellas mismas y se grapan a 3 mm del pliegue;

(iii) las tiras dobladas se sumergen en una solución de un agente de tensofisuración como un nonilfenol etoxilado, por ejemplo, una solución al 10% de Teric N9, que es un nonilfenol etoxilado con 9 moles de óxido de etileno, de Orica Australia Pty Ltd, y se mantienen a una temperatura de 50ºC;

(iv) se observan señales de corrosión; y

(v) el tiempo de fallo equivale a cuando el 50% de las tiras presenta señales de corrosión; y en donde al menos un polímero de la mezcla polimérica es un plastómero, un polietileno sustancialmente lineal o un copolímero de propileno con una densidad de entre 0.87 y 0.92 g.cm-3 y que tiene un MFI superior a 10; 2) fundir dicha mezcla polimérica; 3) apisonar la mezcla polimérica fundida en un molde, teniendo dicho molde una cavidad que produzca un artículo de paredes finas con una sección delgada de 1mmo menos de grosor y donde la sección delgada sea básicamente continua durante más de 50 mm en la dirección del flujo del polímero fundido en el molde; y 4) retirar del molde el artículo de paredes finas formado a partir de la mezcla polimérica.

2. Un proceso de acuerdo con la reivindicación 1 donde la mezcla polimérica tiene una ESCR mayor a 100 horas.

3. Un proceso de acuerdo con la reivindicación 1 donde la mezcla polimérica tiene una ESCR mayor a 200 horas.

4. Un proceso de acuerdo con la reivindicación 1 donde la mezcla polimérica tiene una ESCR superior a 360 horas.

5. Un proceso de acuerdo con la reivindicación 1 donde por lo menos un polímero de la mezcla polimérica tiene un MFI superior a 20, de modo más preferente superior a 30.

6. Un proceso de acuerdo con la reivindicación 1 donde dicha mezcla polimérica comprende al menos un agente compatible.

7. Un proceso de acuerdo con la reivindicación 6, donde al menos un agente compatible se selecciona del grupo formado por etileno-acetato de vinilo; etileno-alcohol vinílico; acetato de polivinilo y alcohol de polivinilo plastificados; poliolefinas sustituidas por alquilo carboxilo; copolímeros de anhídridos de ácidos orgánicos; copolímeros que contienen un grupo epoxi; polietileno clorado; copolímeros de etileno-propileno-butileno etc., ; polietileno de densidad ultra baja, de densidad muy baja, de densidad baja, de densidad media y de densidad alta; polipropileno, polibutileno y copolímeros de los mismos; éteres de poliester; ésteres de polieter; copolímeros de acrilonitrilo-metacrilato; copolímeros de bloques que tienen bloques terminales de estireno; semiésteres; polietilenos injertados con amino y alcoxisilano; polímeros de adición de vinilo; copolímeros de bloques de estireno-butadieno; poliolefinas injertadas con ácidos; poliolefinas injertadas con pirrolidina de vinilo; copolímeros de bloques de monómeros dihídricos; ésteres insaturados con injerto de propileno; poliolesfinas modificadas que comprenden grupos funcionales amida, epoxi, hidroxi ó C2-C6 aciloxi, polioxazolinas, elastómeros de flúor, otros compatibilizadores poliméricos adecuados para el uso con poliolefinas; partículas revestidas de cualquiera de los mencionados y mezclas de los mismos.

8. Un proceso de acuerdo con la reivindicación 6, donde al menos un agente nucleante se selecciona del grupo formado por talco, mica, compuestos de diversos metales como óxidos y silicatos así como diversos compuestos orgánicos, incluyendo varios colorantes y pigmentos.

9. Un proceso de acuerdo con la reivindicación 6, donde al menos un polímero es un polímero sustancialmente lineal y al menos un agente compatible es un polímero a base de propileno.

10. Un proceso de acuerdo con la reivindicación 9, donde al menos un polímero es un polietileno sustancialmente lineal caracterizado por una distribución super-aleatoria de comonómeros en las cadenas poliméricas y al menos un agente compatible es un polímero a base de polipropileno.

11. Un proceso de acuerdo con la reivindicación 1 donde el artículo de paredes finas es un tubo.

12. Un tubo de paredes finas fabricado de acuerdo con el proceso de la reivindicación 1.

13. Un tubo de paredes finas de acuerdo con la reivindicación 12, donde el tubo de paredes finas es de construcción unitaria e incorpora un cierre íntegro, estando dicho cierre formado en el molde.

14. Un tubo de paredes finas de acuerdo con la reivindicación 12, donde el tubo tiene una longitud de 50 a 150 mm.

Patentes similares o relacionadas:

Métodos, composiciones y mezclas para formar artículos que tienen resistencia al resquebrajamiento por estrés ambiental mejorada, del 15 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de artículos flexibles de paredes delgadas que comprende las etapas de moldeo por inyección de una mezcla de polímeros que tiene un MFI > […]

Métodos para formar artículos que tienen resistencia al agrietamiento por tensión ambiental, del 8 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de un artículo de paredes delgadas flexible, dicho proceso comprende moldear por inyección una mezcla de (a) por lo […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Composiciones de polietileno, procesos y cierres, del 15 de Abril de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un cierre, comprendiendo dicho cierre una composición de polietileno bimodal que comprende: del 10 al 70 % en peso de un primer copolímero de etileno que tiene […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

Aditivo para prevenir la separación de fases de aditivo de perfil bajo en composiciones de poliéster termoendurecido insaturado, del 8 de Abril de 2020, de LUBRIZOL ADVANCED MATERIALS, INC.: Una composición de moldeo de resina insaturada que comprende (a) un aditivo para evitar la separación de fases; (b) un polímero polimerizado […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

Manija flexible con superficie parcialmente texturada, del 8 de Abril de 2020, de Eaton Intelligent Power Limited: Manija moldeada para un mango de herramienta destinada para ser agitada con fuerza y velocidad, comprendiendo: un elemento tubular formado […]