Procedimiento y máquina para producir barras de filtro sin papel para artículos para fumar.

Procedimiento para producir barras de filtro sin papel para artículos para fumar,

que comprende:

- suministrar una banda de fibra (11) de material de filtrado impregnado en material endurecedor, sobre unos medios de transporte porosos (22) que se extienden a lo largo de un canal de formación (36) de una viga de formación (12) que comprende una primera parte de estabilización (29) y una segunda parte de secado (30);

- hacer avanzar los medios de transporte (22) y la banda de fibra (11) a lo largo del canal de formación (36);

- soplar vapor a través de los medios de transporte (22) y la banda de fibra (11) a medida que avanzan a lo largo de la primera parte (29) para provocar la reacción del material de endurecimiento;

- soplar aire a través de los medios de transporte (22) y la banda de fibra (11) a medida que avanzan a lo largo de la segunda parte (30) para secar la banda de fibra (11) humedecida con anterioridad por el vapor para obtener un filtro de barra rígido sin papel continuo (5); y

- suministrar la barra continua (5) que sale de la viga de formación (12) a unos medios de corte (6) para cortar la barra (5) transversalmente en segmentos de filtro de una longitud predeterminada;

estando dicho procedimiento caracterizado por que:

- el soplado de vapor se lleva a cabo en un número de estaciones de estabilización (45) dispuestas en serie a lo largo de la primera parte (29); y por que:

- en cada estación de estabilización (45), el vapor se suministra a una cámara de acumulación (46 + 47) que rodea el canal de formación (36) y se comunica con el mismo a través de una boquilla anular (61 + 62) que se extiende en un plano transversal al canal de formación (36) y presenta una anchura constante, medida a lo largo de un eje (A) del canal de formación (36), de entre 0,3 mm y 0,9 mm.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13157883.

Solicitante: Montrade S.r.l.

Nacionalidad solicitante: Italia.

Dirección: Via Armando Sarti 6 40123 Bologna ITALIA.

Inventor/es: GIANNINI,ANTONELLA, MONZONI,ALBERTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A24D3/02 NECESIDADES CORRIENTES DE LA VIDA. › A24 TABACO; PUROS; CIGARRILLOS; DISPOSITIVOS PARA SIMULAR LA ACCIÓN DE FUMAR; ARTICULOS PARA FUMADORES. › A24D PUROS; CIGARRILLOS; FILTROS PARA EL HUMO DEL TABACO; BOQUILLAS DE PUROS O DE CIGARRILLOS; FABRICACION DE LOS FILTROS PARA EL HUMO DEL TABACO O DE BOQUILLAS. › A24D 3/00 Filtros para el humo del tabaco, p. ej. boquillas filtrantes, guarniciones filtrantes; Filtros especialmente adaptados para dispositivos para simular la acción de fumar; Boquillas para puros o cigarrillos (boquillas para pipas, puros o cigarrillos A24F 7/00). › Fabricación de filtros para humo de tabaco (fabricación de papel o de materiales celulósicos para filtros D21).

PDF original: ES-2525872_T3.pdf

Fragmento de la descripción:

Procedimiento y máquina para producir barras de filtro sin papel para artículos para fumar.

La presente invención se refiere a un procedimiento y a una máquina para producir barras de filtro sin papel para artículos para fumar.

En la industria del tabaco se conoce la realización de barras de filtro sin papel utilizando una cinta continua de material de filtrado, normalmente acetato de celulosa, que se alimenta de manera continua por una estación de impregnación, en la que la cinta se impregna con una sustancia endurecedora, normalmente, triacetina, y, a continuación, se transforma, mediante aire soplado, en una banda de fibra generalmente cilindrica que se hace avanzar a lo largo de un canal pasante longitudinal de una viga de formación, que comprende una primera parte, en este caso una parte de estabilización, y una segunda parte, en este caso una parte de secado. A lo largo de la primera parte, se hace que la sustancia endurecedora en la banda de fibra reaccione por medio de vapor soplado normalmente vapor de agua; mientras que, a lo largo de la segunda parte, la banda de fibra, previamente humedecida por el vapor, se seca de manera que salga de la viga de formación en la forma de una barra continua que prevea una sección estable determinada y una rigidez axial relativamente elevada.

De este modo, esta barra continua se suministra, otra vez con un movimiento continuo, a una estación de corte para su corte en segmentos de filtro de una longitud determinada.

El avance de la banda de fibra a lo largo del canal longitudinal de la viga de formación normalmente se consigue mediante un transportador de bucle definido por una cinta transportadora porosa, que es permeable al vapor, y que comprende un tramo de transporte que se extiende a lo largo del canal longitudinal de la viga de formación. El canal longitudinal presenta una sección variable conformada de manera que actúe sobre la cinta transportadora de modo que la deforme transversalmente y provoque que adopte una configuración tubular devanada en la banda de fibra para definir, en dicha banda de fibra, una armadura relativamente rígida que, por una parte, es permeable al vapor y, por otra, se aprieta en la banda de fibra de manera que tanto le otorgue una forma constante determinada de una sección transversal, como le asegure un acoplamiento de tracción axial entre la banda de fibra y la cinta transportadora.

Al contrario, aguas debajo de la viga de formación y la cinta transportadora mencionada, la barra continua de nueva formación se empuja para su avance, y este tipo de avance solo se consigue debido a que, tal como se ha mencionado anteriormente, la barra continua es rígida axialmente.

La necesidad de que una barra continua que salga de la viga de formación sea rígida, que esté perfectamente estabilizada y seca, ha afectado de manera importante las metodologías utilizadas hasta la fecha para la realización de barras de filtro sin papel y ha conducido a la realización de máquinas en las que, tan pronto como la banda de fibra mencionada entra en el canal longitudinal de la viga de formación, se golpea radialmente mediante un flujo de vapor supersaturado con un flujo y un contenido de agua relativamente elevados y una velocidad relativamente baja; la parte de secado es relativamente larga; y la velocidad de avance del transportador de bucle es relativamente baja.

La longitud de la viga de formación y la velocidad de avance reducida del transportador de bucle permiten que cada sección de la banda de fibra permanezca en la viga de formación durante un tiempo relativamente largo y, en todos los casos, suficiente como para permitir, en primer lugar, que el vapor alcance el núcleo de la banda de fibra, debido al efecto capilar, y provoque la reacción de la totalidad de la sustancia endurecedora y, en segundo lugar, que la banda de fibra se seque por completo a medida que avanza a lo largo de la parte de secado.

Finalmente, el uso de las metodologías conocidas hasta la fecha ha permitido la obtención de barras de filtro sin papel de buena calidad, pero con velocidades de producción relativamente bajas.

El objetivo de la presente Invención es proporcionar un procedimiento para realizar barras de filtro sin papel para artículos para fumar, que permitan la reducción significativa de la cantidad de agua en el flujo de vapor y el incremento significativo de la velocidad de producción sin afectar negativamente a la calidad del producto.

De acuerdo con la presente invención, se prevé un procedimiento para realizar barras de filtro sin papel para artículos para fumar según la reivindicación 1 y, preferentemente, según cualquiera de las reivindicaciones sucesivas directa o indirectamente dependientes de la reivindicación 1.

De acuerdo con la presente invención, también se prevé una máquina para realizar barras de filtro sin papel para artículos para fumar según la reivindicación 8 y, preferentemente, según cualquiera de las reivindicaciones sucesivas directa o indirectamente dependientes de la reivindicación 8.

La invención se describirá a continuación haciendo referencia a los dibujos adjuntos, que ¡lustran una forma de realización no limitativa a título de ejemplo de la misma, en los que:

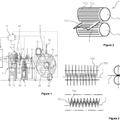

- la Figura 1 muestra de forma esquemática una vista elevada lateral, con partes retiradas en aras de la claridad, de una forma de realización preferida de la máquina según la presente invención;

- la Figura 2 muestra una sección axial, a una escala ampliada y con partes retiradas en aras de la claridad, de un primer detalle en la Figura 1;

- la Figura 3 es una vista esquemática en perspectiva, con partes retiradas en aras de la claridad, de un segundo detalle en la Figura 1;

- la Figura 4 muestra de forma esquemática una vista explosionada en perspectiva, a una escala ampliada, de un detalle adicional en la Figura 1;

- la Figura 5 es una vista en planta de un detalle en Figura 4;

- la Figura 6 es una sección transversal de la Figura 1 según la línea VI-VI; y

- la Figura 7 es una sección transversal de la Figura 1 según la línea Vil-Vil.

El número de referencia 1 en la Figura 1 indica una máquina en general, para producir barras de filtro sin papel (que

no se muestran).

La máquina 1 comprende una unidad de entrada 2, de un tipo conocido, adaptada para producir una cinta 3 de material de filtrado, normalmente acetato de celulosa, humedecido con un fluido de endurecimiento, normalmente triacetina; una unidad de formación de barra 4, dispuesta en serie en la unidad de entrada 2 y adaptada para recibir dicha cinta 3 y para provocar que el material de endurecimiento reaccione para transformar dicha cinta 3 en un filtro de barra rígido axialmente continuo y sin papel 5; y un dispositivo de corte 6, normalmente un cabezal de corte giratorio de un tipo conocido, dispuesto aguas abajo de la unidad de formación de la barra 4 en una dirección de suministro 7 de la cinta 3 y de la barra 5, y adaptado para cortar la barra 5 transversalmente en segmentos de filtro sin papel (que no se muestran).

La unidad de formación de la barra 4 comprende una base 8 limitada en su parte superior medíante un panel plano y sustancialmente horizontal 9, que soporta un dispositivo de entrada neumático 10, de un tipo conocido, adaptado para recibir la cinta 3 saturada con material de endurecimiento, para conformar dicha cinta 3 transversalmente de manera que se transforme en una banda de fibra 11 humedecida generalmente cilindrica y para hacer avanzar dicha banda de fibra 11 en la dirección de suministro 7. Dicho panel 9 también sostiene una viga de formación 12 alineada con el dispositivo neumático 10 en la dirección de suministro 7, con el fin de recibir la banda de fibra 11 y de transformarla en la barra continua 5.

Tal como se muestra mejor en la Figura 2, el dispositivo de entrada neumático 10, de un tipo conocido, comprende un conducto inclinado 13, que presenta una forma en su interior como la de la boquilla de tipo Laval y prevé una parte intermedia 14, que está bloqueada en el panel 9 mediante una abrazadera 15 y se extiende por un distribuidor neumático anular 16 que consiste en el extremo de salida de un circuito para el suministro 17 de un flujo de aire comprimido, que penetra en el conducto 13 por una pluralidad de orificios inclinados 18 obtenidos en la parte intermedia 14. Los flujos de aire que salen de los orificios 18 sirven el doble propósito de empujar la cinta 3 hacia adelante en la dirección de suministro 7 y hacia la viga de formación 12, y de expandir dicha cinta 3 de manera que le confiera una forma sustancialmente cilindrica y la transforme en la banda de fibra 11.

Finalmente, el dispositivo neumático 10 comprende... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir barras de filtro sin papel para artículos para fumar, que comprende:

- suministrar una banda de fibra (11) de material de filtrado impregnado en material endurecedor, sobre unos medios de transporte porosos (22) que se extienden a lo largo de un canal de formación (36) de una viga de formación (12) que comprende una primera parte de estabilización (29) y una segunda parte de secado (30);

- hacer avanzar los medios de transporte (22) y la banda de fibra (11) a lo largo del canal de formación (36);

- soplar vapor a través de los medios de transporte (22) y la banda de fibra (11) a medida que avanzan a lo largo de la primera parte (29) para provocar la reacción del material de endurecimiento;

- soplar aire a través de los medios de transporte (22) y la banda de fibra (11) a medida que avanzan a lo largo de la segunda parte (30) para secar la banda de fibra (11) humedecida con anterioridad por el vapor para obtener un filtro de barra rígido sin papel continuo (5); y

- suministrar la barra continua (5) que sale de la viga de formación (12) a unos medios de corte (6) para cortar la barra (5) transversalmente en segmentos de filtro de una longitud predeterminada;

estando dicho procedimiento caracterizado por que:

- el soplado de vapor se lleva a cabo en un número de estaciones de estabilización (45) dispuestas en serie a lo largo de la primera parte (29); y por que:

- en cada estación de estabilización (45), el vapor se suministra a una cámara de acumulación (46 + 47) que rodea el canal de formación (36) y se comunica con el mismo a través de una boquilla anular (61 + 62) que se extiende en un plano transversal al canal de formación (36) y presenta una anchura constante, medida a lo largo de un eje (A) del canal de formación (36), de entre 0,3 mm y 0,9 mm.

2. Procedimiento según la reivindicación 1, en el que la anchura de la boquilla anular (61 + 62) es igual a 0,7 mm.

3. Procedimiento según la reivindicación 1 o 2, en el que se suministra vapor a la cámara de acumulación (46 + 47) a través de una válvula de control (56) del flujo de vapor suministrado a dicha cámara de acumulación (46 + 47).

4. Procedimiento según una de las reivindicaciones anteriores, en el que la cámara de acumulación (46 + 47) está definida por una primera y segunda cámaras de vapor (46, 47) que se comunican entre sí; comunicándose la primera y segunda cámaras de vapor (46, 47) con el canal de formación (36) a través de una primera (61) y, respectivamente, una segunda hendidura semianular (62) que define, en general, dicha boquilla anular (61 + 62); suministrándose el vapor a la primera cámara (46).

5. Procedimiento según la reivindicación 4, en el que la primera y segunda cámaras (46, 47) se comunican entre sí a través de unos conductos (49) formados en la viga de formación (12) en la parte exterior del canal de formación (36).

6. Procedimiento según una de las reivindicaciones anteriores, en el que el soplado de aire a través de los medios transportadores (22) y la banda de fibra (11) se lleva a cabo en por lo menos dos estaciones de secado (65) dispuestas en serie a lo largo de la segunda parte (30); y en el que, en cada estación de secado (65), se suministra aire al canal de formación (36) y, a continuación, se aspira fuera de dicho canal de formación (36) por unos medios de aspiración (73).

7. Procedimiento según una de las reivindicaciones anteriores, y que también forma un orificio axial continuo a lo largo de la banda de fibra (11) con el fin de obtener una barra tubular continua (5), realizándose dicho orificio mediante deformación de la banda de fibra (11) en su entrada al canal de formación (36) alrededor de un mandril (75) que se extiende en una longitud determinada a lo largo de la primera parte (29).

8. Máquina para producir filtros sin papel para artículos para fumar, comprendiendo dicha máquina una viga de formación (12) que comprende una primera parte de estabilización (29) y una segunda parte de secado (30) y que presenta un canal de formación (36) que se extiende a lo largo de un eje (A) entre una entrada (35) y una salida (39); extendiéndose unos medios de transporte porosos (22) a lo largo del canal de formación (36) y accionados para desplazarse a través del canal de formación (36) en una dirección determinada (7) paralela a dicho eje (A); unos medios de suministro (10) para suministrar una banda de fibra de material de filtrado impregnada en material de endurecido (11) sobre unos medios de transporte (22) y aguas arriba de dicha entrada (35); unos medios de estabilización (45) dispuestos a lo largo de la primera parte (29) para inyectar vapor a través de los medios de transporte (22) y la banda de fibra (11) para provocar la reacción del material de endurecido; unos medios de secado (65) dispuestos a lo largo de la segunda parte (30) para soplar aire a través de los medios de transporte (22) y la banda de fibra (11) para secar dicha banda de fibra (11) previamente humedecida por el vapor y con el fin de

obtener una barra de filtro rígida sin papel continua (5); y un dispositivo de corte (6) dispuesto aguas abajo de dicha salida (39) en la dirección de suministro (7) para cortar la barra continua (5) transversalmente en segmentos de filtro de una longitud determinada; estando dicha máquina (1) caracterizada por que los medios de estabilización (45) comprenden por lo menos dos estaciones de estabilización (45) dispuestas en serie a lo largo de la primera parte (29); y por que cada estación de estabilización (45) comprende una cámara de acumulación (46 + 47) que rodea el canal de formación (36); unos medios de suministro (10) para suministrar vapor a la cámara de acumulación (46 + 47); y una boquilla anular (61 + 62) para poner la cámara de acumulación (46 + 47) en comunicación con el canal de formación (36); estando la boquilla anular (61 + 62) dispuesta en un plano que se extiende transversalmente con respecto al canal de formación (36) y que presenta una anchura constante, medida a lo largo de dicho eje (A), de entre 0,3 mm y 0,9 mm.

9. Máquina según la reivindicación 8, en la que la anchura de la boquilla anular (61 + 62) es Igual a 0,7 mm.

10. Máquina según la reivindicación 8 o 9, en la que cada estación de estabilización (45) comprende una válvula de control (56) para el flujo de vapor suministrado a la cámara de acumulación (46 + 47).

11. Máquina según cualquiera de las reivindicaciones 8 a 10, en la que la cámara de acumulación (46 + 47) comprende una primera y segunda cámaras (46, 47) que se comunican entre sí; comunicándose la primera y segunda cámaras (46, 47) con el canal de formación (36) a través de una primera (61) y, respectivamente, una segunda hendidura semianular (62) que definen, en general, dicha boquilla anular (61 + 62) y estando los medios de suministro de vapor (10) conectados a dicha primera cámara (46).

12. Máquina según la reivindicación 11, en la que la primera y segunda cámaras (46, 47) se comunican entre sí a través de unos conductos (49) formados en la viga de formación (12) en fuera del canal de formación (36).

13. Máquina según una de las reivindicaciones 8 a 12, en la que los medios de secado (65) comprenden por lo menos dos estaciones de secado (65) dispuestas en serie a lo largo de la segunda parte (30); comprendiendo cada estación de secado (65) unos medios de suministro de aire (71) para suministrar aire en el canal de formación (36) y unos medios de aspiración de aire (73) para aspirar aire de dicho canal de formación (36); estando dichos medios de suministro de aire (71) y dichos medios de aspiración (73) dispuestos en lados opuestos del canal de formación (36).

14. Máquina según una de las reivindicaciones 8 a 13, en la que la viga de formación (12) comprende una placa inferior (25) que presenta una primera ranura (38) que se extiende a lo largo de dicho eje (A) y unos medios de cubierta (27, 28) dispuestos sobre la placa Inferior (25) a lo largo de la primera ranura (38), fijados en de manera estanca a los fluidos a la placa Inferior (25) y que presentan, en el lado encarado a dicha placa Inferior (25), una segunda ranura (43) que se extiende a lo lardo de dicho eje (A) y que define, con la primera ranura (38), el canal de formación (36).

15. Máquina según las reivindicaciones 11 y 14, en la que, en cada estación de estabilización (45), la primera cámara (46) está formada en la placa Inferior (25) y la segunda cámara (47) está formada en los medios de cubierta

(27).

16. Máquina según una de las reivindicaciones 8 a 15, y que comprende unos medios de conformado Interior (75) para conseguir un orificio axial a lo largo de la banda de fibra (11) que entra en la viga de formación (12), comprendiendo los medios de conformado interior (75) una barra de mandril (75), extendiéndose una parte final de la misma coaxialmente con respecto a dicho eje (A) en la entrada (35) y a lo largo de una longitud determinada de la primera parte (29).

Patentes similares o relacionadas:

Método y aparato para el tratamiento de material tipo lámina continua, del 19 de Febrero de 2020, de PHILIP MORRIS PRODUCTS S.A.: Método para tratar un material tipo lámina continua para uso en la fabricación de artículos en forma de varilla , el método que comprende las etapas de: - proporcionar […]

Método y aparato para conformar material continuo sustancialmente plano, del 5 de Febrero de 2020, de PHILIP MORRIS PRODUCTS S.A.: Aparato para conformar un material continuo sustancialmente plano que tiene una temperatura de transición vítrea por debajo de 150 grados […]

Artículo para fumar con humo de la corriente lateral reducido, del 6 de Noviembre de 2019, de PHILIP MORRIS PRODUCTS S.A.: Un artículo para fumar que comprende una varilla de tabaco y un filtro conectado a la varilla de tabaco , el filtro comprende […]

Aparato y método para suministrar una trama continua de material de lámina rizada, del 30 de Octubre de 2019, de PHILIP MORRIS PRODUCTS S.A.: Un aparato para suministrar una trama continua de material de lámina rizada a un dispositivo formador de la varilla para la producción de filtros para artículos […]

Aparato y método para suministrar una trama continua de material de lámina rizada, del 30 de Octubre de 2019, de PHILIP MORRIS PRODUCTS S.A.: Un aparato para suministrar una trama continua de material de lámina rizada a un dispositivo formador de la varilla para la producción de filtros para artículos […]

Método y aparato para fabricar una trama rizada, del 9 de Octubre de 2019, de PHILIP MORRIS PRODUCTS S.A.: Un métodos de fabricación de una trama rizada para un artículo generador de aerosol , el método comprende las etapas de: introducir una trama esencialmente […]

Cápsulas de sabor para artículos para fumar, del 9 de Octubre de 2019, de PHILIP MORRIS PRODUCTS S.A.: Un artículo para fumar que comprende: un material para fumar; y un filtro aguas abajo del material para fumar, en donde el filtro comprende una cápsula […]

Procedimiento para medir la masa de un plastificante y la humedad en una varilla de filtro, del 9 de Octubre de 2019, de TEWS Elektronik GmbH & Co. KG: Procedimiento para medir la masa de un plastificante y el contenido de humedad en una varilla de filtro que presenta las siguientes etapas: • la masa total […]

Artículo generador de aerosol con saborizante dispersado, del 28 de Agosto de 2019, de PHILIP MORRIS PRODUCTS S.A.: Un artículo generador de aerosol que comprende: un sustrato generador de aerosol; una boquilla que comprende al menos un segmento de material de […]