PROCEDIMIENTO Y MÁQUINA PARA FABRICAR EN CONTINUO ENVASES DE MATERIAL FLEXIBLE.

Procedimiento y máquina para fabricar en continuo envases de material flexible.

Procedimiento para fabricar en continuo envases de material flexible a partir de una sola banda laminar continua, o a partir de varias bandas laminares continuas que serán unidas longitudinalmente para formar una única banda laminar continua, que posteriormente será cortada transversalmente. En ambos casos, en un estadio de la fase de confección se obtiene una banda laminar única, doblada sobre sí misma a lo largo de líneas de doblez longitudinales, cuya sección transversal, abierta o cerrada según la variante de realización, forma una figura plana en la que se distingue la base superior del envase, que comprende una porción de banda previamente dotada de perforaciones y correspondientes espitas, abatida a un lado, siendo dicha banda laminar única susceptible de ser arrastrada mediante dos rodillos de arrastre.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200901722.

Solicitante: VOLPAK, S.A.U.

Nacionalidad solicitante: España.

Inventor/es: FONT LLETCHE,JORDI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31B19/84

- B65D75/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 75/00 Paquetes que tienen objetos o materiales parcial o totalmente encerrados en cintas, hojas, bandas, tubos o bandas de material flexible fino, p. ej. en envolturas plegables (B65D 71/00 tiene prioridad). › estando los extremos de los tubos formados por aplanado y termosoldado.

- B65D75/58 B65D 75/00 […] › Dispositivos de apertura o que sirven para retirar el contenido añadidos o incorporados durante la confección del paquete.

Fragmento de la descripción:

"Procedimiento y máquina para fabricar en continuo envases de material flexible"

Sector técnico de la invención.

La invención se refiere a un procedimiento para fabricar en continuo envases de material flexible, a partir de única o varias bandas laminares continuas de material plástico termosoldable por una de sus caras, siendo el envase del tipo en los que se distingue, en la posición normal de apertura, dos paredes laterales enfrentadas y al menos una base superior. La invención también se refiere a una máquina para la puesta en práctica de la invención.

Antecedentes de la invención.Los documentos de patente EP0052151 y W02007031330 describen envases similares, ambos de material flexible y en los que se distingue, en la posición normal de apertura, dos paredes laterales enfrentadas y una base superior. Los envases descritos comprenden además una base inferior, similar en los dos envases, formada mediante el doblado hacia el interior del envase de una porción de banda laminar a lo largo de una línea de doblez longitudinal, que le confiere a la base inferior una forma de "V" invertida conocida en la técnica.

Hasta la fecha, proveer a la base superior de un envase de estas características de una espita rígida, obturable mediante un tapón o elemento 25 similar, alteraba significativamente el procedimiento y la máquina necesarios para fabricar en continuo los envases. Esto es así porque para colocar las espitas en una zona central de la base superior y para fijarla al material que constituye dicha base superior es necesario individualizar el envase de la banda o bandas laminares continuas a partir de las cuales se obtienen los envases estando el extremo del 30 envase opuesto a la base superior todavía sin cerrar, con el propósito de poder introducir en el envase en curso de fabricación, a través de su fondo o base inferior abierta, los medios necesarios para realizar la unión por termo-soldadura entre la espita y la porción de lámina. Para esta operación se requiere al menos una mordaza y una contra-mordaza de soldadura, de las que una de ellas actúa desde el exterior del envase y la otra lo hace desde su interior, quedando dispuestas entre ellas, comprimidas, una parte esencialmente plana de la espita y la porción de la base superior destinada a quedar unida inseparablemente y de forma estanca a la espita.

Este modo de proceder no es aplicable a ninguno de los procedimientos descritos en los documentos anteriormente señalados, en los que siempre el fondo del envase, y en este caso la base inferior, está cerrado antes de individualizar los envases.

Es por lo tanto un primer objetivo de la invención dar a conocer un procedimiento para la fabricación de envases en continuo, de los que comprenden una base superior, estando dicha base superior provista de una espita adecuada para extraer del envase el producto contenido. Es otro objetivo de la presente invención un procedimiento mediante el cual el envase pueda obtenerse a partir de una única banda laminar de partida.

Es también un objetivo de la invención un procedimiento mediante el cual la base superior carezca, al menos a lo largo de parte de su contorno de unión con las paredes laterales, de rebordes termosoldados.

Explicación de la invención.

El procedimiento de la invención para fabricar en continuo envases de material flexible del tipo en los que se distingue, en la posición normal de apertura, dos paredes laterales enfrentadas y al menos una base superior, en esencia se caracteriza porque en una primera operación previa, una banda laminar continua se dota de una serie de perforaciones, iguales y equidistantes entre sí, alineadas según una línea paralela a los bordes longitudinales de la banda, colocándose en cada perforación una correspondiente espita para permitir la salida del producto contenido en el interior del envase, y porque en una fase posterior de confección se obtiene una banda laminar única de partida, o una banda laminar única formada por la unión longitudinal de varias bandas laminares de partida, doblada sobre sí misma a lo largo de líneas de doblez longitudinales hasta que su sección transversal forma una figura plana que comprende la primera pared lateral a lo largo de uno de cuyos cantos queda abatida la base superior del envase, que comprende la porción de banda previamente dotada de espitas; y la segunda pared lateral, cuya parte extrema superior queda plegada sobre sí misma hacia abajo y adosada por detrás de la base superior abatida del envase, previamente a que la citada banda laminar única sea cortada transversalmente. En una variante de la invención, se parte de inicio de una única banda laminar continua a la que en la primera operación previa se dota de la alineación de perforaciones, y correspondientes espitas, siendo la porción de material que separa las espitas de cada uno de los bordes longitudinales opuestos de la banda laminar suficiente para formar en la fase posterior de confección una mitad de la base superior y una respectiva pared lateral.

Según un modo de realización de esta variante de realización, la 10 alienación de perforaciones equidista de los bordes longitudinales de la banda laminar única de partida.

Según otro modo de realización de esta variante de realización, la alienación de perforaciones está desplazada hacia uno de los bordes longitudinales de la banda laminar única de partida, y la porción de material que separa las espitas de uno de los bordes longitudinales de la citada banda laminar es suficiente para formar en la fase posterior de confección una mitad de la base superior, una correspondiente pared lateral y la base inferior del envase. De acuerdo con otra característica del procedimiento según la invención, después de cortar transversalmente la banda laminar única, se procede a soldar, en la porción o porciones longitudinales individuales de banda laminar obtenidas, las esquinas de la base superior con las porciones de banda laminar de la segunda pared lateral que están adosadas por detrás de la citada base superior. Según una forma de realización, la fase de confección comprende las operaciones de descritas en la reivindicación 6.

De acuerdo con una variante preferente de la anterior forma de realización, las porciones en voladizo resultantes de las cuatro uniones por soldadura de los dos pares de esquinas de la base superior con las paredes laterales son sometidas posteriormente a una operación adicional de cortado, pegado, doblado o acondicionado.

La reivindicación 8 describe una forma preferida de la invención, para la obtención de un envase simétrico. Es también objeto de protección un envase obtenible mediante el procedimiento reivindicado, formado por una única lámina de material flexible y termo-soldable por una de sus caras, que comprende una base superior de forma general paralelepipédica, desprovista de línea de doblez alguna que la atraviese transversal o longitudinalmente, y de dos paredes laterales unidas a lo largo de sendos cordones de soldadura principales que se extienden desde una base inferior del envase hasta la proximidad de la base superior, estando la citada base superior unida por termo-soldadura a los cantos de las paredes laterales a lo largo de dos pares de cordones de soldadura inclinados, que nacen en los cordones de soldadura principales, uniendo los cordones de soldadura de un mismo par una correspondiente mitad de un lado de la base superior a un respectivo canto de una pared lateral.

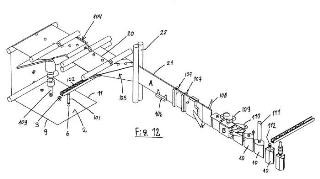

Según otro aspecto de la invención, se da a conocer una máquina para la puesta en práctica del procedimiento objeto de protección. Dicha máquina en esencia de caracteriza por comprender, en el sentido de avance de la banda o bandas, -un dispositivo adaptado para realizar una alineación de perforaciones en una banda laminar continua y para colocar en cada una de ellas una correspondiente espita; medios para doblar sobre sí misma una banda laminar única de partida, o una banda laminar única formada a partir de la unión longitudinal de dos o más bandas laminares continuas de partida, hasta que su sección transversal forma una figura plana que comprende una primera pared lateral a lo largo de uno de cuyos cantos queda abatida una franja longitudinal de banda laminar que comprende la porción de banda previamente dotada de espitas, y una primera pared lateral, cuya parte externa superior queda plegada sobre sí misma hacia abajo y adosada por detrás de la citada franja longitudinal de banda laminar; medios de corte transversal de la banda laminar única doblada para separar un envase en curso de fabricación del resto...

Reivindicaciones:

1. Procedimiento para fabricar en continuo envases (1, 10) de material flexible, a partir de una única o varias bandas laminares (2, 2') continuas de material plástico termosoldable por una de sus caras, siendo el envase del tipo en los que se distingue, en la posición normal de apertura, dos paredes laterales (7, 8) enfrentadas y al menos una base superior (5) , caracterizado

- porque en una primera operación previa, una banda laminar continua se dota de una serie de perforaciones (6) , iguales y equidistantes entre sí, alineadas

según una línea paralela a los bordes longitudinales de la banda, colocándose en cada perforación una correspondiente espita (3) para permitir la salida del producto contenido en el interior del envase,

- y porque en una fase posterior de confección, la banda laminar única de partida, o una banda laminar única formada por la unión longitudinal de varias 15 bandas laminares de partida, se dobla sobre sí misma a lo largo de líneas de doblez longitudinales hasta que su sección transversal forma una figura plana que comprende la primera pared lateral (8) a lo largo de uno de cuyos cantos queda abatida la base superior (5) del envase, que comprende la porción de banda previamente dotada de espitas; y la segunda pared lateral (7) , cuya parte extrema

superior queda plegada sobre sí misma hacia abajo y adosada por detrás de la base superior abatida del envase, previamente a que la citada banda laminar única sea cortada transversalmente.

2. Procedimiento según la reivindicación 1, caracterizado porque se parte de inicio de una única banda laminar (2) continua a la que en la primera operación previa se dota de la alineación de perforaciones (6) , y correspondientes espitas (3) , siendo la porción de material que separa las espitas de cada uno de los bordes longitudinales (9, 11) opuestos de la banda laminar suficiente para formar en la fase posterior de confección una mitad de la base superior (5) y una respectiva pared lateral (7, 8) .

3. Procedimiento según la reivindicación 2, caracterizado porque la alienación de perforaciones (6) equidista de los bordes longitudinales (9, 11) de la banda laminar (2) única de partida.

4. Procedimiento según la reivindicación 2, caracterizado porque la alienación de perforaciones (6) está desplazada hacia uno de los bordes longitudinales (11) de la banda laminar (2) única de partida, y porque la porción de material que separa las espitas de uno de los bordes longitudinales (9) de la citada 5 banda laminar es suficiente para formar en la fase posterior de confección una mitad de la base superior (5) , una correspondiente pared lateral (8) y la base inferior (14) del envase.

5. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque después de cortar transversalmente la banda laminar única, se procede a soldar, en la porción o porciones longitudinales individuales de banda laminar obtenidas, las esquinas (27) de la base superior (5) con las porciones de banda laminar de la segunda pared lateral (7) que están adosadas por detrás de la citada base superior.

1.

6. Procedimiento según la reivindicación 4, caracterizado porque la fase de confección comprende las operaciones de:

a) doblar la banda laminar (2) según un primer doble pliegue en zigzag

(15) , hacia su cara termosoldable, alrededor de una primera y una segunda líneas de doblez longitudinales (16, 17) , con ángulos alternativos de 180°, para formar la base inferior (14) del envase; b) doblar la banda laminar según un segundo doble pliegue en zigzag (18) , también hacia su cara termosoldable y con ángulos alternativos de 180°, alrededor de una tercera y una cuarta líneas de doblez longitudinales (19, 20) , determinándose la segunda pared lateral (7) del envase entre la cuarta línea de doblez (20) y el borde longitudinal (11) más próximo de la banda laminar;

c) doblar la banda laminar sobre sí misma según un tercer pliegue en 180° hacia su cara termosoldable, alrededor de una quinta línea de doblez longitudinal 30 (21) , quedando la cuarta y la quinta líneas de doblez, que delimitan la base superior (5) del envase, cada una a un lado de la alineación de espitas (3) , de modo que la cara interna del segundo borde longitudinal (11) de la banda laminar quede superpuesta y coincidente con la cara interna del primer borde longitudinal (9) de la banda laminar, determinándose la primera pared lateral (8) del envase entre la quinta línea de doblez (21) Y la segunda línea de doblez (17) ; d) unir, por soldadura, las esquinas de la base inferior (23) a las respectivas zonas enfrentadas de la primera y segunda paredes laterales, los bordes longitudinales enfrentados de la banda laminar y las porciones enfrentadas de la banda laminar a lo largo de una franja longitudinal (24') coincidente con la segunda línea de doblez, la primera y segunda paredes laterales a lo largo de dos cordones de soldadura transversales (26) separados según la anchura de un envase vacío y plegado, y opcionalmente las esquinas de la base superior (25) con las porciones de banda laminar de la primera pared lateral (8) que quedan enfrentadas por detrás de la citada base superior;

e) cortar transversalmente la banda doblada sobre sí misma mediante un corte practicado sensiblemente por la mitad de los cordones de soldadura transversales (26) , individualizando al menos un envase del resto de la banda laminar; f) girar la porción de envase comprendida entre las citadas cuarta y quinta líneas de doblez, que determina su base superior, separándose la cuarta línea de doblez (20) de la segunda pared lateral (7) del envase hasta adoptar una posición sensiblemente perpendicular al cuerpo del envase, para el transporte del envase suspendido de la espita (3) ; y g) unir, por soldadura, las esquinas de la base superior (27) con las porciones de banda laminar de la segunda pared lateral (7) que están adosadas por debajo de la citada base superior (5) , y las esquinas de ésta con las porciones de banda laminar de la primera pared lateral (8) que quedan enfrentadas por debajo de la citada base superior en caso de no haberse realizado esta operación en un estadio anterior.

7. Procedimiento según la reivindicación 6, caracterizado porque las porciones en voladizo resultantes de las cuatro uniones por soldadura de los dos pares de esquinas (25, 27) de la base superior (5) con las paredes laterales (8 y 7) son sometidas posteriormente a una operación adicional de cortado, pegado, doblado o acondicionado.

8. Procedimiento según las reivindicaciones 6 ó 7, caracterizado porque

- en la operación a) , el primer doble pliegue en zigzag (15) se realiza de modo que la distancia que separa un primer borde longitudinal (9) de la banda laminar (2) de la primera línea de doblez longitudinal (16) sea igual que la que separa esta última de la segunda línea de doblez longitudinal (17) , haciendo que

dicho primer borde longitudinal de la banda laminar quede superpuesto y coincidente con la segunda línea de doblez longitudinal;

- en la operación b) , el segundo doble pliegue en zigzag (18) se realiza de modo que la distancia entre dichas tercera y cuarta líneas de doblez longitudinales (19, 20) sea sensiblemente igual a la que hay entre las primera y segunda líneas de

doblez longitudinales; y -la operación c) se realiza de modo que la distancia entre la cuarta y la quinta líneas de doblez longitudinales (20, 21) sea sensiblemente el doble que la que hay entre la primera y la segunda líneas de doblez, y de manera que una la espitas (3) del envase en formación quede preferentemente dispuestas en el centro geométrico del área cuadrangular que constituye la base superior (5) del citado envase en formación.

9. Envase obtenible según el procedimiento de una cualquiera de las reivindicaciones anteriores. 20

10. Envase (10) formado por una única lámina de material flexible y termo-soldable por una de sus caras, que comprende una base superior (5) de forma general paralelepipédica, desprovista de línea de doblez alguna que la atraviese transversal o longitudinalmente y dotada de una espita a través de cual puede verterse el contenido del envase al exterior, y de dos paredes laterales (7, 8) unidas a lo largo de sendos cordones de soldadura principales (30) que se extienden desde el fondo del envase hasta la proximidad de la base superior, estando la citada base superior unida por termo-soldadura a los cantos de las paredes laterales a lo largo de dos pares de cordones de soldadura inclinados, que nacen en los cordones de soldadura principales, uniendo los cordones de soldadura (30a, 30b) de un mismo par una correspondiente mitad de un lado de la base superior a un respectivo canto de una pared lateral.

11. Máquina para la puesta en práctica del procedimiento según la reivindicación 1, caracteriza por comprender, en el sentido de avance de la banda o bandas,

- un dispositivo (101, 102, 103) adaptado para realizar una alineación de 5 perforaciones en una banda laminar continua y para colocar en cada una de ellas una correspondiente espita (3) ; -medios para doblar sobre sí misma una banda laminar única de partida,

o una banda laminar única formada a partir de la unión longitudinal de dos o más bandas laminares continuas de partida, hasta que su sección transversal forma una figura plana que comprende una primera pared lateral a lo largo de uno de cuyos cantos queda abatida una franja longitudinal de banda laminar que comprende la porción de banda previamente dotada de espitas, y una primera pared lateral, cuya parte externa superior queda plegada sobre sí misma hacia abajo y adosada por detrás de la citada franja longitudinal de banda laminar;

- medios de corte transversal (108) de la banda laminar única doblada para separar un envase en curso de fabricación del resto de banda laminar doblada; y

- medios para girar la citada franja longitudinal del envase separado respecto de las paredes laterales hasta adoptar la sección transversal del envase 20 en curso de fabricación un contorno de forma general de "T".

12. Máquina según la reivindicación 11, caracterizada porque comprendeun sistema para el doblado de una banda laminar continua, que comprende -un primer dispositivo doblador (104) de la banda para formar de forma simultánea un primer doble pliegue en zigzag, alrededor de una primera y una segunda líneas de doblez longitudinales y de modo que la distancia que separa un primer borde longitudinal de la banda laminar de la primera línea de doblez sea igual que la que separa esta última de la segunda línea de doblez, haciendo que dicho primer borde longitudinal de la banda laminar quede superpuesto y coincidente con la segunda línea de doblez; y un segundo doble pliegue también en zigzag, alrededor de una tercera y una cuarta líneas de doblez longitudinales, de modo que la distancia entre la tercera línea de doblez y el borde longitudinal más próximo de la banda laminar sea igual a la altura deseada de un lateral del envase;

y

- un segundo dispositivo doblador (105) simple de la banda para doblar la banda sobre sí misma según un tercer pliegue en 1800 hacia su cara termosoldable, alrededor de una quinta línea de doblez longitudinal, quedando la cuarta y la quinta líneas de doblez cada una a un lado de las perforaciones, de modo que la cara

interna del otro borde longitudinal de la banda laminar quede superpuesta y coincidente con la cara interna del primer borde longitudinal de la banda laminar, comprendiendo además la máquina aguas abajo del sistema para el doblado de la banda laminar un juego de rodillos para aplanar dicha banda ya doblada y para arrastrarla en dirección a los medios de corte transversal (108) .

Patentes similares o relacionadas:

Adaptadores para envases de productos consumibles y procedimiento para la utilización de los mismos, del 29 de Julio de 2020, de SOCIETE DES PRODUITS NESTLE S.A.: Un conjunto de adaptador que comprende: un adaptador que comprende una salida , en el que el adaptador está construido y dispuesto […]

Sistema para preparar productos alimenticios o bebidas a partir de un envase, del 22 de Julio de 2020, de SOCIETE DES PRODUITS NESTLE S.A.: Envase para la preparación de productos alimenticios o bebidas, el cual comprende: por lo menos un recipiente (10') que tiene un volumen […]

Envase para productos fluidos o semisólidos y método de producción relacionado, del 15 de Julio de 2020, de GOGLIO S.P.A: Envase desechable "sac a poche" para dispensar productos fluidos o semisólidos en forma cremosa o pastosa, estando provisto dicho envase de una tapa […]

Bolsa de exposición de porción individual, del 1 de Julio de 2020, de KELLOGG COMPANY: Bolsa de exposición que comprende: un alojamiento formado por un material flexible y que tiene un primer extremo , un segundo extremo y un volumen interior […]

Paquete de billetes de lotería y método asociado para desenvolver el paquete y conectar billetes de lotería de paquetes adyacentes, del 17 de Junio de 2020, de SCIENTIFIC GAMES HOLDINGS LIMITED: Un método para manipular paquetes de billetes de lotería interconectados, en donde cada paquete de billete de lotería […]

Recipiente flexible para el producto concentrado, del 10 de Junio de 2020, de JOHNSON & JOHNSON CONSUMER INC: Un recipiente flexible que contiene un concentrado , comprendiendo dicho recipiente: un cuerpo flexible que contiene dicho concentrado, un pico (30, […]

Recipiente flexible con boquilla vertedora extensible, del 27 de Mayo de 2020, de Dow Global Technologies LLC: Un recipiente flexible , que comprende: una primera película multicapa y una segunda película multicapa , comprendiendo cada película multicapa una capa […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]