PROCEDIMIENTO PARA LLENAR SACOS EN UNA MAQUINA FORMADORA, LLENADORA Y SELLADORA.

Procedimiento para fabricar un saco, llenarlo con un contenido en polvo o granular y cerrar dicho saco,

en el que se toman, al menos, las siguientes medidas: -el llenado de un saco (8) con un elemento de llenado (2), -el movimiento relativo entre el elemento de llenado y el saco durante el llenado del saco, -una inmersión, al menos, temporal de piezas del elemento de llenado (2) por debajo del nivel del contenido de llenado (38) durante una primera fase (PU) mientras se llena el saco, -la abertura de salida del elemento de llenado se encuentra, al menos, temporalmente por encima del nivel del contenido de llenado (38) durante la fase (P2), -con lo que las células de pesaje (26) suministran señales de medición, al menos, durante una segunda fase (PM) que comprende, al menos, partes de la primera fase (PU), -y esas señales son utilizadas por el dispositivo de control para controlar y/o regular el proceso de llenado, caracterizado porque la velocidad de llenado del contenido es menor en la fase (P2) que en la fase (PU)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/002429.

Solicitante: WINDMOLLER & HOLSCHER KG.

Nacionalidad solicitante: Alemania.

Dirección: MUNSTERSTRASSE 50 49525 LENGERICH ALEMANIA.

Inventor/es: KNOKE,THOMAS, HUIL,OLIVER, KOLKER,MARTIN, SCHULTEN,LUDGER, DIECKMANN,FRANZ-JOSEF.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Marzo de 2008.

Fecha Concesión Europea: 21 de Julio de 2010.

Clasificación Internacional de Patentes:

- B65B1/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 1/00 Embalaje de materiales sólidos fluyentes, p. ej. polvos, materiales fibrosos granulares o a granel, masas a granel de pequeños objetos, en receptáculos o recipientes individuales, p. ej. sacos, bolsas, cajas, cartones, latas o tarros. › del tipo de tornillo.

- B65B1/34 B65B 1/00 […] › Ajuste del peso por alimentación lenta.

- B65B43/46B

- B65B43/58 B65B […] › B65B 43/00 Formación, alimentación, abertura o montaje de receptáculos o recipientes, en unión con el embalaje (formación de bolsas en las hojas, los elementos de envoltura o en las bandas, presionando el material en las matrices o desplazándolo sobre matrices de plegado B65B 47/00). › siendo vertical el movimiento.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La presente invención hace referencia a un procedimiento para fabricar, llenar y cerrar un saco plástico con un contenido en polvo o también granular así como cerrar los sacos llenados.

Un procedimiento de este tipo se conoce, por ejemplo, de la DE 93 01 355 U. En la misma se describe un dispositivo para la fabricación, el llenado y el cierre de sacos de un material termoplástico, abiertos en uno de sus lados y preferentemente provistos de pliegues laterales, en el que existe una primera estación de soldadura y separación para la formación del saco con una costura de base, una estación de llenado y una segunda estación de soldadura para cerrar el saco. Por lo general, estas máquinas de llenado son clasificadas en la categoría FFS (del inglés Form Fill and Seal: formado, llenado y sellado).

Durante el llenado de productos a granel en máquinas de la categoría mencionada mediante la fuerza de gravedad o mediante caída libre el aire polvoriento desplazado por el producto debe poder salir del saco. Durante la fuga del aire a menudo se produce contaminación en las áreas de borde superiores del saco. Debido a la contaminación con polvo del producto el saco no puede ser cerrado de forma segura mediante la soldadura utilizada comúnmente en este tipo de embalaje. Además, el polvo contamina al medio ambiente y debe ser aspirado por separado.

Además, el llenado de productos polvorientos de acuerdo al procedimiento de llenado conocido generalmente conduce a un volumen de producto claramente aumentado o a una reducción clara de la densidad aparente, ya que debido a la caída libre el producto se enriquece fuertemente con aire. Esto, a su vez, conduce a que para el llenado del producto se necesite, en principio, más material de embalaje. Además, el aire debe poder salir nuevamente del saco, ya que de lo contrario no se puede apilar o almacenar.

Como la salida del aire generalmente dura un tiempo prolongado, la purga de aire no se puede realizar antes de cerrar el saco. Por ello el saco debe presentar una perforación. Esto contamina adicionalmente el medio ambiente, ya que a través de la

perforación pueden salir parcialmente hacia fuera los productos de granos finos, en forma de polvo. Con el tiempo el volumen del producto a granel vuelve a disminuir. Ahora el embalaje de saco es claramente demasiado grande, medido en el volumen de producto a granel embalado. Los sacos llenados de este modo no se pueden apilar correctamente en palets, ya que son muy inestables. Por ello la EP 1 459 981 A1 propone introducir la boquilla de llenado de un elemento de dosificación de una máquina FFS en la abertura de un saco. En el caso de la WO 2006/053627 A1 el movimiento relativo entre saco y boquilla de llenado es realizado, en cambio, por un

10 movimiento del saco. En ambos documentos antes mencionados se presentan elementos de dosificación que contienen un tornillo sinfín. Estos tornillos sinfín transportan el contenido hacia los sacos. La dirección de transporte preferida en estos tornillos sinfín corresponde a la dirección de acción de la fuerza de gravedad. A través de los

15 tornillos sinfín se impide una caída libre del contenido en el saco. Por ello los tornillos sinfín se utilizan a menudo para el llenado en sacos de contenidos polvorientos. Sin embargo, su utilización no es forzosa, incluso en relación con la presente invención. Además del diseño mecánico antes mencionado de los elementos de llenado de sacos, en la concepción de máquinas FFS que llenan especialmente materiales polvorientos el interés principal se centra en el proceso de pesaje. En el caso de máquinas FFS del estado actual del arte (véase por ejemplo DE 199 20 478 C2 y EP 1 201 539 B1) que principalmente llenan materiales menos polvorientos primero se llena un embudo de llenado con el volumen nominal de material de llenado para un saco. El volumen nominal o el peso nominal es determinado o regulado por un pesaje del embudo de llenado. Cuando se ha alcanzado el peso nominal se abre la abertura de llenado en la base del embudo de llenado y el material de llenado ingresa con la fuerza de gravedad en el saco previsto para ello. Sin embargo, especialmente en el caso del llenado de materiales polvorientos este procedimiento irregular conduce a una mayor producción de polvo. También en la ya mencionada WO 2006/053627 A1 se presentan procedimientos de pesaje para materiales polvorientos. En general se debe decir, que tales procedimientos de pesaje, al ser realizados durante el llenado,

también son realizados a lo largo de lapsos de tiempo más prolongados, ya que el llenado de material polvoriento sin un desarrollo excesivo de polvo a menudo lleva más tiempo que el llenado de una cantidad igual de material de llenado convencional. Durante estos procesos de llenado (a menudo más prolongados) pueden producirse 5 fallas. Entre estas fallas podemos mencionar la rotura del saco, un deslizamiento del saco de las pinzas de sujeción, una rotura del tornillo sinfín o un atascamiento del tornillo sinfín (en caso de que se utilice un tornillo sinfín). Se debe reconocer que especialmente en el caso de materiales de llenado polvorientos tales fallas pueden conducir a una gran suciedad de la máquina y de la sala de máquinas e incluso

10 pueden producir daños en el parque de máquinas. Otra desventaja que se presenta especialmente en el caso del llenado de contenidos polvorientos es la limitación de la velocidad de llenado. Los materiales polvorientos producen demasiado polvo cuando se llenan rápidamente. Ya que no se considera un pesaje previo del material de llenado pensado para un saco se plantea la

15 pregunta de cómo se debe regular el peso del saco durante el llenado. Por ello, el objeto de la presente invención se puede resumir de la siguiente manera: se debe proponer un proceso de llenado en lo posible rápido con una producción reducida de polvo y en el que el peso del saco se pueda regular, en lo posible, de forma precisa. Este objeto es resuelto por la reivindicación 1.

20 Por regla general al llenado del saco le antecede directamente la conformación del saco, a menudo a partir de una pieza de tubo. Para la conformación de las piezas de tubo se puede desenrollar una película tubular de un desbobinadora. La presente invención aprovecha que se produce menos polvo cuando la abertura del elemento de llenado se encuentra por debajo de la abertura de salida del material de llenado del elemento de dosificación. Es sorprendente que con células de pesaje se puedan obtener señales eficientes mientras exista un contacto mecánico del material de llenado en el saco y el elemento de dosificación.

Es ventajoso filtrar estas señales. En este caso se ha mostrado que el elemento de llenado genera especialmente señales parásitas de alta frecuencia que pueden ser 30 eliminadas a través del filtrado de las señales. Otra medida que puede aumentar la velocidad de llenado y la calidad de medición es un movimiento relativo del elemento de dosificación y el saco durante el

proceso de llenado. Cuando este movimiento relativo es uniforme se limitan las señales parásitas. Esto es válido especialmente cuando el saco se mueve de manera uniforme.

Los valores de medición obtenidos durante el llenado por debajo del nivel pueden ser implementados de manera ventajosa como valores de medición de peso para el control o la regulación del peso del saco durante el llenado. Esta definición incluye, que debido a los valores de medición del peso se determina el momento en el que finaliza el llenado del saco. También incluye que se realiza un control de la velocidad de llenado y/o de la velocidad del movimiento relativo entre el saco y el

10 elemento de llenado. La velocidad de llenado, es decir, el aumento de peso por unidad de tiempo o también la primera derivación del peso de acuerdo al tiempo puede ser utilizada para reconocer fallas que se presentan durante el proceso de llenado. Entre tales fallas podemos mencionar una rotura del saco que generalmente conduce a un descenso rápido del aumento de peso. El proceso explicado funcionaría de la mejor manera si la unidad de control emite una señal de advertencia cuando el aumento de peso supera un área nominal. La señal de advertencia puede ser utilizada por la unidad de control y/o el personal de máquinas para la corrección de la falla.

También el control de la primera derivación del aumento de peso de acuerdo 20 al tiempo posibilita un conocimiento de la calidad del proceso de llenado y un reconocimiento temprano de fallas.

En...

Reivindicaciones:

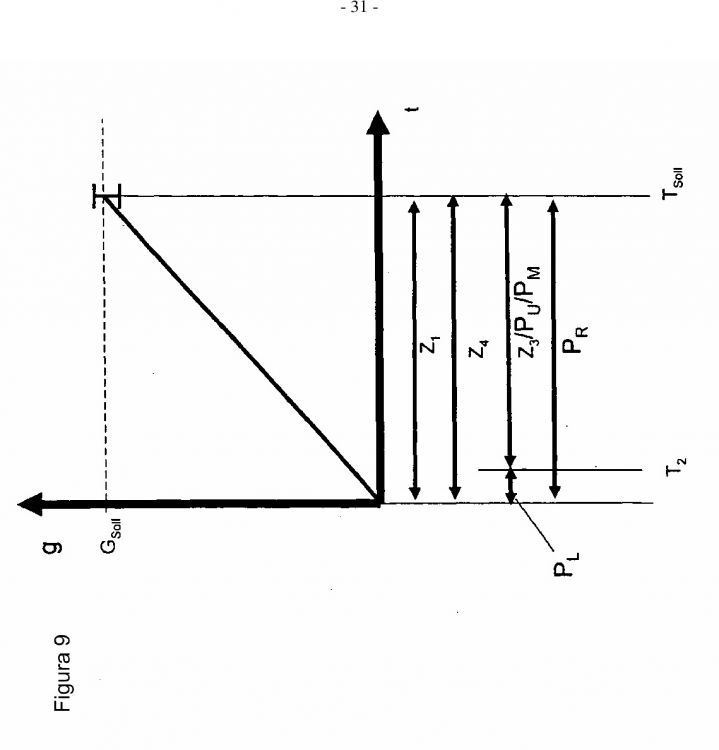

1. Procedimiento para fabricar un saco, llenarlo con un contenido en polvo o granular y cerrar dicho saco, en el que se toman, al menos, las siguientes medidas: -el llenado de un saco (8) con un elemento de llenado (2), -el movimiento relativo entre el elemento de llenado y el saco durante el llenado del saco, -una inmersión, al menos, temporal de piezas del elemento de llenado (2) por debajo del nivel del contenido de llenado (38) durante una primera fase (PU) mientras se llena el saco, -la abertura de salida del elemento de llenado se encuentra, al menos, temporalmente por encima del nivel del contenido de llenado (38) durante la fase (P2), -con lo que las células de pesaje (26) suministran señales de medición, al menos, durante una segunda fase (PM) que comprende, al menos, partes de la primera fase (PU), -y esas señales son utilizadas por el dispositivo de control para controlar y/o regular el proceso de llenado,

caracterizado porque

la velocidad de llenado del contenido es menor en la fase (P2) que en la fase (PU).

2. Procedimiento conforme a la reivindicación 1, caracterizado porque

el dispositivo de control somete a las señales que son suministradas por las células de pesaje (26) especialmente durante la segunda fase (PM) a un filtrado.

3. Procedimiento conforme a la reivindicación 2, caracterizado porque durante el filtrado se eliminan las señales con frecuencias más altas.

4. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque

al menos durante un tercer lapso de tiempo (PR) que comprende, al menos, partes del 30 segundo lapso de tiempo (PM) tiene lugar un movimiento relativo (vR) entre el saco

(8) y el elemento de dosificación (2).

5. Procedimiento conforme a la reivindicación anterior,

caracterizado porque

el movimiento relativo (vR) es, al menos temporalmente, un movimiento uniforme.

6. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque

5 el dispositivo de control utiliza los valores de medición de las células de pesaje (26)

al menos de una o sólo de una de las siguientes maneras: -como valores de medición para la supervisión o la regulación del peso (g), -como valores de medición del aumento de peso (g/t) para el reconocimiento de un error en el proceso de llenado, -como primera derivación del aumento de peso después del tiempo (g/t2).

7. Procedimiento conforme a una de las reivindicaciones anteriores, caracterizado porque

el dispositivo de control controla el movimiento relativo entre el saco (8) y el elemento de dosificación (2) y el llenado de la siguiente manera: -la distancia entre la abertura (31) del elemento de llenado (2) y la base del saco (39) es ajustada en una distancia mínima (AM), -comienza el llenado del saco, con lo que el contenido ingresa en el saco (8) a través de la abertura (31) del elemento de llenado (2), -aumenta el nivel del contenido de llenado, con lo que o bien no se realiza un aumento de la distancia entre la abertura (31) y la base del saco (39) a través de un movimiento relativo o bien ese movimiento relativo es más lento que la velocidad (vF) con la que aumenta el nivel del contenido de llenado (38), -un inicio o un aumento de la velocidad (vR) del movimiento relativo en un momento en que el nivel del contenido de llenado (38) se encuentra por encima de la abertura (31).

8. Procedimiento conforme a la reivindicación anterior, caracterizado porque

el inicio o el aumento de la velocidad del movimiento relativo (vR) se realiza después de que el nivel del contenido de llenado (38) se encuentra por encima de la abertura 30 (31) cuando se ha alcanzado una distancia nominal (ASoll) entre la abertura (31) y el nivel del contenido de llenado (38).

9. Procedimiento conforme a la reivindicación anterior,

caracterizado porque

con uno de los siguientes procedimientos se verifica si se ha alcanzado la distancia nominal (ASoll): -una medición de peso (g) mediante la evaluación de las señales de las células de pesaje -una medición de la velocidad de llenado (g/t) -una medición con un sensor óptico -una medición volumétrica

10. Procedimiento conforme a una de las tres reivindicaciones anteriores, caracterizado porque la velocidad (vR) del movimiento relativo y la velocidad (vF) con la que aumenta el nivel del contenido de llenado (38) son coordinadas entre sí.

“Siguen 9 páginas de dibujos”

Patentes similares o relacionadas:

Máquina envasadora y procedimiento para el llenado de sacos abiertos, del 10 de Febrero de 2016, de HAVER & BOECKER OHG: Máquina envasadora para el llenado de sacos abiertos con al menos un tubo de llenado con al menos un orificio de llenado , permitiendo con […]

Máquina envasadora y procedimiento para el llenado de sacos abiertos, del 10 de Febrero de 2016, de HAVER & BOECKER OHG: Máquina envasadora para el llenado de sacos abiertos con al menos un tubo de llenado con al menos un orificio de llenado , permitiendo con […]

PROCEDIMIENTO Y APARATO PARA DOSIFICAR UN MATERIAL A GRANEL., del 1 de Junio de 2001, de KAO CORPORATION: UN APARATO PARA EL LLENADO DE RECEPTACULOS CON MATERIALES A GRANEL QUE COMPRENDE UNA MEDIDA A LLENAR CON EL MATERIAL A GRANEL; UN DISPOSITIVO DE LLENADO […]

METODO PARA PESAR PASTA LARGA Y MAQUINA PARA IMPLEMENTAR EL METODO, del 16 de Diciembre de 1998, de PAVAN S.P.A.: UN METODO PARA PESAR PASTA LARGA, QUE COMPRENDE UNA PRIMERA FASE DE PESADO A GROSO MODO, EN LA QUE UNA CANTIDAD DE PASTA ES PESADA CON UN […]

BASCULA PESADORA-ENSACADORA ELECTRONICA, del 16 de Mayo de 1987, de GONZALEZ LADRERO,GERMAN: BASCULA PESADORA-ENSACADORA ELECTRONICA. COMPRENDE: DOS CELULAS EXTENSIOMETRICAS DE CARGA ; UN CAJON PESADOR ; UN CUERPO DE BASCULA METALICO Y DE FORMA PRISMATICA; […]

PERFECCIONAMIENTOS EN LOS SISTEMAS AUTOMATICOS DE ALIMENTACION EN PROCESOS DE EMPAQUETADO DE FRUTOS, del 1 de Abril de 1981, de RACIONALIZACION DE PROCESOS, S.A.: DEPOSITO ALIMENTADOR, CONTROL DE PESO Y CAJETONES INTERMEDIOS EN SISTEMAS AUTOMATICOS DE EMPAQUETADO DE FRUTOS (CERTIFICADO DE ADICION DE LA PATENTE NUM. 480.412). SE INTRODUCE […]

PROCEDIMIENTO Y DISPOSITIVO PARA LLENAR SACOS CON UNA CANTIDAD DE MATERIAL A GRANEL DETERMINADA POR SU PESO, del 16 de Junio de 1980, de WINDMOLLER & HOLSCHER: Procedimiento y dispositivo para llenar sacos con una cantidad de material a granel determinada por su peso, de modo que el material a granel se alimenta […]

INSTALACIONES PARA EL ENSACADO DE CANTIDADES DETERMINADAS DE MATERIAS, del 1 de Junio de 1959, de S. A. DES MANUFACTURES DES GLACES ET PRODUITS CHIMIQUES DE SAINT GOBAIN CHAUNY ET CIREY: Mejoras en el objeto de la patente principal nº 230.389 sobre instalación para en ensacado de cantidades determinadas de materiascaracterizadas […]

INSTALACIONES PARA EL ENSACADO DE CANTIDADES DETERMINADAS DE MATERIAS, del 1 de Junio de 1959, de S. A. DES MANUFACTURES DES GLACES ET PRODUITS CHIMIQUES DE SAINT GOBAIN CHAUNY ET CIREY: Mejoras en el objeto de la patente principal nº 230.389 sobre instalación para en ensacado de cantidades determinadas de materiascaracterizadas […]

DISPOSITIVO DE LLENADO PARA ENVASES ABIERTOS POR ARRIBA, del 14 de Marzo de 2011, de HAVER & BOECKER OHG: - Dispositivo de llenado para envases abiertos por arriba, con preferencia para sacos, que deben llenarse con un producto en polvo, que presenta lo siguiente: […]

DISPOSITIVO DE LLENADO PARA ENVASES ABIERTOS POR ARRIBA, del 14 de Marzo de 2011, de HAVER & BOECKER OHG: - Dispositivo de llenado para envases abiertos por arriba, con preferencia para sacos, que deben llenarse con un producto en polvo, que presenta lo siguiente: […]