Procedimiento integrado para la generación de energía eléctrica y aparato correspondiente.

Procedimiento integrado para la generación de energía eléctrica y aparato correspondiente,

integrando la recuperación de calor residual de una instalación para la producción de clínker y la recuperación de calor de una instalación para la concentración solar (CSP), que prevé las siguientes etapas:

a1) recuperar el calor residual de los gases de proceso alimentando con los gases de proceso un ciclo Rankine;

a2) producir un posterior vapor saturado en las mismas condiciones de temperatura y presión de a1), mediante el calor generado en la instalación CSP;

b) mezclar el flujo de vapor saturado de las etapas a1) y a2) y sobrecalentar la mezcla;

c) alimentar una turbina de condensación con el flujo de vapor sobrecalentado y expandir el mismo vapor con generación de energía eléctrica.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331588.

Solicitante: ITALCEMENTI S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via G. Camozzi, 124 24121 - Bergamo ITALIA.

Inventor/es: DONATI,ANDREA, CINTI,Giovanni.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F01K23/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01K PLANTAS MOTRICES A VAPOR; ACUMULADORES DE VAPOR; PLANTAS MOTRICES NO PREVISTAS EN OTRO LUGAR; MOTORES QUE UTILIZAN CICLOS O FLUIDOS DE TRABAJO ESPECIALES (plantas de turbinas de gas o de propulsión a reacción F02; producción de vapor F22; plantas de energía nuclear, disposición de motores en ellas G21D). › Plantas motrices caracterizadas por tener más de un motor suministrando energía al exterior de la planta, estando estos motores accionados por fluidos diferentes.

- F03G6/00 F […] › F03 MAQUINAS O MOTORES DE LIQUIDOS; MOTORES DE VIENTO, DE RESORTES, O DE PESOS; PRODUCCION DE ENERGIA MECANICA O DE EMPUJE PROPULSIVO O POR REACCION, NO PREVISTA EN OTRO LUGAR. › F03G MOTORES DE RESORTES, DE PESOS, DE INERCIA O ANALOGOS; DISPOSITIVOS O MECANISMOS QUE PRODUCEN UNA POTENCIA MECANICA, NO PREVISTOS EN OTRO LUGAR O QUE UTILIZAN UNA FUENTE DE ENERGIA NO PREVISTA EN OTRO LUGAR (disposiciones relativas a la alimentación de energía obtenida a partir de fuerzas de la naturaleza en los vehículos B60K 16/00; propulsión eléctrica de los vehículos por fuente de energía obtenida a partir de fuerzas de la naturaleza B60L 8/00). › Dispositivos productores de potencia mecánica a partir de energía solar (hornos solares F24).

Fragmento de la descripción:

Procedimiento integrado para la generación de energía eléctrica y aparato correspondiente.

La presente invención se refiere a un procedimiento integrado para la generación de energía eléctrica y a un aparato correspondiente.

Más en particular, la presente invención se refiere a un procedimiento original e innovador para mejorar la recuperación de energía eléctrica, aplicado a un proceso para la producción de clínker.

El proceso de producción de clínker y por tanto, de cemento prevé industrialmente una serie de etapas conectadas y sucesivas. La etapa de cocción de las materias primas es la etapa que caracteriza principalmente todo el proceso de producción.

La etapa de cocción va precedida por las etapas de extracción de las materias primas de la cantera, mezcla de las materias primas en proporciones adecuadas para obtener la mezcla cruda de clínker para cemento y va seguida de la etapa de molienda de clínker con correctores de composición tales como yeso, cal, escoria y puzolana.

A lo largo del tiempo, el ciclo tecnológico en su conjunto y, en modo particular, la etapa de cocción han experimentado dos transformaciones principales: la primera tiene que ver con el proceso en sí. Se ha pasado, de hecho, de una tecnología denominada “por vía húmeda”, en la que la mezcla cruda se alimentaba al horno en forma de fango acuoso, a una tecnología “por vía semiseca”, en la que la mezcla cruda se alimentaba al horno en forma de gránulos obtenidos añadiendo una cantidad limitada de agua a la mezcla cruda molida en seco, para llegar después a la tecnología actual denominada “por vía seca”, en la que la mezcla cruda se alimenta al horno en forma de polvos.

La presente invención se refiere precisamente al proceso en seco para la producción de clínker.

Como se ha indicado anteriormente, en el ámbito del proceso en seco, las materias primas (caliza y arcilla) , finamente molidas y homogeneizadas en una instalación de molienda, se introducen desde arriba en una torre de ciclones en la que la harina cruda se calienta hasta una temperatura de aproximadamente 1000°C, aprovechando el contenido de energía térmica de los gases procedentes del horno.

La torre de ciclones está constituida normalmente por 4 ó 5 ciclones, en los que el sólido y las fases gaseosas entran en contacto íntimo dando lugar a un intercambio térmico muy eficiente. Como se ha indicado anteriormente, la etapa de cocción de las materias primas es la etapa que caracteriza principalmente todo el proceso de producción y la evolución más reciente de esta etapa de cocción tiene que ver con la introducción del calcinador. En el calcinador, que está constituido por una cámara vertical instalada entre el horno y la torre de ciclones, se produce la entrada de la mayor parte de la energía necesaria para el proceso, la energía necesaria para el calentamiento y la descarbonatación de la caliza contenida en la mezcla cruda. Se trata de un verdadero reactor en el que se produce la reacción de descarbonatación casi por completo y en el que la energía térmica se proporciona sustancialmente desde un quemador.

Según el número de ciclones que constituyen la torre de ciclones, la temperatura de los gases en la salida varía de 300°C a 350°C. Tal resi duo contenido de energía térmica de los gases procedentes del horno y que han atravesado la torre de ciclones se usa en la instalación de molienda de la materia prima para desecar los componentes, eliminando la humedad naturalmente asociada a las materias primas que van a molerse.

Antes de entrar en la instalación de molienda de la materia prima, los gases se enfrían normalmente en una torre de acondicionamiento para alcanzarla temperatura óptima (150–250°C) .

Normalmente los gases a la salida de la torre de ciclones presentan un contenido en

oxígeno igual al 3% aproximadamente y un contenido en CO2 igual al 20/30%

aproximadamente (CO2 que procede de la oxidación del combustible y de la

descomposición de la caliza) .

También cuando la torre de ciclones está dotada de un último ciclón con el objetivo de eliminar los polvos, el contenido en polvos en los gases alcanza aproximadamente 60 g/Nm3.

La harina cruda, al abandonar la caliza, entra en el horno giratorio, en el que se forman los constituyentes fundamentales del clínker, es decir silicatos y aluminatos de calcio. De hecho, gracias al combustible introducido en la cabeza del horno, el material bruto alcanza la temperatura de 1400/1500°C suficiente pa ra la producción de clínker. La ligera inclinación del horno combinada con su lenta rotación permite trasladar la masa del material de la entrada a la salida del horno.

El clínker producido, a la salida del horno, cae sobre una rejilla agujereada móvil que transporta el material, mientras lo enfría con un flujo de aire fresco a temperatura ambiente. Una parte del aire de enfriamiento, precalentado por el clínker caliente, se emplea después como aire comburente del combustible introducido en el horno (aire secundario) y en el calcinador (aire terciario) .

El clínker a la temperatura de 80/100°C se envía al almacenamiento para después molerse y mezclarse con los aditivos necesarios para obtener un cemento de la calidad deseada.

Una cantidad considerable de aire procedente del enfriamiento del clínker, a una temperatura de aproximadamente 300°C, no puede reut ilizarse como aire comburente en el proceso y está por tanto disponible para la recuperación del calor residual o puede liberarse a la atmosfera, previa eliminación de polvos mediante filtros adecuados.

El contenido de humedad de las materias primas desempeña un papel determinante en la gestión de los flujos de calor y por tanto en la posibilidad de prever y realizar una recuperación de calor de los humos de escape con el objetivo de producir energía.

Efectivamente, en el caso de materias primas que presentan una humedad elevada, el calor de los gases procedentes de la torre de ciclones y de la etapa de enfriamiento del clínker se utiliza, respectivamente, en la instalación de molienda de la harina cruda y en la instalación final de molienda del cemento, precisamente para mantener bajo control el contenido de humedad de la harina cruda y del cemento.

Por consiguiente, la cantidad de calor recuperado del proceso de producción de clínker aumenta o disminuye en función de la humedad de las materias primas que se alimentan a la instalación de molienda.

Además cabe recordar que las condiciones de los gases de proceso pueden variar al variar la cantidad de clínker producido en el horno y al variar la composición y las características de las materias primas.

Considerando además la gran cantidad de polvos en los gases, uno de los aspectos más críticos en la recuperación del calor residual es la capacidad de separar y eliminar los polvos de los gases.

La separación de los polvos se produce por gravedad en el cuerpo del intercambiador de calor por lo que debe prestarse una gran atención también al diseño de los dispositivos de intercambio térmico a fin de evitar la acumulación de polvos y no perjudicar la transferencia de calor.

Por consiguiente, cada espacio en el que los polvos podrían acumularse debe dotarse de tolvas y de dispositivos de evacuación, tales como válvulas dobles o válvulas giratorias, adaptadas para descargar el sólido, manteniendo al mismo tiempo el sistema sellado. Esto es fundamental porque todo el sistema, que constituye la línea de combustión, se mantiene a presión negativa. Por el mismo motivo todas las envolturas de los diversos elementos y los conductos deben realizarse herméticos.

El diseño del sistema de recuperación del calor residual debe efectuarse por tanto tomando como base la composición, capacidad y temperatura del flujo de gas disponible y conociendo la cantidad de calor necesaria en las diversas instalaciones de molienda.

La recuperación del calor residual de los gases de proceso y la generación de energía es una práctica común en la industria del cemento.

El objetivo de tal práctica es sustancialmente el siguiente: reducir el consumo de energía mediante la conversión del calor sobrante, que debería liberarse alternativamente a la atmosfera, en energía eléctrica.

El modo más común para realizar tal objetivo es instalar a la salida del horno y del enfriador un intercambiador de calor de haz de tubos y carcasa, adaptado para generar vapor de agua ligeramente sobrecalentado que va a expandirse después en una turbina de condensación acoplada a un generador eléctrico.

Como se conoce, el vapor de agua durante...

Reivindicaciones:

1. Procedimiento integrado para la generación de energía eléctrica mediante la integración de la recuperación de calor residual de una instalación para la producción de clínker y de la recuperación de calor de una instalación para la concentración solar (CSP) , caracterizado porque prevé las siguientes etapas:

a1) recuperar el calor residual de los gases de proceso alimentando con los gases de proceso un ciclo Rankine, en el que el fluido motor es agua y vapor de agua con producción de vapor saturado a una temperatura comprendida entre 250 y 275ºC y a una presión comprendida entre 40 y 60 bar;

a2) producir un posterior vapor saturado en las mismas condiciones de temperatura y presión de a1) , mediante el calor generado en la instalación CSP;

b) mezclar el flujo de vapor saturado procedente de las etapas a1) y a2) y sobrecalentar la mezcla a una temperatura comprendida entre 500 y 520ºC;

c) alimentar una turbina de condensación con el flujo de vapor sobrecalentado a una presión comprendida entre 40 y 60 bar de presión y a una temperatura comprendida entre 500 y 520ºC, procedente de la etapa b) , y expandir el mismo vapor con generación de energía eléctrica.

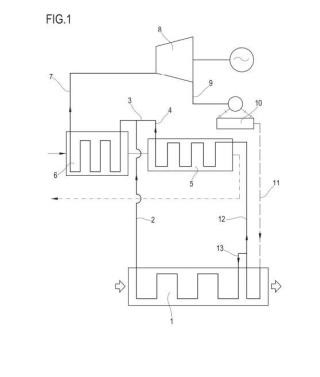

2. Aparato para la generación de energía eléctrica mediante la integración de un sistema para la recuperación de calor residual de los gases de proceso de una instalación para la producción de clínker y de un sistema para la recuperación de calor de una instalación para la concentración solar (CSP) , caracterizado porque dicho aparato prevé una primera caldera, apta para generar vapor saturado empleando como fuente de calor los gases de proceso de una instalación para la producción de clínker, y una segunda caldera, apta para generar vapor saturado empleando como fuente de calor el aire caliente producido en una instalación para la concentración solar (CSP) , estando conectadas ambas calderas con un elemento sobrecalentador, apto para sobrecalentar las dos corrientes premezcladas de vapor saturado procedentes de dichas calderas, siendo enviada desde dicho elemento sobrecalentador la corriente de vapor sobrecalentado, mediante la conexión oportuna, a una turbina de condensación.

3. Aparato según la reivindicación 2, caracterizado porque los dos flujos de vapor saturado son generados independientemente y en ubicaciones incluso muy distantes.

4. Aparato según la reivindicación 2 o la reivindicación 3, caracterizado porque se prevé,

aguas abajo de la turbina de condensación, un preeconomizador alimentado con el condensado procedente de la turbina de condensación, un desaireador alimentado con el flujo de salida del preeconomizador y un economizador apto para precalentar el condensado, antes del reciclado del condensado así tratado a ambas calderas del aparato.

Patentes similares o relacionadas:

Central de generación de energía que integra receptor de energía solar concentrada e intercambiador de calor presurizado, del 10 de Junio de 2020, de THE BABCOCK & WILCOX COMPANY: Una central de energía que comprende: un receptor solar configurado para calentar partículas sólidas; una tubería vertical que se extiende hacia abajo desde […]

Producción de combustible usando energía solar, del 13 de Mayo de 2020, de Sunthetics AB: Un método para producir un producto de combustible, que comprende: suministrar electricidad, generada en una disposición de células fotovoltaicas y un motor de […]

Procedimiento para la separación de gas a partir de fluidos portadores de calor a alta temperatura en centrales térmicas solares, del 29 de Enero de 2020, de WACKER CHEMIE AG: Procedimiento para la separación de productos de descomposición gaseosos a partir de fluido portador de calor a alta temperatura HTF de una central térmica solar que se encuentra […]

Procedimiento para la separación de gas a partir de fluidos portadores de calor a alta temperatura en centrales térmicas solares, del 29 de Enero de 2020, de WACKER CHEMIE AG: Procedimiento para la separación de productos de descomposición gaseosos a partir de fluido portador de calor a alta temperatura HTF de una central térmica solar que se encuentra […]

Ciclo de sólo vapor de fluido de transferencia de calor para el almacenamiento térmico de energía solar, del 18 de Diciembre de 2019, de Sunrise CSP Pty Limited: Estación de energía solar que tiene: un almacenamiento de calor sensible; al menos un colector solar; un fluido de transferencia […]

Turbina con sistema de calefacción, y central de energía solar correspondiente y procedimiento de funcionamiento, del 15 de Mayo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Una turbina para convertir energía térmica en trabajo mecánico, comprendiendo la turbina una unidad de calefacción , en la que […]

Trampa solar para insectos, del 1 de Mayo de 2019, de Dynamic Solutions Worldwide, LLC: Una trampa solar para insectos que comprende: un alojamiento que comprende: un techo de paneles solares que comprende un primer panel y un segundo panel […]

Una cámara de combustión-receptora híbrida, del 5 de Octubre de 2018, de ADELAIDE RESEARCH & INNOVATION PTY LTD: Una cámara de combustión-receptora híbrida para capturar energía térmica de una fuente solar y de una fuente de combustible, la cámara de combustión-receptora […]

Una cámara de combustión-receptora híbrida, del 5 de Octubre de 2018, de ADELAIDE RESEARCH & INNOVATION PTY LTD: Una cámara de combustión-receptora híbrida para capturar energía térmica de una fuente solar y de una fuente de combustible, la cámara de combustión-receptora […]

ACUMULADOR MECÁNICO DE ENERGÍA, del 24 de Septiembre de 2018, de BARRIOS Y MENENDEZ GESTION 200, S.L: 1. Acumulador mecánico de energía, caracterizado porque está constituido a partir de un bastidor , en el que participa un grupo motor/generador , al cual se conecta […]