PROCEDIMIENTO Y HERRAMIENTA PARA CLINCHAR CHAPAS METALICAS GRUESAS Y UTILIZACION DE LA HERRAMIENTA.

Herramienta de clinchado (20) para la fabricación de una unión resistente de una primera pieza metálica de trabajo (11) con una segunda pieza metálica de trabajo (12),

incluyendo la herramienta de clinchado (20) una herramienta de estampación y una contraherramienta (30), que forman conjuntamente mediante deformación una unión clinchada de las dos piezas metálicas de trabajo (11, 12) que une la primera pieza de trabajo (11) con la segunda pieza de trabajo (12), presentando la herramienta de estampación un macho (21, 22) que está construido con simetría rotatoria con respecto a un eje de rotación (24) del macho, y que presenta un flanco (25), dispuesto concéntricamente con respecto al eje de rotación, y una superficie del extremo frontal (23) perpendicular con respecto al eje de rotación (24), teniendo el flanco (25) del macho, al menos en la zona inferior de transición (21) en dirección a la superficie del extremo frontal (23), una forma cónica, y presentando un ángulo de flanco (W, W1, W2) menor o igual a 10 grados, preferentemente menor o igual a 5 grados, caracterizada porque el ángulo de flanco (W, W1, W2) pasa de un primer ángulo (W1) inmediato al extremo de la zona inferior de transición (21), que lleva a la superficie de extremo frontal (23), a un segundo ángulo (W2) de una zona superior de transición (22), siendo el primer ángulo (W1) mayor que el segundo ángulo (W2), y porque en el proceso de transformación el macho al menos en parte es también estampado en las piezas metálicas de trabajo (11, 12) por la zona superior de transición (22)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2008/000046.

Solicitante: INVENTIO AG.

Nacionalidad solicitante: Suiza.

Dirección: SEESTRASSE 55 POSTFACH,6052 HERGISWIL.

Inventor/es: ILLEDITS,THOMAS, MATHEISL,MICHAEL, NOVACEK,THOMAS, TROJER,ANDREAS.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Abril de 2010.

Clasificación Internacional de Patentes:

- B21D39/03B

Clasificación PCT:

- B21D39/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 39/00 Utilización de procedimientos que permitan el ensamblaje de objetos o de partes de objetos, p. ej. revestimiento con chapas, que no sea por chapado (remachado B21J; ensamblado de elementos por forjado o prensado al objeto de que formen una sola pieza B21K 25/00 ); Dispositivos de mandrinaje de tubos. › de chapas que no sea por doblado.

Fragmento de la descripción:

Procedimiento y herramienta para clinchar chapas metálicas gruesas y utilización de la herramienta.

La invención se refiere a una herramienta de clinchado para crear una unión resistente de dos piezas de trabajo metálicas, según el concepto general de la reivindicación 1, a un procedimiento para el clinchado de piezas metálicas de trabajo, para crear una unión resistente, según el concepto general de la reivindicación 9, y a la utilización de la herramienta de clinchado según el concepto general de la reivindicación 14.

Las características del concepto general están reveladas en la WO 2006/047848 A1.

El clinchado es un procedimiento de conformado y encaje ya conocido desde hace tiempo. Este procedimiento también es denominado de encaje por imposición. El clinchado es una tecnología de unión por técnica transformadora por estampación y embutición, la cual, según sea la forma de construcción, no necesita pieza auxiliar de encaje.

Para el clinchado existen diversas variantes con respecto a la creación del elemento de encaje. Una caracterización del clinchado es posible del siguiente modo:

- según la construcción del elemento de encaje: clinchado con o sin parte de corte;

- según la forma matricial: matriz rígida y abriente;

- según la cinemática de la herramienta: clinchado en una o varias etapas.

Lo que sigue se refiere primariamente al clinchado sin parte de corte. Este procedimiento tiene ciertas ventajas frente a los procedimientos convencionales que son aplicados para la unión de chapas u otras piezas de trabajo, como por ejemplo la soldadura, la soldadura por puntos, la unión mediante remaches o remachado de un solo lado, y la utilización de remaches estampados. Frente a los procedimientos convencionales de unión, el clinchado sin parte de corte es más barato si se tiene en cuenta el coste por unión.

El clinchado de chapas y otras piezas metálicas de trabajo que son más gruesas de 4 mm, es conocido por la 20067047848A1. Como ha podido averiguarse en el marco de la presente invención, en este procedimiento conocido las fuerzas de apretadura son muy altas, lo que puede ocasionar el daño de las chapas o de las piezas de trabajo al extraer el macho.

El cometido de la invención es un procedimiento para clinchar chapas y portadores hechos de chapas gruesas, preferentemente con grosores mayores de 4 mm, con fuerzas de apretadura bajas, trabajándose con un destacamiento óptimo de socavadura y un máximo grosor de cuello posible, para poder garantizar una resistencia correspondientemente alta de la unión clinchada. Además, se propone una herramienta correspondiente y su utilización.

La solución de este problema se obtiene

- para la herramienta, mediante las características de la reivindicación 1;

- para el procedimiento, mediante las características de la reivindicación 9; y

- para el uso, mediante las características de la reivindicación 14.

En las respectivas reivindicaciones dependientes, se describen y definen ejemplos de construcción y elaboraciones ventajosas de la invención.

Según la invención, es posible clinchar chapas y viguetas de acero o perfiles de acero (aquí denominados de modo genérico piezas de trabajo) con pocas fuerzas de apretadura, teniendo al menos uno de estos elementos un grosor superior a 4 mm.

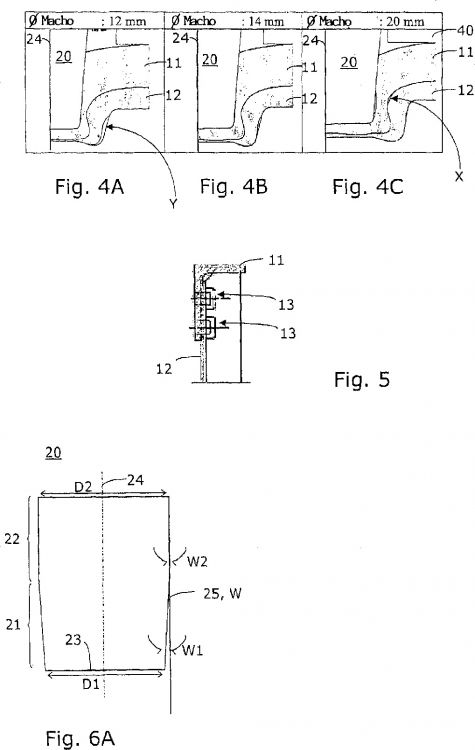

Para hacerlo posible, las herramientas de clinchado han sido elaboradas y optimizadas. Las herramientas o aparatos según la invención se caracterizan porque tienen un macho en forma cónica con dos áreas de transición, presentando el área de transición en la zona de las superficies de los extremos frontales un ángulo mayor que el área de transición superior adyacente. El ángulo de flancos mayor puede ser menor o igual a 10 grados, y pasar a un ángulo de flancos de 5 a cero grados. El diámetro de este macho tiene preferentemente un valor comprendido entre 10 mm y 35 mm. Son preferidos especialmente diámetros entre 12 mm (14 mm, 16 mm, 18 mm) y 20 mm o 25 mm, dependiendo este diámetro del grosor de las piezas de trabajo a unir y de la resistencia y fuerza de tracción necesarias.

Con la presente invención, el clinchado se convierte en una alternativa real frente a la soldadura, que hasta ahora es utilizada por lo general como procedimiento de juntura para la unión de chapas o piezas de trabajo gruesas (por ejemplo una chapa St-37, St-44, St-55, St70 o chapa EN-S235, S275, S460) o portadores (grosor < 4 mm). Pero el clinchado también puede sustituir uniones remachadas y atornilladas.

Según la invención, pueden unirse chapas, perfiles y otras piezas aisladas de metal, o piezas metálicas de trabajo de diferente grosor y de diferentes materiales. En el clinchado, la unión de dos piezas metálicas de trabajo se produce exclusiva e inmediatamente a partir del material o los materiales de las piezas metálicas de trabajo. Los elementos unidos mediante clinchado son denominados aquí piezas de trabajo clinchadas.

La presente invención hace posible en mayor medida aplicar uniones de piezas metálicas de trabajo, por ejemplo uniones de acero o uniones de chapa perfilada o uniones de piezas de chapa, o bien uniones de tiras de chapa o en general uniones de chapa, para la construcción de ascensores y escaleras mecánicas, pudiéndose fabricar mediante la técnica de clinchado entre otras cosas una parte de la cabina de ascensor o del ascensor y/o del cuarto de máquinas del ascensor, o de la estructura o del armazón que sustenta una escalera mecánica.

Mediante la técnica de clinchado, también pueden ser fijadas diferentes piezas de construcción sustentantes, así como andamios, soportes, consolas, esculturas, chasis, paneles o marcos.

Con la presente invención se crea una unión indisoluble de dos piezas metálicas de trabajo, que además consigue grandes fuerzas de sujeción (fuerzas de tracción y de cizallamiento). Se pone de manifiesto que, expuestas a esfuerzos dinámicos, las piezas de trabajo clinchadas así fabricadas presentan un comportamiento de sujeción notablemente mejor que las uniones soldadas por puntos.

Según la invención, se dejan unir sin problema materiales recubiertos, pero también materiales no recubiertos, lo que ofrece nuevas posibilidades en la elección del material, especialmente en la construcción de ascensores y escaleras mecánicas. Así, pueden ser unidas chapas y/o viguetas de acero galvanizadas, lacadas o recubiertas de material plástico, sin que el recubrimiento sufra daños ostensibles a causa del clinchado.

Otra ventaja del clinchado es que para la creación de una unión no se necesitan agujereados, ni piezas auxiliares de acoplamiento o piezas o material de unión. Pero la ventaja principal del clinchado frente a procedimientos tradicionales, consiste en los bajos costes de encaje. Además, no se proporciona introducción o aportación de calor en las piezas de trabajo a unir, lo que evita la deformación y penetración y los cambios de estructura.

A continuación se describen otros detalles y ventajas de la invención, tomando como base un ejemplo de construcción y haciendo referencia a los dibujos adjuntos, que muestran:

Figura 1, el macho de una herramienta de clinchado y dos piezas de trabajo que han sido unidas mediante clinchado, en una representación muy simplificada y esquemática.

Figura 2A, un primer paso del clinchado según la invención, en una representación esquemática, sin mostrarse las dos áreas de transición del macho.

Figura 2B, un segundo paso del clinchado según la invención, en una representación esquemática, sin mostrarse las dos áreas de transición del macho.

Figura 2C, un tercer paso del clinchado según la invención, en una representación esquemática, sin mostrarse las dos áreas de transición del macho.

Figura 3A, un corte a través de dos piezas de trabajo clinchadas.

Figura 3B, un corte parcial o detalle de una zona de la herramienta de clinchado según la invención.

Figura 4A, un corte que muestra dos piezas de trabajo clinchadas y una parte de la herramienta de clinchado (no según la invención), teniendo el macho de la herramienta de clinchado un diámetro de 12 mm.

Figura 4B, un corte que muestra dos piezas de trabajo clinchadas y una parte de la herramienta de clinchado (no según la invención), teniendo el macho de la herramienta de clinchado un diámetro de 14 mm.

Figura 4C, un corte que muestra dos piezas de trabajo clinchadas...

Reivindicaciones:

1. Herramienta de clinchado (20) para la fabricación de una unión resistente de una primera pieza metálica de trabajo (11) con una segunda pieza metálica de trabajo (12), incluyendo la herramienta de clinchado (20) una herramienta de estampación y una contraherramienta (30), que forman conjuntamente mediante deformación una unión clinchada de las dos piezas metálicas de trabajo (11, 12) que une la primera pieza de trabajo (11) con la segunda pieza de trabajo (12), presentando la herramienta de estampación un macho (21, 22) que está construido con simetría rotatoria con respecto a un eje de rotación (24) del macho, y que presenta un flanco (25), dispuesto concéntricamente con respecto al eje de rotación, y una superficie del extremo frontal (23) perpendicular con respecto al eje de rotación (24), teniendo el flanco (25) del macho, al menos en la zona inferior de transición (21) en dirección a la superficie del extremo frontal (23), una forma cónica, y presentando un ángulo de flanco (W, W1, W2) menor o igual a 10 grados, preferentemente menor o igual a 5 grados, caracterizada porque el ángulo de flanco (W, W1, W2) pasa de un primer ángulo (W1) inmediato al extremo de la zona inferior de transición (21), que lleva a la superficie de extremo frontal (23), a un segundo ángulo (W2) de una zona superior de transición (22), siendo el primer ángulo (W1) mayor que el segundo ángulo (W2), y porque en el proceso de transformación el macho al menos en parte es también estampado en las piezas metálicas de trabajo (11, 12) por la zona superior de transición (22).

2. Herramienta de clinchado (20) según la reivindicación 1, caracterizada porque la longitud total (L) del macho que es estampada en las piezas metálicas de trabajo (11, 12) en el proceso de transformación, tiene forma cónica.

3. Herramienta de clinchado (20) según las reivindicaciones 1 y 2, caracterizada porque el primer ángulo (W1) es menor o igual a 10 grados y preferentemente menor o igual a 5 grados, y el segundo ángulo (W2) es menor o igual a 2 grados y preferentemente de 0 a 1 grados.

4. Herramienta de clinchado (20) según cualquiera de las reivindicaciones anteriores, caracterizada porque el macho tiene un diámetro (D2) comprendido entre 10 y 30 mm o 35 mm, estando el díámetro (D2) preferentemente entre 12 y 20 mm o 25 mm (inclusive).

5. Herramienta de clinchado (20) según cualquiera de las reivindicaciones anteriores, caracterizada porque la contraherramienta (30) está construida como un yunque, que presenta una superficie de mecanizado plana o lisa u horizontal.

6. Herramienta de clinchado (20) según cualquiera de las reivindicaciones 1 a 5, caracterizada porque la contraherramienta (30) está construida como matriz que presenta un vaciado o hueco o espacio de deformación (31).

7. Herramienta de clinchado (20) según cualquiera de las reivindicaciones anteriores, caracterizada porque incluye o presenta o engloba un pisón (41, 40) para la fijación de las piezas metálicas de trabajo (11, 12) y un separador (40) para la separación del macho después de la deformación de las piezas metálicas de trabajo (11, 12).

8. Herramienta de clinchado (20) según cualquiera de las reivindicaciones anteriores, caracterizada porque presenta dos machos del mismo tipo, que están dispuestos uno al lado del otro y que son capaces de unir la primera pieza metálica de trabajo (11) con la segunda pieza metálica de trabajo (12) mediante sendas uniones clinchadas (13).

9. Procedimiento para la aplicación de una tecnología de unión por técnica de deformación por estampación y embutición para crear una unión resistente de una primera pieza metálica de trabajo (11) con una segunda pieza metálica de trabajo (12), siendo formada, por transformación local mediante una herramienta de estampación (20) y una contraherramienta (30), una unión clinchada (13) que une la primera pieza de trabajo (11) a la segunda pieza de trabajo (12), y que comprende los pasos de:

- superposición y preparación o alineación de la primera pieza de trabajo (11) y de la segunda pieza de trabajo (12) sobre una superficie de mecanización de la contraherramienta (30),

- aproximación de un macho de la herramienta de estampación (20),

- estampación del macho en las piezas metálicas de trabajo (11, 12) ensambladas, hasta que el lado inferior de la segunda pieza metálica de trabajo (12) hace contacto con una zona de la contraherramienta (30),

- extracción del macho,

caracterizado porque el macho presenta un flanco (25) que, al menos en una zona inferior de transición (21) en dirección a la superficie del extremo frontal (23), tiene una forma cónica y presenta un ángulo de flanco (W, W1, W2) menor o igual a 10 grados, preferentemente menor o igual a 5 grados, pasando el ángulo de flanco (W, W1, W2) de un primer ángulo (W1) inmediato al extremo de la zona inferior de transición (21) que lleva a la superficie de extremo frontal (23), a un segundo ángulo (W2) de una zona superior de transición (22), siendo el primer ángulo (W1) mayor que el segundo ángulo (W2), y porque al estampar el macho, la zona superior de transición (22) también penetra, al menos en parte, en las piezas metálicas de trabajo (11, 12).

10. Procedimiento según la reivindicación 9, caracterizado porque se aplica un separador (40) al extraer el macho, para hacer posible una separación en caso de agarrotamiento del macho o de la herramienta de estampación (20) en las piezas metálicas de trabajo (11, 12).

11. Procedimiento según las reivindicaciones 9 y 10, caracterizado porque antes de la separación el separador (40) es arrimado a la superficie (15) de la primera pieza de trabajo (11), y porque durante la separación con ayuda del separador (40) es ejercida una fuerza contra las piezas metálicas de trabajo (11, 12), mientras una fuerza que actúa en sentido contrario retrae el macho.

12. Procedimiento según la reivindicación 9, 10 u 11, caracterizado porque la contraherramienta (30) está construida como matriz que presenta un vaciado o hueco o espacio de deformación (31) en la zona de la superficie de mecanizado, deformando el macho las piezas metálicas de trabajo (11, 12), dispuestas sobre la superficie de mecanización, (en una zona de intersección o de solapamiento por encima de) el vaciado o hueco o espacio de deformación (31), de tal manera que mediante flujo radial de los materiales se forma una socavadura local (f) en el vaciado o hueco o espacio de deformación (31).

13. Procedimiento según la reivindicación 9, 10 u 11, caracterizado porque se aplica como contraherramienta (30) un yunque con superficie de mecanizado lisa o plana u horizontal, deformando el macho las piezas metálicas de trabajo (11, 12), alineadas o dispuestas sobre la superficie de mecanizado, en una zona de intersección o de solapamiento de tal manera que primero se forma un relieve por el lado del yunque, y luego por flujo radial de los materiales una pequeña socavadura local (f).

14. Utilización de una herramienta de clinchado (20) según cualquiera de las reivindicaciones anteriores 1 a 8, caracterizada porque es aplicada la herramienta de clinchado (20) para unir fuertemente dos piezas metálicas de trabajo (11, 12) mediante al menos una socavadura local (f), presentando las dos piezas metálicas de trabajo (11, 12) un grosor total (tt) mayor que 8 mm.

15. Utilización según la reivindicación 14, caracterizada porque la primera pieza metálica de trabajo (11) es más gruesa que la segunda pieza metálica de trabajo (12).

16. Utilización según la reivindicación 14 y/o 15, caracterizada porque la primera pieza metálica de trabajo (11) o la segunda pieza metálica de trabajo (12) es un perfil de acero o un perfil de chapa o un ángulo de acero o llanta de acero o hierro plano o tubo perfilado o pieza plana o tira de chapa o una vigueta de acero.

Patentes similares o relacionadas:

Punzón para una herramienta de engaste y herramienta de engaste provista de dicho punzón, del 25 de Marzo de 2020, de Etablissements Pierre Grehal et Cie SA: Punzón para una herramienta de engaste, que comprende una parte de fijación a la herramienta y una parte de perforación constituida […]

Punzón para una herramienta de engaste y herramienta de engaste provista de dicho punzón, del 25 de Marzo de 2020, de Etablissements Pierre Grehal et Cie SA: Punzón para una herramienta de engaste, que comprende una parte de fijación a la herramienta y una parte de perforación constituida […]

Pinzas de mecanizado, del 20 de Noviembre de 2019, de SCHMIDT, HEIKO: Pinzas de mecanizado para el mecanizado y/o procesamiento de piezas de trabajo con elevadas fuerzas de mecanizado (F) que comprende un cuerpo de las pinzas con un primer […]

Procedimiento e instalación de tratamiento de banda para la unión de bandas metálicas, del 29 de Mayo de 2019, de BWG BERGWERK- UND WALZWERK-MASCHINENBAU GMBH: Procedimiento para la unión de un final de banda de una primera banda metálica (B1) al principio de banda de una segunda banda metálica (B2) en […]

Objetos de metal galvanizado y su proceso de fabricación, del 8 de Mayo de 2019, de Fontaine Holdings NV: Un proceso para fabricar un objeto tridimensional de acero galvanizado con una forma que incluye múltiples bordes, comprendiendo dicho proceso, en el siguiente […]

Herramienta para fijar una abrazadera tensora, del 20 de Febrero de 2019, de Oetiker Schweiz AG: Herramienta para fijar un abrazadera tensora que rodea un producto que hay que ligar, que comprende una banda que rodea el producto que hay que ligar y un cierre , […]

Revestimiento y medios de cribado magnéticos desmontables, y procesos de producción, instalación y uso de los mismos, del 19 de Noviembre de 2018, de Tema Isenmann, Inc: Elemento de desgaste mecánico para su unión a un sustrato ferroso o magnético, en donde el elemento de desgaste mecánico puede unirse […]

Viga de parachoques y procedimiento, del 11 de Abril de 2018, de AUTOTECH ENGINEERING, A.I.E.: Una viga de parachoques que tiene una sección transversal cerrada sustancialmente en forma de "ocho", estando formada la sección transversal cerrada por una única placa […]

Procedimiento para unir bandas metálicas, del 14 de Marzo de 2018, de BWG BERGWERK- UND WALZWERK-MASCHINENBAU GMBH: Procedimiento para unir un final de una primera banda metálica (B1) con el principio de una segunda banda metálica (B2), especialmente en instalaciones […]