Procedimiento de grabado de, como mínimo, una ranura para formar un inicio de rotura con ayuda de un dispositivo láser con fibra óptica.

Procedimiento de grabado de, como mínimo, una ranura (8,9; 30) en una pared lateral o una superficie de unapieza mecánica (4;

84) por medio de impulsos láser facilitados por un dispositivo láser con fibra óptica, definiendodicha ranura un inicio de rotura para la fractura posterior de esta pieza mecánica en un mínimo de dos partes,caracterizándose este procedimiento de grabado porque el dispositivo láser con fibra óptica está controlado demanera que dichos impulsos láser presentan una potencia de cresta superior a 400W y, por lo menos, dos vecessuperior a la potencia media máxima de dicho dispositivo láser, y porque la duración de dichos impulsos láser seencuentra en el campo de los nanosegundos (1 ns a 1000 ns) o inferior.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/058254.

Solicitante: Rofin-Lasag AG.

Nacionalidad solicitante: Suiza.

Dirección: C.F.L. Lohnerstrasse 24 3602 Thun SUIZA.

Inventor/es: FREI, BRUNO, DR., DÜRR,ULRICH, VON NIEDERHÄUSERN,RUDOLF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23D31/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23D CEPILLADO; MORTAJADO; CIZALLADO; BROCHADO; ASERRADO; LIMADO; RASPADO; OPERACIONES ANALOGAS NO PREVISTAS EN OTRO LUGAR, PARA EL TRABAJO DE METALES CON ARRANQUE DE MATERIAL (fabricación de ruedas dentadas o de órganos similares B23F; corte del metal por calentamiento localizado B23K; dispositivos para copiar o controlar B23Q). › Máquinas de cizallar o dispositivos de cizallado no incluidos en ninguno o en más de uno de los grupos B23D 15/00 - B23D 29/00; Combinaciones de máquinas para cizallar.

- B23K26/06 B23 […] › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Determinación de la configuración del haz de rayos, p. ej. con ayuda de máscaras o de focos múltiples.

- B23K26/067 B23K 26/00 […] › Separando el haz de rayos en múltiples rayos, p.ej. focos múltiples.

- B23K26/08 B23K 26/00 […] › Dispositivos que tiene un movimiento relativo entre el haz de rayos y la pieza.

- B23K26/10 B23K 26/00 […] › con un soporte fijo.

- B23K26/36 B23K 26/00 […] › Retirada de material (B23K 26/55, B23K 26/57 tienen prioridad).

- F16C9/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16C ARBOLES; ARBOLES FLEXIBLES; MEDIOS MECANICOS PARA TRANSMITIR MOVIMIENTO EN UNA FUNDA FLEXIBLE; ELEMENTOS DE LOS MECANISMOS DEL CIGÜEÑAL; PIVOTES; UNIONES PIVOTANTES; PIEZAS ROTATIVAS DE INGENIERIA DISTINTAS A LAS PIEZAS DE TRANSMISION MECANICA, ACOPLAMIENTOS, EMBRAGUES O FRENOS; COJINETES. › F16C 9/00 Cojinetes para cigüeñales o bielas; Fijación de las bielas (engrase de las bielas unidas a los cigüeñales F16C 3/14; unión a las crucetas F16C 5/00, a los pistones F16J 1/14). › Cojinetes para bielas; Sus fijaciones.

- H01S3/067 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01S DISPOSITIVOS QUE UTILIZAN EL PROCESO DE AMPLIFICACION DE LUZ MEDIANTE EMISION ESTIMULADA DE RADIACIÓN [LASER] PARA AMPLIFICAR O GENERAR LUZ; DISPOSITIVOS QUE UTILIZAN EMISION ESTIMULADA DE RADIACION ELECTROMAGNETICA EN RANGOS DE ONDA DISTINTOS DEL ÓPTICO. › H01S 3/00 Láseres, es decir, dispositivos que utilizan la emisión estimulada de la radiación electromagnética en el rango de infrarrojos, visible o ultravioleta (láseres de semiconductores H01S 5/00). › Láseres de fibra óptica.

PDF original: ES-2451537_T3.pdf

Fragmento de la descripción:

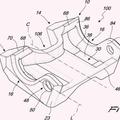

Procedimiento de grabado de, como mínimo, una ranura para formar un inicio de rotura con ayuda de un dispositivo láser con fibra óptica La presente invención se refiere a un procedimiento para el grabado de, como mínimo, una ranura con ayuda de un haz de rayos láser en una pared o superficie de una pieza mecánica, de forma que se definan inicios de rotura para la fractura de dicha pieza mecánica, por lo menos en dos partes, tal como se define en el preámbulo de la reivindicación 1 (ver, por ejemplo, DE 10 2007 053 814) . En particular, la pieza mecánica es una biela para motor de explosión. Estas bielas presentan una abertura principal y están formadas inicialmente por una sola y única pieza. Se efectúa el grabado de dos ranuras diametralmente opuestas en la pared lateral circular de la abertura principal. A continuación, con ayuda de medios mecánicos, se fracciona en dos partes la biela por presión. Esta técnica es bien conocida por los técnicos del sector.

La utilización de un haz de rayos láser para grabar las ranuras que forman inicios de rotura presenta numerosas ventajas. En particular, la técnica láser permite efectuar una ranura relativamente estrecha y profunda que permite obtener una fractura limpio, según un plano que contiene el eje geométrico central de la abertura principal de la biela.

Antecedentes de la técnica Es conocida, en especial por el documento de patente DE 10 2007 053 814, una instalación de mecanización por láser con fibra óptica. Tal como se menciona en los párrafos 3 y 4 de dicho documento, se han utilizado diversos tipos de láser para la aplicación específica en cuestión, pero el perfil de las ranuras obtenidas no es óptimo. La 25 calidad de las ranuras mecanizadas es determinante para obtener, por una parte, una fractura limpia según un plano geométrico determinado, e igualmente para permitir dicha fractura con una fuerza mínima. El documento de patente alemán que se ha mencionado anteriormente, propone utilizar en la instalación de mecanización un dispositivo láser de un tipo específico, a saber, un láser con fibra óptica. Preferentemente, el láser con fibra óptica comprende un conjunto de diodos para impulsar el medio activo (fibra dopada) . La utilización de medios de impulsión con diodos permite, en especial, aumentar la frecuencia de los impulsos facilitados por el dispositivo láser en una modalidad pulsante que se propone. Según el párrafo 31 del documento DE 10 2007 053 814, el conjunto de diodos que forman los medios de impulsión funciona de forma pulsante. La frecuencia de los impulsos láser producidos se puede situar en un sector de trabajo comprendido en especial entre 10 y 100 kHz. Este documento de la técnica anterior propone, por lo tanto, utilizar un láser con fibra óptica que funciona en modalidad pulsante, es decir, en una modalidad en la que los medios de alimentación son alimentados de forma pulsante para modular el haz de láser engendrado a la salida del dispositivo láser. Por lo tanto, una modalidad pulsante consiste en una modulación de la potencia continua (cw) del láser, de manera que la potencia máxima de los impulsos es igual a la potencia cw de láser (potencia media máxima) .

El dispositivo láser propuesto en el documento DE 10 2007 053 814 no permite obtener ranuras que presenten un perfil óptimo de la forma deseada. La utilización de un láser de fibra óptica es una solución ventajosa que permite obtener un haz láser de buena calidad, necesario para la mecanización de una ranura estrecha y profunda. En efecto, un láser con fibra óptica permite producir un haz de láser de alta calidad poco degradado cuando tiene lugar su propagación en una fibra óptica de baja modalidad (preferentemente monomodal) hasta un cabezal de 45 mecanización de la instalación de mecanización láser. Por el contrario, la modalidad pulsante propuesta en el documento de patente antes mencionado limita notablemente el potencial resultante de la utilización de un láser con fibra óptica, en particular en lo que respecta a la relación profundidad/anchura de la ranura, a la calidad metalúrgica de las paredes y al radio de fondo de la ranura.

Un objetivo de la presente invención es el de mejorar el procedimiento de grabado de ranuras formando inicios de rotura que permiten en especial disminuir las tensiones térmicas parásitas que tienen diversas consecuencias perjudiciales para la formación de una ranura y en la zona que rodea esta ranura (tales como la transformación de la estructura metalúrgica en las dos paredes de la ranura y aparición de microgrietas en estas paredes) . Otro objetivo de la presente invención es el de aumentar la eficacia de mecanización de las ranuras en la pared lateral de las 55 bielas, y permitiendo especialmente la utilización de un procedimiento simplificado y/o un procedimiento que permite aumentar la rapidez de mecanización y/o limitar los movimientos del cabezal de mecanización para mecanizar dos ranuras diametralmente opuestas en la abertura principal de una biela.

Resumen de la invención Dentro del marco del desarrollo del procedimiento de grabado por láser según la presente invención, los inventores han observado que la utilización en el procedimiento de un dispositivo láser con fibra óptica que funciona en una modalidad pulsante, no permite obtener una ranura con un perfil que presente una relación reducida entre la anchura de esta ranura y su profundidad, e igualmente un reducido radio en el fondo de la ranura, lo cual es determinante 65 para disminuir la fuerza necesaria para la fractura de la pieza mecánica, e igualmente para asegurar una rotura en el plano geométrico definido. La desventaja del dispositivo láser propuesto en este documento anterior de la técnica que se ha mencionado, procede principalmente de dos inconvenientes de la modalidad de funcionamiento propuesta. En primer lugar, la modalidad pulsante propuesta, permite solamente modular el haz láser generado para facilitar impulsos que presentan una potencia máxima o potencia de cresta que corresponde a la potencia continua (cw) que puede facilitar el láser. En el documento de la técnica anterior que se ha citado, la potencia de los impulsos está comprendida entre 10 y 10 vatios (W) , preferentemente entre 40 y 60 W. para bielas grandes, se ha propuesto utilizar láseres más potentes, que permitan facilitar una potencia de cresta aproximadamente de 200W (es debe observar que existen láseres cw de potencia más elevada, pero no son económicamente utilizables en la industria) . Se observará que en una forma pulsante, tal como se ha propuesto en el documento de la técnica anterior que se ha citado, la obtención de impulsos que presentan una potencia de cresta aproximadamente de 200W, requieren la utilización de láseres muy potentes que se encuentran en los límites de la tecnología actual para los láseres industriales.

Los impulsos láser que presentan potencias máximas sensiblemente iguales a 200W o inferiores, con duraciones de impulsos relativamente largas, para aportar la energía suficiente para la ablación de la materia, engendran en gran parte la fusión de la materia que forma la pieza mecánica mecanizada. Esta materia en fusión presenta un problema para obtener una ranura de calidad. En especial, es necesario evacuarla con ayuda de un chorro de gas bajo fuerte presión. Esta materia en fusión presenta también un problema de limpieza de la ranura y de la superficie mecanizada, así como del cristal de protección a la salida del cabezal de mecanización. Además, esta materia en fusión y su expulsión con ayuda de un gas a presión, limita la reducción del rayo de curvatura en el fondo de la ranura a pesar de la alta calidad del haz láser producido por la instalación de láser con fibra óptica.

Además, otro problema presentado por la forma de funcionamiento prevista en el documento que se ha citado, procede del hecho de que la duración de los impulsos facilitados está situada en general en el campo de los microsegundos (µs) , es decir, superior a un microsegundo. En particular, diodos que funcionan en modalidad 25 pulsante pueden facilitar impulsos cuya duración está situada entre 5 y 10 microsegundos. Contrariamente a la afirmación del documento que se ha mencionado, el aumento de la frecuencia no comporta de manera forzosa una disminución de la cantidad de energía por impulso. La cantidad de energía contenida en cada impulso láser está determinada, por una parte, por la potencia y por otra parte, por la duración de este impulso. Ciertamente, una alta frecuencia conduce en general a la disminución de la duración de los impulsos para una potencia media determinada, pero el modo pulsante propuesto no permite disminuir esta duración por debajo de 1 µs en una instalación clásica, lo que... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de grabado de, como mínimo, una ranura (8, 9; 30) en una pared lateral o una superficie de una pieza mecánica (4; 84) por medio de impulsos láser facilitados por un dispositivo láser con fibra óptica, definiendo dicha ranura un inicio de rotura para la fractura posterior de esta pieza mecánica en un mínimo de dos partes, caracterizándose este procedimiento de grabado porque el dispositivo láser con fibra óptica está controlado de manera que dichos impulsos láser presentan una potencia de cresta superior a 400W y, por lo menos, dos veces superior a la potencia media máxima de dicho dispositivo láser, y porque la duración de dichos impulsos láser se encuentra en el campo de los nanosegundos (1 ns a 1000 ns) o inferior.

2. Procedimiento de grabado, según la reivindicación 1, caracterizado porque dicho dispositivo láser con fibra óptica funciona en una modalidad “qcw” (del inglés: “quasi continuous wave”) .

3. Procedimiento de grabado, según la reivindicación 2, caracterizado porque dichos impulsos láser presentan una 15 potencia de cresta comprendida entre 400W y 3000W (3kW) .

4. Procedimiento de grabado, según la reivindicación 1, caracterizado porque dicho dispositivo láser con fibra óptica está controlado en forma desconectada (Q-Switch) .

5. Procedimiento de grabado, según la reivindicación 1, caracterizado porque dicho dispositivo láser con fibra óptica comprende una fuente de impulsos láser iniciales (“Seed Laser”) y, como mínimo, un medio amplificador de fibra óptica que facilita en la salida dichos impulsos láser.

6. Procedimiento de grabado, según la reivindicación 4 ó 5, caracterizado porque el dispositivo láser está controlado 25 de manera que la duración de dichos impulsos láser se encuentre entre 50 ns y 400 ns.

7. Procedimiento de grabado, según una de las reivindicaciones 4 a 6, caracterizado porque dicho dispositivo láser con fibra óptica está controlado de manera que facilite dichos impulsos láser con una potencia de cresta superior a 1000W (1 kW) .

8. Procedimiento de grabado, según una de las reivindicaciones 4 a 7, caracterizado porque dicho dispositivo láser con fibra óptica está controlado de manera que facilite dichos impulsos láser con una frecuencia comprendida entre 10 kHz y 200 kHz.

9. Procedimiento de grabado, según una de las reivindicaciones anteriores, caracterizado porque está previsto un cable óptico de modalidad baja entre un dispositivo láser y un cabezal de mecanización al que se facilitan dichos impulsos láser.

10. Procedimiento de grabado, según una de las reivindicaciones anteriores, caracterizado porque dicha pieza mecánica es una biela en cuya abertura principal se ha previsto grabar, simultáneamente o sucesivamente, dos ranuras diametralmente opuestas.

Patentes similares o relacionadas:

Método para dividir la parte del extremo de una placa metálica o una barra metálica y método para unir tales partes metálicas, del 21 de Agosto de 2019, de SEKI PRESS CO. LTD: Un método para dividir una parte del extremo de una pieza de trabajo en la dirección longitudinal con respecto a la pieza de trabajo, en el que la […]

Bloque de dientes para una herramienta de demolición, del 21 de Noviembre de 2018, de Caterpillar Work Tools B. V: Un bloque de dientes para una herramienta de demolición , comprendiendo el bloque de dientes :

un primer refuerzo de dientes y un segundo […]

Bloque de dientes para una herramienta de demolición, del 21 de Noviembre de 2018, de Caterpillar Work Tools B. V: Un bloque de dientes para una herramienta de demolición , comprendiendo el bloque de dientes :

un primer refuerzo de dientes y un segundo […]

Cizalla, del 3 de Octubre de 2018, de DOMECO MAQUINARIA Y SISTEMAS PARA EL RECICLAJE S.L: Cizalla , para corte de material en balas , con una zona de carga , unos medios de corte con una primera cuchilla y, unos primeros […]

Método de división del extremo para placa metálica o barra metálica y método para unir el mismo, del 25 de Abril de 2018, de SEKI PRESS CO. LTD: Un método para dividir una parte del extremo de una pieza de trabajo en la dirección longitudinal con respecto a la pieza de trabajo, en el que la pieza […]

Procedimiento para la rotura de una biela, del 10 de Mayo de 2017, de GAINDU, S.L: Método de rotura de una biela que tiene un pie y una cabeza, en una parte de cuerpo y una parte de sombrerete , usando una máquina […]

Dispositivo de separación por ruptura, del 10 de Mayo de 2017, de ALFING KESSLER SONDERMASCHINEN GMBH: Dispositivo de separación por ruptura de un componente del motor , en particular de una biela , con una disposición del conjunto del elemento extensor o separador […]

Procedimiento y aparato de corte, del 25 de Enero de 2017, de CROWN PACKAGING TECHNOLOGY, INC: Un procedimiento de fabricación de un artículo de dos partes de una copa que tiene una pared lateral y una base integral, formado […]

Cizalla para chatarra, del 18 de Enero de 2017, de Lefort, Christian: Cizalla para chatarra que se compone de una cuba para recibir la chatarra que se debe cortar, un empujador para sacar la chatarra de la cuba […]