Procedimiento para la fundición y el refinado no contaminantes de una masa fundida de vidrio para un vidrio de partida de una vitrocerámica de silicato de litio y aluminio (LAS).

procedimiento para la fundición y el refinado no contaminante de una masa líquida de vidrio para un vidrio de partidade una vitrocerámica de silicato de litio y aluminio (LAS),

caracterizado por las etapas:

- habilitar una mezcla de vidrio, sobre la base de un sistema de vidrio de silicato de litio y aluminio (LAS) con la adiciónde 0,1 -< 0,6% en peso de óxido de estaño como agente de refinado principal y de 0,05 - 0,3% en peso de óxido dehierro para un refinado de combinación, renunciando a óxido de arsénico y/o antimonio como agente de refinado,

- disponer el relleno de materias primas para la mezcla de vidrio en el sentido de que la proporción de la materia primaarena de cuarzo, utilizada habitualmente para la introducción del componente de vidrio SiO2, es menor que 40% enpeso, preferiblemente menor que 15% en peso, y de manera particularmente preferida, menor que 5% en peso, y

- refinado de la masa líquida de vidrio a temperaturas de al menos 1600 ºC y preferiblemente al menos 1650 °C.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10001178.

Solicitante: SCHOTT AG.

Nacionalidad solicitante: Alemania.

Dirección: HATTENBERGSTRASSE 10 55122 MAINZ ALEMANIA.

Inventor/es: KOSMAS, IOANNIS, DR., SIEBERS, FRIEDRICH, DR., SCHONBERGER,KLAUS,DR, STUBENRAUCH,MATTHIAS, BLEI,HORST, BEST,REINER, DÖRING,ECKHART, JAKOB,UDO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03C1/00 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › Ingredientes generalmente aplicables a la fabricación de los vidrios, vidriados o esmaltes vítreos.

- C03C10/00 C03C […] › Vidrio desvitrificado o vitrocerámicas, es decir vidrio o cerámicas con una fase cristalina dispersa en la fase vítrea y que constituye al menos el 50% en peso de la composición.

PDF original: ES-2440568_T3.pdf

Fragmento de la descripción:

Procedimiento para la fundición y el refinado no contaminantes de una masa fundida de vidrio para un vidrio de partida de una vitrocerámica de silicato de litio y aluminio (LAS)

La invención se refiere a un procedimiento para la fundición y el refinado no contaminantes de una masa fundida de vidrio para un vidrio de partida cristalizable de una vitrocerámica de silicato de litio y aluminio (LAS)

En la fundición de vidrio se forman, como consecuencia de la reacción química de las materias prima de partida, de la mezcla, cantidades considerables de gases. En el caso de rellenos de mezclas económicos habituales se necesitan aprox. 1, 3 kg de materias primas de la mezcla para la producción de aproximadamente 1 kg de vidrio. Esto significa que durante la fusión se liberan cantidades considerables de gases tales como H2O, O2, CO2, SO2, NOx, N2 y el aire atrapado en la mezcla. La etapa de procedimiento para la eliminación de las burbujas de gas a partir de la masa líquida de vidrio se denomina refinado.

Al disponer la mezcla en la bandeja de fusión se forma un montón de mezcla sobre la masa líquida de vidrio que, en forma la denominada alfombra de mezcla, se extiende en distinta medida en la bandeja de fusión.

Durante el calentamiento de la mezcla discurren muy diferentes reacciones que conducen a la formación de vidrio. Una descripción de estas reacciones se encuentra en el libro “Allgemeine Technologie des Glases, Grundlagen des Schmelzens und der Formgebung" (“Tecnología general del vidrio, fundamentos de la fundición y la formación") , Prof. Dr. H.A. Schaeffer, Erlangen, septiembre de 1985. Estas reacciones se dividen, con la temperatura ascendente, en general en:

-deshidratación

- reacciones de estado sólido en las zonas los contactos de los granos (por ejemplo, formación de silicato)

-formación de masas fundidas carbonatadas, que envuelven a los granos de cuarzo

- reacciones de descomposición que producen burbujas (CO2, NOx, O2, SO3)

- formación de masas fundidas silicáticas A continuación tiene lugar la disolución de los restantes componentes de la mezcla en la masa fundida silicática.

Bajo las condiciones de temperatura de la fundición de la mezcla estas reacciones discurren más o menos una junto a otra. La mayor parte de los gases se desprende durante las reacciones de la mezcla y la formación de la masa fundida áspera por parte de la manta de la mezcla.

Estas etapas de reacción discurren también en el caso de rellenos de materias primas para la mezcla de los vidrios de partida de vitrocerámicas de silicato de litio y aluminio (LAS) . Los componentes principales son en este caso, por norma general, arena de cuarzo como fuente para el componente de vidrio de SiO2, óxido de aluminio o trihidróxido de aluminio como fuente del componente de Al2O3 y carbonato de litio como fuente del componente de Li2O. Además, la mezcla contiene nitratos con el fin de ajustar el estado de oxidación. En el caso del aumento de la temperatura de la mezcla, se produce primero la entrega de agua, después la descomposición de nitrato y, a continuación, la formación de la fase líquida. Decisivo para la fundición es la formación de un eutéctico a base de los componentes principales Li2O y SiO2 a aprox. 1030 ° C. En esta primera fase silicática líquida, rica en litio, comienzan a desprenderse las materias primas cristalinas restantes tales como óxido de aluminio, arena de cuarzo, zirconio, el agente de refinado, así como una parte de los gases restantes tales como, por ejemplo, O2, CO2, NOx, N2 y SO2. Con el aumento de la disolución de las materias primas cristalinas restantes en la fase líquida se reduce la solubilidad del gas de la fase líquida y se produce la formación de ampollas. En este caso, las burbujas crecen o se contraen, cuando la presión interna de las burbujas es menor o mayor que la presión de equilibrio de los gases disueltos. Por lo tanto, los gases disueltos deben ser eliminados durante el refinado o deben reducirse a una cantidad que ya no perturbe. El resto de gas disuelto en el producto final es decisivo para la posterior liberación (re-ebullición) y, por lo tanto, debería ser tan pequeño como fuese posible.

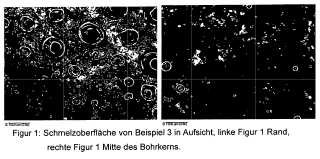

Arena de cuarzo y silicato de zirconio o bien óxido de zirconio son las últimas materias primas de la mezcla que se disuelven en la masa líquida de vidrio. Son aquellas materias primas que determinan el tiempo de fundición y en las que, en el caso de rendimientos demasiado altos, existe el riesgo de restos de la mezcla. La velocidad de disolución es baja en los vidrios de LAS y burbujas adheridas llevan a las fases cristalinas a la superficie de la masa líquida de vidrio. La formación de capas superficiales de cuarzo residual o bien de la cristobalita (SiO2) y baddeleyita (ZrO2) formadas a partir del mismo a altas temperaturas es particularmente acusada en el caso de vidrios de aluminosilicato.

La naturaleza del proceso de la fundición con una selección deliberada de las materias primas de la mezcla, la formación de la alfombra de mezcla y la temperatura del vidrio en el intervalo de fundición tiene, por consiguiente, consecuencias decisivas para todas las etapas parciales posteriores de la fabricación de vidrio hasta la calidad del producto. Si la velocidad de fundición durante el proceso de fundición no está ajustada a la retirada al término del tratamiento debido a un rendimiento demasiado elevado en la bandeja, se producen problemas de calidad (vestigios de la mezcla, burbujas) en el vidrio. Las materias primas de la mezcla poco solubles acceden a través de la capa de la superficie o a través del flujo en profundidad a las zonas posteriores de la bandeja de fusión. Durante su disolución, la solubilidad del gas disminuye en la zona modificada químicamente en torno a los granos de la mezcla y se produce el efecto descrito de la formación de burbujas. Los granos de cuarzo residuales que se disuelven son núcleos extraños para una constante formación de burbujas (Nölle, Günther, Technik der Glasherstellung, Deutscher Verlag für Grundstoffindustrie Stuttgart 1997, 3ª edición, pág. 83) . Las micrografías muestran que tales burbujas en el borde de la disolución de partículas de cuarzo residuales que se desprenden confirman este mecanismo. Este tipo de burbujas, las cuales se generan en una etapa tardía del proceso de fundición, apenas pueden ser retiradas de la masa líquida de vidrio.

Una selección preestablecida de las materias primas de la mezcla tiene, por lo tanto, el potencial de reducir el tamaño de la alfombra de la mezcla y la formación de las capas superficiales. Al reducir las materias primas de la mezcla poco solubles se reduce el riesgo de vestigios de la mezcla y burbujas finales. Medidas que sirven para la homogeneización determinan, de manera conocida, siempre una aportación para el refinado y viceversa. Por lo tanto, es ventajosa una materia prima de la mezcla, que se asemeje a la composición del vidrio deseado. Por lo tanto, también se añade a la mezcla cristales de vidrio que resultan durante la producción. Una reducción de la alfombra de la mezcla y de la formación de la capa superficial también favorece la incorporación de calor por parte de la radiación infrarroja de los quemadores de gas y por la reflexión de la bóveda por la reflexión de la estructura superior de la bandeja.

En una bandeja de fusión típica, el refinado de la masa líquida de vidrio se lleva a cabo en una etapa del procedimiento dispuesta a continuación en el tiempo y en una zona separada en el espacio. Las dos zonas están separadas por el denominado punto de expansión de la bandeja de fusión. El punto de expansión es el lugar de la temperatura más alta de la masa líquida de vidrio, es decir, tiene lugar un flujo dirigido hacia arriba de la masa líquida de vidrio. En el diseño de las bandejas típicas se conocen diversas estructuras internas:

• Pared de rebose para evitar corrientes de cortocircuito y para lograr un aumento de la temperatura debido a una baja altura del soporte de vidrio

• pretil para evitar corrientes de cortocircuito, especialmente en la superficie, así como para evitar corrientes de retorno

• Quemadores de gas, por lo general dispuestos en dirección transversal, que emiten su calor por radiación de la llama

o por reflexión sobre la bóveda a la masa líquida de vidrio

• Calefacción eléctrica adicional para aumentar la temperatura de transición vítrea media y la estabilización de la corriente

• Boquillas de insuflado en disposición transversal y/o longitudinal a la dirección de flujo del vidrio para evitar corrientes de cortocircuito, para la estabilización de... [Seguir leyendo]

Reivindicaciones:

1. procedimiento para la fundición y el refinado no contaminante de una masa líquida de vidrio para un vidrio de partida de una vitrocerámica de silicato de litio y aluminio (LAS) , caracterizado por las etapas:

- habilitar una mezcla de vidrio, sobre la base de un sistema de vidrio de silicato de litio y aluminio (LAS) con la adición de 0, 1 - < 0, 6% en peso de óxido de estaño como agente de refinado principal y de 0, 05 -0, 3% en peso de óxido de hierro para un refinado de combinación, renunciando a óxido de arsénico y/o antimonio como agente de refinado, -disponer el relleno de materias primas para la mezcla de vidrio en el sentido de que la proporción de la materia prima arena de cuarzo, utilizada habitualmente para la introducción del componente de vidrio SiO2, es menor que 40% en peso, preferiblemente menor que 15% en peso, y de manera particularmente preferida, menor que 5% en peso, y

- refinado de la masa líquida de vidrio a temperaturas de al menos 1600 ºC y preferiblemente al menos 1650 °C.

2. Procedimiento según la reivindicación 1, caracterizado por que se emplea un compuesto de Li2O-Al2O3-SiO2 como materia prima de la mezcla principal que supone al menos 45% en peso y preferiblemente al menos 70% en peso del relleno de la materia prima.

3. Procedimiento según la reivindicación 2, caracterizado por que como materia prima de la mezcla principal se emplea petalita y/o espodumena.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado por que se habilita una mezcla de vidrio para un sistema de vidrio de LAS en el que la relación de la cantidad máxima liberada durante el refinado del gas de refinado O2 (en moles) a la cantidad de los gases extraños insolubles (en moles) que se liberan en la descomposición de la mezcla cumple la condición:

O2 [mol] / gases extraños [mol] > 0, 02.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado por que a la mezcla de vidrio se agrega adicionalmente 20 a 60% en peso en forma de pedazos de vidrio.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado por que la absorción infrarroja de la masa líquida de vidrio se ajusta a valores que a la temperatura ambiente y a un grosor de 4 mm corresponden a una transmisión IR a 1600 nm de 40 – 80%.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado por que el refinado se lleva a cabo a una temperatura de la masa líquida de vidrio menor que 1700 ºC, renunciando a grupos de refinado a alta temperatura especiales adicionales.

8. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado por que el refinado se lleva a cabo a una temperatura de la masa líquida de vidrio mayor que 1700 ºC, preferiblemente mayor que 1750 ºC.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado por que el rendimiento del grupo de fundición o bien el tiempo de permanencia medio del vidrio se elige de manera que se alcanza un número de burbujas menor que 3 burbujas/kg de vidrio, preferiblemente menor que 1 burbuja/kg de vidrio.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado por que se habilita una mezcla de vidrio para un sistema de vidrio de LAS, que conduce a una vitrocerámica de color con cristales mixtos con alto contenido en cuarzo como fase cristalina predominante, con una composición en % en peso sobre una base de óxido, que consiste

esencialmente en:

Li2O 3, 0 -4, 2

Σ Na2O + K2O 0, 2 -1, 5

MgO 0 - 1, 5

Σ CaO + SrO + BaO 0 -4

ZnO 0 -2

B2O3 0 -2

Al2O3 19 -23

SiO2 60 -69

TiO2 2, 5 -4

ZrO2 0, 5 -2

15

P2O5 0 -3 SnO2 0, 1 - < 0, 6 Σ TiO2 + ZrO2 + SnO2 3, 8 -6 V2O5 0, 01 -0, 06 Fe2O3 0, 05 -0, 3.

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado por que se habilita una mezcla de vidrio para un sistema de vidrio de LAS, que conduce a una vitrocerámica de color con cristales mixtos con alto contenido en cuarzo como fase cristalina predominante, con una composición en % en peso sobre una base de óxido, que consiste 5 esencialmente en: Li2O 3, 2 -4, 0 Na2O 0, 2 -1 K2O 0, 1 -1 Σ Na2O + K2O 0, 4 -1, 2 MgO 0, 1 - 1, 2 CaO 0, 2 -1 SrO 0 - 1 BaO 0- 3 Σ CaO + SrO + BaO 0, 2 - 4 ZnO 0-1, 8 B2O3 0 - 1 Al2O.

19. 22 SiO.

62. 67 TiO2 2, 8 -4 ZrO2 0, 5 -1, 6 P2O5 0 -1, 5 SnO2 0, 1 -0, 5 Σ TiO2 + ZrO2 + SnO2 4, 2 -6 V2O5 0, 01 -0, 05 Fe2O3 0, 08 – 0, 15 .

12. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado por que se habilita una mezcla de vidrio para un sistema de vidrio de LAS con un contenido en agente de refinado de óxido de estaño < 0, 35% en peso, preferiblemente < 0, 3% en peso. 1.

13. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado por que se habilita una mezcla de vidrio para un sistema de vidrio de LAS con un contenido en V2O5 menor que 0, 04% en peso, preferiblemente menor que 0, 03% en peso.

14. Uso de una vitrocerámica, producida según al menos una de las reivindicaciones de procedimiento 1 a 13 precedentes, en donde se habilita una mezcla de vidrio para un sistema de vidrio de LAS que conduce a una vitrocerámica de color con cristales mixtos de alto contenido en cuarzo como fase cristalina predominante.

Patentes similares o relacionadas:

Procedimiento y aparato para lavar y clasificar arena de sílice para la producción de vidrio, del 29 de Enero de 2020, de CDE Global Limited: Un procedimiento de lavado y clasificación de arena de sílice para la producción de vidrio, que comprende la retirada de desechos y contaminantes relativamente grandes […]

Procedimiento y aparato para lavar y clasificar arena de sílice para la producción de vidrio, del 29 de Enero de 2020, de CDE Global Limited: Un procedimiento de lavado y clasificación de arena de sílice para la producción de vidrio, que comprende la retirada de desechos y contaminantes relativamente grandes […]

Procedimiento para la producción de lana de roca y de fundido recuperable, del 23 de Octubre de 2019, de Eco'ring: Procedimiento de producción de lana de roca y de fundido por fusión de una mezcla de materiales tales como basalto, escoria de alto horno, coque y componentes […]

Método para el reciclaje de residuos, del 28 de Agosto de 2019, de UNIVERSITA'DEGLI STUDI DI TRIESTE: Método de reciclaje de residuos, que comprende las etapas de: 1) reducir los residuos a polvos mediante molienda, 2) preparar una suspensión de […]

Vidrio que contiene litio con alto contenido de hierro oxidado y método de fabricación del mismo, del 21 de Agosto de 2019, de PPG INDUSTRIES OHIO, INC.: Una composición de vidrio que comprende: Componente Intervalo SiO2 60-63 % en peso Na2O 10-12 % en peso Li2O 4-5,5 % en peso Al2O3 17-19 % en peso […]

Procedimiento de fabricación de un recipiente de vidrio, del 3 de Julio de 2019, de Verescence France: Procedimiento de fabricación de un recipiente que comprende una pared de vidrio que delimita una cavidad de acogida para un producto cosmético, por […]

Lana mineral a partir de materiales reciclables, del 19 de Junio de 2019, de USG Interiors, LLC: Lana mineral que consiste en al menos un 13 % en peso seco de hormigón postconsumo, al menos un 20 % en peso seco de escoria de horno, un 5-12 […]

Procedimiento de fabricación de un recipiente de vidrio y recipiente correspondiente, del 12 de Junio de 2019, de Verescence France: Procedimiento de fabricación de un recipiente que comprende una pared de vidrio que delimita una cavidad de acogida para un producto cosmético, […]

Composiciones de vidrio coloreado, del 17 de Abril de 2019, de Vitro, S.A.B. de C.V: Una composición de vidrio que comprende una composición de vidrio base, que comprende: SiO2 del 65 al 75 por ciento en peso, Na2O del 10 al 20 por ciento en peso, […]