Procedimiento para formar un revestimiento protector que contiene aluminio y circonio sobre una pieza metálica.

Procedimiento para formar en la superficie de una pieza metálica un revestimiento protector que contiene aluminio y circonio,

en el cual se ponen en contacto la citada pieza y un cemento de aleación de aluminio, a una temperatura de tratamiento, con una atmósfera que contiene un gas activo que reacciona con el cemento para formar un halogenuro de aluminio gaseoso, el cual se descompone en contacto con la pieza depositando en ella aluminio metálico, conteniendo el gas activo ZrOCl2 que se descompone en contacto con la pieza depositando en ella el metal Zr, y que está formado por vaporización de gránulos de ZrOCl2 sólido a temperatura ambiente, caracterizado por el hecho de que se calientan progresiva y conjuntamente la pieza, el cemento y los gránulos de ZrOCl2 en un recinto desde la temperatura ambiente hasta la temperatura de tratamiento con un escalón a 400 ºC 200 ºC.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/053009.

Solicitante: SNECMA.

Nacionalidad solicitante: Francia.

Dirección: 2 BOULEVARD DU GÉNÉRAL MARTIAL VALIN 75015 PARIS FRANCIA.

Inventor/es: BROSSIER,JEROME, CADORET,Yannick, MENUEY,Justine, PASQUET,Annie.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C10/14 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 10/00 Difusión en estado sólido solamente de elementos metálicos o de silicio en la capa superficial de materiales metálicos. › Difusión de varios elementos en una sola etapa.

PDF original: ES-2386245_T3.pdf

Fragmento de la descripción:

Procedimiento para formar un revestimiento protector que contiene aluminio y circonio sobre una pieza metálica.

La presente invención concierne al depósito de un revestimiento protector a base de aluminio sobre una piezametálica. Ésta se refiere de modo más particular a la aplicación de un revestimiento de este tipo sobre piezas de turbomáquina, especialmente de motor de turbina de gas.

Un motor de turbina de gas, tal como es utilizado para la propulsión en el ámbito aeronáutico comprende una entrada de aire atmosférico que comunica con uno o varios compresores, de los cuales generalmente una soplante, arrastrados en rotación alrededor de un mismo eje. El flujo primario de este aire tras haber sido comprimido alimenta a una cámara de combustión dispuesta anularmente alrededor de este eje y es mezclado con un carburante para facilitar gases calientes aguas abajo a una o varias turbinas a través de las cuales estos se expanden, arrastrando los rotores de turbina a los rotores de compresión. Los motores funcionan a una temperatura de los gases motores en la entrada de turbina que se intenta tan elevada como sea posible teniendo en cuenta las características que le están asociadas. Con este objetivo, los materiales son seleccionados para resistir estas condiciones de funcionamiento y las paredes de las piezas barridas por los gases calientes, tales como los distribuidores o las aletas móviles de turbina, están provistos de medios de enfriamiento. Por otra parte, en razón de su constitución metálica de superaleación a base de níquel o de cobalto, es necesario también prevenir a estos de la erosión y de la corrosión, generadas por los constituyentes de los gases motores a estas temperaturas.

Un medio conocido para asegurar la protección de estas piezas es disponer un revestimiento a base de aluminio sobre las superficies susceptibles de agresión por los gases. El aluminio se fija al substrato por interdifusión metálica y forma una capa protectora de óxido en superficie. El espesor del revestimiento es del orden de algunas decenas de micras.

La presente invención se refiere a la técnica, en sí conocida, de depósito del aluminio en fase de vapor o también designada aluminización por depósito en fase de vapor. De acuerdo con el procedimiento, se disponen las piezas que hay que tratar en el interior de un recinto semiestanco en el interior del cual la atmósfera está constituida por una mezcla de un gas inerte o reductor, por ejemplo argón o hidrógeno, y por un gas activo que comprenda un halogenuro de aluminio. A la temperatura de reacción, entre 900 ºC y 1150 ºC, el halogenuro se descompone en la superficie de la pieza en halógeno gaseoso y en aluminio que se difunde en el metal.

Se produce el halogenuro disponiendo en el interior del recinto, con las piezas que hay que tratar, un cemento donante de aluminio metálico o de aleación metálica de aluminio con uno o varios de los constituyentes metálicos, especialmente el cromo, del material que forma las piezas que hay que proteger, en presencia de gránulos de un compuesto de halógeno, cloro o flúor, que forman el activador. Se hace circular el gas inerte sobre el activador a una temperatura que permita la sublimación del halógeno que es arrastrado sobre el donante y con el cual reacciona para producir el halogenuro metálico que, a esta temperatura, está en forma de vapor.

Debiendo ser el activador gaseoso a la temperatura del revestimiento y no producir contaminantes, se eligen generalmente productos tales como el cloruro de amonio, el fluoruro de amonio o el bifluoruro de amonio. En presencia de hidrógeno o bajo gas neutro y a temperatura elevada, estas moléculas se descomponen en amoníaco y en halógeno. La temperatura de vaporización depende de la naturaleza de la sal halogenada elegida. Por ejemplo, ésta es de 340 ºC para el cloruro de amonio. El activador solamente es utilizado para transportar con total seguridad un ácido halogenado al reactor donde debe efectuarse el depósito, es decir la caja semiestanca. El catión ligado a este halógeno (en este caso el amonio) es en consecuencia inútil.

El halogenuro se descompone a continuación en contacto con el substrato metálico que hay que revestir permitiendo el depósito de aluminio. En el transcurso de la aluminización, se instaura un proceso cíclico de depósito de aluminio que prosigue continuamente hasta que la actividad del aluminio de la superficie del substrato se haga igual a la impuesta por el cemento. El halógeno gaseoso es reformado. El revestimiento obtenido sirve eventualmente de capa intermedia entre el substrato metálico y una barrera de protección térmica de este substrato sobre el cual viene a aplicarse. El revestimiento permite también mejorar, tanto la resistencia de la barrera térmica en el substrato, como la capacidad de este último para conservar características de desgaste en caso de degradación de la barrera térmica.

Por otra parte, se conoce el efecto favorable del circonio sobre la adherencia de una capa de óxido sobre un substrato metálico, se forme esta capa por exposición al aire a alta temperatura o por depósito de una barrera térmica En la patente FR 2853329, se describe un procedimiento de aluminización en fase vapor modificado de manera que permite la codeposición del aluminio y del circonio. El halogenuro de amonio del procedimiento APVS clásico es reemplazado al menos en parte por un compuesto de circonio cuya presencia se desea ver en el depósito en el estado de trazas.

Entre las sales de circonio susceptibles de desempeñar la función de un activador, se citan de modo no limitativo el cloruro de circonio ZrCl4, el oxicloruro de circonio ZrOCl2 y el fluocirconato de amonio (NH4) 2ZrF6. Todas estas sales son gaseosas por encima de 250 ºC. El oxicloruro de circonio es el activador preferido.

El principio del depósito permanece idéntico al del procedimiento APVS. Se deposita el cemento a base de aluminio o de aleación de aluminio y especialmente de cromo, en forma de granos de diámetro comprendido entre 1 mm y algunos cm, en una caja semiestanca apropiada. Las piezas que hay que revestir son dispuestas de modo que sean puestas en contacto con el halogenuro de aluminio gaseoso formado. El activador halogenuro de amonio es reemplazado todo o en parte por el oxicloruro de circonio. Se calienta el recinto en el cual esta colocada la caja hasta la temperatura del tratamiento APVS. Por encima de una cierta temperatura, el activador se evapora y forma un vapor rico en cloruro de circonio. Este último se descompone en la superficie del substrato de superaleación de níquel o cobalto para formar, por una parte, circonio en el estado metálico y, por otra, un ácido halogenado disponible para formar en el cemento donante un halogenuro de aluminio. El circonio depositado en la superficie del substrato se difunde a continuación en el revestimiento beta-NiAl en curso de formación para dar un intermetálico enriquecido como media entre 300 ppm y 1000 ppm (partes por millón) de circonio en el depósito.

La invención se refiere a un procedimiento mejorado de aluminización por depósito en fase de vapor de este tipo con codeposición de circonio, que permite especialmente gobernar la concentración de Zr en el depósito.

El procedimiento de la invención para formar en la superficie de una pieza metálica un revestimiento protector que contiene aluminio y circonio, comprende la puesta en contacto de la citada pieza y un cemento de aleación de aluminio, a una temperatura de tratamiento con una atmósfera que contiene un gas activo que,

por una parte, reacciona con el cemento para formar un halogenuro de aluminio gaseoso, el cual se descompone en contacto con la pieza depositando en ella aluminio metálico, por otra, contiene ZrOCl2 que se descompone en contacto de la pieza depositando en ella el metal Circonio, y está formado por vaporización de gránulos de ZrOCl2 sólido a temperatura ambiente.

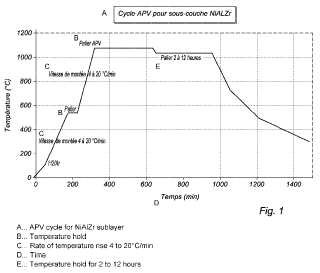

El procedimiento está caracterizado por el hecho de que se calientan progresiva y conjuntamente la pieza, el cemento y los gránulos de ZrOCl2 en un recinto desde la temperatura ambiente hasta la temperatura de tratamiento con un escalón a 400 ºC 200 ºC o de modo más particular 500 ºC 100 ºC. Preferentemente, la duración del escalón de calentamiento es de 5 minutos a 30 minutos, se calienta progresivamente a una velocidad de subida de temperatura comprendida entre 4 ºC por minuto y 20 ºC por minuto.

La ventaja del procedimiento de la invención es controlar la cantidad de circonio depositado. El escalón... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para formar en la superficie de una pieza metálica un revestimiento protector que contiene aluminio y circonio, en el cual se ponen en contacto la citada pieza y un cemento de aleación de aluminio, a una temperatura de tratamiento, con una atmósfera que contiene un gas activo que reacciona con el cemento para formar un halogenuro de aluminio gaseoso, el cual se descompone en contacto con la pieza depositando en ella aluminio metálico, conteniendo el gas activo ZrOCl2 que se descompone en contacto con la pieza depositando en ella el metal Zr, y que está formado por vaporización de gránulos de ZrOCl2 sólido a temperatura ambiente, caracterizado por el hecho de que se calientan progresiva y conjuntamente la pieza, el cemento y los gránulos de ZrOCl2 en un recinto desde la temperatura ambiente hasta la temperatura de tratamiento con un escalón a 400 ºC 200 ºC.

3. Procedimiento de acuerdo con la reivindicación 1 en el cual la duración del escalón de calentamiento es de 5 minutos a 30 minutos. 4. Procedimiento de acuerdo con las reivindicaciones 1 o 2 en el cual se calienta progresivamente a una velocidad de subida de temperatura comprendida entre 4 ºC por minuto y 20 ºC por minuto. 5. Procedimiento de acuerdo con la reivindicación 1 en el cual el citado gas activo contiene además al menos un halogenuro de amonio. 6. Procedimiento de acuerdo con la reivindicación precedente en el cual la relación entre ZrOCl2 y el halogenuro de amonio es superior a 1 y en particular inferior a 20. 7. Procedimiento de acuerdo con una de las reivindicaciones precedentes en el cual la pieza contiene al menos níquel que se combina con el aluminio para formar en el revestimiento un compuesto intermetálico NiAl en el cual el aluminio es parcialmente sustituido por el circonio. 8. Procedimiento de acuerdo con la reivindicación precedente, en el cual la pieza es de superaleación a base de níquel o de cobalto. 9. Procedimiento de acuerdo con una de las reivindicaciones precedentes, en el cual el citado gas activo contiene al menos un halógeno 10. Procedimiento de acuerdo con una de las reivindicaciones precedentes, en el cual la aleación de aluminio comprende cromo. 11. Procedimiento de acuerdo con una de las reivindicaciones precedentes, en el cual la citada atmósfera está formada, además del gas activo, por un gas inerte o reductor tal como el argón o el hidrógeno. 12. Procedimiento de acuerdo con una de las reivindicaciones precedentes, en el cual la citada temperatura de tratamiento está comprendida entre 950 ºC y 1200 ºC y preferentemente 1080 ºC. 2. Procedimiento de acuerdo con la reivindicación 1 en el cual el escalón está a una temperatura de 500 ºC 100 ºC.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA FORMAR UNA CAPA DE DIFUSION PROTECTORA SOBRE PIEZAS DE ALEACCION A BASE DE NIQUEL, COBALTO E HIERRO., del 1 de Mayo de 1985, de TURBINE COMPONENTS CORPORATION: PROCEDIMIENTO PARA LA FORMACION DE UNA CAPA DE DIFUSION PROTECTORA SOBRE PIEZAS DE ALEACION A BASE DE NIQUEL, COBALTO E HIERRO.CONSISTE EN DEPOSITAR UNA CAPA DE UN METAL […]

PROCEDIMIENTO PARA EL REVESTIMIENTO DE PARTES COMPONENTES METALICAS MEDIANTE DIFUSION EN FASE GASEOSA Y DISPOSITIVO PARA LA REALIZACION DEL MISMO, del 29 de Marzo de 2010, de MTU AERO ENGINES GMBH: Procedimiento para el revestimiento por difusión en fase gaseosa de unas partes componentes metálicas según el cual la superficie de la parte componente, […]

PROCEDIMIENTO PARA EL REVESTIMIENTO DE PARTES COMPONENTES METALICAS MEDIANTE DIFUSION EN FASE GASEOSA Y DISPOSITIVO PARA LA REALIZACION DEL MISMO, del 29 de Marzo de 2010, de MTU AERO ENGINES GMBH: Procedimiento para el revestimiento por difusión en fase gaseosa de unas partes componentes metálicas según el cual la superficie de la parte componente, […]