Procedimiento para formar depósitos colectores para intercambiadores de calor de aluminio.

Un procedimiento para producir un depósito colector para un intercambiador de calor,

que comprende las etapasde;

a) proporcionar un tubo que tenga un núcleo fabricado con una aleación de aluminio del tipo AA3XXX;

b) opcionalmente precalentar el tubo;

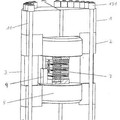

c) insertar el tubo dentro de una herramienta de formación que tenga una cavidad de formación con laforma del depósito colector final;

d) taponar los extremos del tubo;

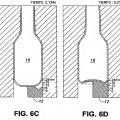

e) calentar el tubo a la temperatura de formación, si no se ha precalentado suficientemente el tubo, ypresurizar internamente el tubo mediante el uso de gas de tal modo que se adapte a la forma de la cavidadde la herramienta, obteniendo así el depósito colector final;

f) retirar el depósito colector de la herramienta;

g) refrigerar el depósito colector.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/062326.

Solicitante: Sapa Heat Transfer AB.

Nacionalidad solicitante: Suecia.

Dirección: 612 81 Finspång SUECIA.

Inventor/es: OLSSON, BJORN, WESTERGÅRD,RICHARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D26/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 26/00 Conformación sin corte, realizada de forma que no se utilicen dispositivos o herramientas rígidos, o masas flexibles o elásticas, es decir, conformación obtenida aplicando una presión fluida o fuerzas magnéticas. › aplicando una presión mediante un fluido.

- B21D53/02 B21D […] › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de intercambiadores de calor, p. ej. radiadores, condensadores (fabricación de tubos con aletas o con nervios mediante la fijación sobre los tubos de un material en banda o de presentación análoga B21C 37/22).

- F28F9/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 9/00 Carcasas; Cabezales; Soportes auxiliares para elementos; Elementos auxiliares dentro de las carcasas. › Tapas; Placas tubulares.

PDF original: ES-2400074_T3.pdf

Fragmento de la descripción:

Procedimiento para formar depósitos colectores para intercambiadores de calor de aluminio

Campo técnico

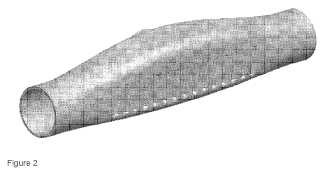

La presente invención se refiere a un procedimiento para producir un depósito colector, también denominado depósito distribuidor, para intercambiadores de calor de aluminio, móviles o estacionarios, con soldadura fuerte y con formas del depósito casi arbitrarias.

Antecedentes de la invención Los ingenieros de automoción de hoy en día se enfrentan a dificultades cada vez mayores para encajar y montar todos los componentes de debajo del capó de manera racional. Los motores cada vez son más potentes y se monta una creciente cantidad de diferentes componentes para soportar el motor, y para ofrecer a los pasajeros un nivel en continuo aumento de experiencia de conducción, seguridad y comodidad. Esto supone que el espacio disponible debajo del capó sea un recurso escaso. Los intercambiadores de calor tienen, casi por defecto, una forma rectangular que limita al ingeniero en lo referente a las localizaciones adecuadas para montar el intercambiador de calor en el coche. Muchas de las restricciones de la geometría del intercambiador de calor vienen dadas por la viabilidad económica de producir placas y depósitos colectores para formar tales intercambiadores de calor conformados irregularmente o a medida; tales colectores y depósitos generan unos intercambiadores de calor demasiado costosos con los procedimientos de producción actuales.

Además, la creciente cantidad de componentes de seguridad, comodidad y rendimiento debajo del capó hace que el extremo delantero del vehículo sea progresivamente más pesado que el extremo trasero, lo que resulta indeseable. En los vehículos corrientes de pasajeros, los intercambiadores de calor tales como los enfriadores de aire de los turbocompresores (CAC) , condensadores, radiadores y enfriadores de gases de escape (EGR) deben situarse cerca del extremo delantero del vehículo para facilitar un rendimiento suficiente de intercambio de calor. La presente invención facilita la reducción del peso de estos componentes al tiempo que reduce el coste y aumenta la flexibilidad geométrica de empaquetado sin sacrificar el rendimiento.

El procedimiento más comúnmente utilizado de producción de depósitos colectores para intercambiadores de calor consiste en proporcionar una hoja laminada plana, para soldadura fuerte, y formarla de tal modo que se produzca un colector con unas lengüetas para crimpar un depósito de plástico, unas ranuras para insertar los tubos de flujo utilizados para la circulación del fluido de refrigeración, y la forma final del colector formado. Normalmente esto se hace cortando una hoja laminada plana a la dimensión correcta, estampando los lados para hacer un borde de forma rectangular en la hoja (para las lengüetas) , embutiendo la pieza de hoja para formar una placa de colector y finalmente estampando las ranuras dentro de las cuales se inserta el paquete de tubos/aletas de flujo. A continuación comienza el proceso normal de soldadura fuerte. Tras la soldadura fuerte, el recubrimiento de las superficies del colector se funde y fluye hasta la junta entre el colector y los tubos para hacer un nervio con el tamaño y la forma adecuados. A continuación se coloca y crimpa el depósito.

Comúnmente el depósito está fabricado con materiales de polímero en el caso de radiadores y colectores, y usualmente está fabricado con aluminio para los CAC. Otra técnica utilizada previamente para formar depósitos colectores es la hidroformación.

El documento EP 0 930 109 A2 da a conocer un proceso de hidroformación para formar un componente a partir de una pieza tubular en tosco de metal de aluminio deformable. El proceso comprende colocar la pieza en tosco en una prensa y sellar los extremos opuestos de la pieza en tosco, calentar la pieza en tosco a una temperatura de deformación, suministrar gas a una presión predeterminada al interior de la pieza tubular en tosco sellada para causar la deformación de la pieza en tosco mediante embutido/estirado del metal.

Los anteriores procedimientos de fabricación son costosos y requieren un control muy estricto con respecto a la geometría de las herramientas y la lubricación del contacto entre la herramienta y la lámina. También requiere una eliminación y una limpieza controladas de los residuos de lubricación y una eliminación de las virutas de metal de p. ej. el estampado en la zona de producción, así como personal, espacio de suelo y una inversión en maquinaria controlada que aumenta los costes. Adicionalmente, dado que el embutido se realiza a temperatura ambiente, se está limitado al uso de aceros de herramientas para trabajo en frío, que son muy difíciles y costosos de maquinar con tolerancias estrechas.

La fabricación de depósitos plásticos mediante moldeo por inyección es un procedimiento comparativamente lento y costoso que requiere grandes inversiones en maquinaria, herramientas y control. El depósito es una parte multifuncional del intercambiador de calor y se fabrica también con accesorios y localizaciones para montaje de fácil acceso para p. ej. refrigeradores de aceite y equipos detectores internos al depósito. Además, dado que los materiales de plástico son considerablemente menos rígidos en comparación con el aluminio, el grosor de la pared del depósito es grueso, y el depósito está fabricado con unos armazones externos integrados de rigidización para lograr una rigidez torsional suficientemente elevada. Por lo tanto el depósito resulta pesado aunque se produzca utilizando un material de baja densidad. Sin embargo, es posible aumentar sustancialmente la rigidez con el uso de un refuerzo de triquitas o fibras, pero esto supone un aumento sustancial del coste.

En el caso del CAC la temperatura operativa puede exceder las temperaturas a las cuales los materiales plásticos pierden demasiada resistencia como para tener un uso práctico. Por lo tanto hoy en día los depósitos se fabrican usualmente con aluminio. Muy a menudo tales depósitos se fabrican utilizando tecnología de moldeo a presión que comúnmente restringe el grosor de la pared del depósito a un rango por encima de 1, 5 mm, lo que añade peso al intercambiador de calor. Además, el aluminio moldeado no es fácil de crimpar sobre el colector y el procedimiento usual de unión es la soldadura por fusión mediante MIG o TIG. Este tipo de depósito y de procedimiento de unión normalmente ofrece un conjunto resistente. Sin embargo, la soldadura es costosa, requiere tiempo y añade un peso significativo al intercambiador de calor, particularmente porque el depósito está fabricado para que tenga un grosor muy elevado allá donde tendrá lugar la soldadura, y además la placa del colector tiene que ser gruesa para alojar una junta de soldadura exitosa.

Sumario de la invención Existe por lo tanto una necesidad de un procedimiento eficiente y flexible para producir depósitos colectores.

La presente invención satisface esta necesidad proporcionando un procedimiento de acuerdo con las características de la reivindicación 1.

El grupo de aleaciones comúnmente utilizadas en los depósitos colectores para intercambiadores de calor, el tipo AA3XXX, es difícil de conformar a las formas deseadas mediante los procedimientos normalmente utilizados hasta el momento para fabricar depósitos colectores. En la condición moldeada y laminada estas aleaciones no presentan la formabilidad requerida para el conformado avanzado de depósitos colectores a temperatura ambiente.

Los procedimientos previos no han sido capaces de satisfacer la necesidad largamente anhelada de depósitos colectores que puedan ser sometidos a soldadura fuerte y que puedan conformarse en formas complicadas. De acuerdo con la presente invención se proporciona un procedimiento para fabricar tales depósitos colectores, mediante las etapas expuestas en las reivindicaciones adjuntas.

Para que se produzca con éxito una formación de alta calidad se necesitan invariablemente alargamientos a la rotura superiores al 20%. Para obtener una formabilidad muy buena, en los procesos de la técnica actual se somete el tocho de material de lámina chapada de soldadura fuerte a un tratamiento de homogeneización a alta temperatura. El tratamiento de homogeneización genera una microestructura que tras una laminación en caliente y en frío y un recocido, si se efectúan correctamente, aumenta la formabilidad de la tira de aleación. Durante la homogeneización, la mayor parte del manganeso presente en la aleación se precipita para formar grandes partículas dispersas, por lo que se pierde parte del potencial de resistencia ofrecido por el manganeso en solución sólida. La resistencia a la corrosión de las aleaciones de la serie AA3XXX... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para producir un depósito colector para un intercambiador de calor, que comprende las etapas de; a) proporcionar un tubo que tenga un núcleo fabricado con una aleación de aluminio del tipo AA3XXX;

b) opcionalmente precalentar el tubo; c) insertar el tubo dentro de una herramienta de formación que tenga una cavidad de formación con la forma del depósito colector final;

d) taponar los extremos del tubo; e) calentar el tubo a la temperatura de formación, si no se ha precalentado suficientemente el tubo, y

presurizar internamente el tubo mediante el uso de gas de tal modo que se adapte a la forma de la cavidad de la herramienta, obteniendo así el depósito colector final; f) retirar el depósito colector de la herramienta; g) refrigerar el depósito colector.

2. Procedimiento para producir un depósito colector para un intercambiador de calor de acuerdo con la

reivindicación 1, en el cual el material utilizado para el tubo no ha sido homogeneizado. 3. Procedimiento para producir un depósito colector para un intercambiador de calor de acuerdo con las reivindicaciones 1 ó 2, en el cual el tubo no ha sido recocido.

4. Procedimiento para producir un depósito colector para un intercambiador de calor de acuerdo con la

reivindicación 2, en el cual el núcleo del tubo tiene al menos un chapado hecho de una aleación de aluminio. 5. Procedimiento para producir un depósito colector para un intercambiador de calor de acuerdo con cualquiera de las reivindicaciones previas, en el cual se efectúan unas ranuras para tubos o conexiones en el depósito colector conformado, durante la formación, o subsiguientemente a la formación.

6. Procedimiento para producir un depósito colector para un intercambiador de calor de acuerdo con cualquiera de

las reivindicaciones previas, en el cual la presión de gas utilizada es superior a 85 bar. 7. Procedimiento para producir un depósito colector para un intercambiador de calor de acuerdo con cualquiera de las reivindicaciones previas, en el cual se aplica una presión axial a los extremos del tubo durante la formación del mismo.

8. Procedimiento para producir un depósito colector para un intercambiador de calor de acuerdo con cualquiera de las reivindicaciones previas, en el cual se forman roscas o anclajes en el extremo del tubo durante la formación del mismo.

9. Procedimiento para producir un depósito colector para un intercambiador de calor de acuerdo con cualquiera de las reivindicaciones previas, en el cual en la etapa a) se proporciona un tubo fabricado a partir de una pieza en tosco soldada.

10. Procedimiento para producir un depósito colector para un intercambiador de calor de acuerdo con cualquiera de las reivindicaciones previas, teniendo el intercambiador de calor una forma no rectangular.

11. Un procedimiento para producir un intercambiador de calor, que comprende las etapas de: producir un depósito colector por medio del procedimiento de las reivindicaciones 1-10 proporcionar aberturas para tubos de flujo en el depósito colector conectar una pluralidad de tubos de flujo al depósito colector en las aberturas insertar aletas entre los tubos de flujo soldar las aletas a los tubos de flujo con soldadura fuerte.

Patentes similares o relacionadas:

PROCEDIMIENTO DE FABRICACIÓN DE RECIPIENTES PARA EL TRATAMIENTO DE ALIMENTOS A ALTA PRESIÓN, del 3 de Octubre de 2017, de METRONICS TECHNOLOGIES, S.L: Procedimiento de fabricación de recipientes para el tratamiento de alimentos a alta presión que comprende las etapas de: - emplear al menos dos cuerpos […]

Procedimiento y dispositivo para la fabricación de una pieza conformada de chapa con un dispositivo de corte por rayo y un dispositivo de conformación, del 20 de Abril de 2016, de SCHULER AUTOMATION GMBH & CO. KG: Procedimiento para la fabricación de una pieza conformada de chapa , caracterizado por los siguientes pasos: la alimentación continua de una cinta […]

Métodos de conformar bajo presión recipientes metálicos y similares a partir de preformas que tienen gradiente de espesor de pared, del 9 de Julio de 2014, de NOVELIS, INC.: Un método para conformar un recipiente metálico de forma y dimensiones laterales definidas, que comprende las etapas de

(a) disponer una preforma metálica […]

Métodos de conformar bajo presión recipientes metálicos y similares a partir de preformas que tienen gradiente de espesor de pared, del 9 de Julio de 2014, de NOVELIS, INC.: Un método para conformar un recipiente metálico de forma y dimensiones laterales definidas, que comprende las etapas de

(a) disponer una preforma metálica […]

Método para producir un tubo curvado que comprende al menos una curvatura deseada, un dispositivo apropiado para poner en práctica dicho método, del 30 de Abril de 2014, de Kiss Engineering B.V: Un metodo para producir un tubo curvado que comprende al menos una curvatura deseada, en el que un tubo sustancialmente recto (10, 11, […]

Procedimiento para crear una abertura en un elemento de cuerpo hueco y equipo para llevar a cabo el procedimiento, del 15 de Enero de 2014, de GI.DI. MECCANICA S.P.A.: Procedimiento para crear una abertura en un elemento de cuerpo hueco que tiene una extensión longitudinal, incluyendo dicho elemento de […]

Herramienta y dispositivo para la fabricación de piezas modeladas, del 3 de Diciembre de 2012, de THEODOR GRABENER GMBH & CO. KG: Herramienta para la conformación a alta presión simultánea de al menos dos piezas metálicas a trabajar, quecomprende una parte superior de […]

Herramienta y dispositivo para la fabricación de piezas modeladas, del 3 de Diciembre de 2012, de THEODOR GRABENER GMBH & CO. KG: Herramienta para la conformación a alta presión simultánea de al menos dos piezas metálicas a trabajar, quecomprende una parte superior de […]

PROCEDIMIENTO DE FABRICACIÓN DE UNA ESTRUCTURA PROVISTA DE RANURAS, del 5 de Marzo de 2012, de SONACA S.A.: Procedimiento de fabricación de al menos una estructura metálica que comprende una pared exterior lisa , una pared interior y […]

HERRAMIENTA DE HIDROFORMACIÓN, del 13 de Febrero de 2012, de THEODOR GRABENER GMBH & CO. KG: Herramienta para la conformación a alta presión de piezas de trabajo metálicas en forma de placa, que comprende una parte superior de herramienta con una matriz de conformación […]