PROCEDIMIENTO FLEXIBLE DE PRODUCCION DE BASES DE ACEITES Y DE DESTILADOS MEDIOS A PARTIR DE CARGA QUE CONTIENE HETEROATOMOS.

Procedimiento para la producción de aceites y de destilados medios a partir de una carga que contiene más de 200 ppm en peso de nitrógeno y más de 500 ppm en peso de azufre y en el que al menos el 20% del volumen hierve por encima de 340ºC,

la carga se selecciona del grupo constituido por destilados al vacío obtenidos de la destilación directa del producto crudo o de unidades de conversión, residuos de hidrocraqueo, destilados al vacío que provienen de la desulfuración o de la hidroconversión de residuos atmosféricos o de residuos al vacío, de aceites desasfaltados o sus mezclas, que incluye las siguientes etapas:

(a) hidrofinado de la carga, realizado a temperatura de 330ºC-450ºC, a una presión de 5-25 MPa, con una velocidad espacial de 0,1-10h-1 en presencia de hidrógeno en la proporción volumétrica hidrógeno/hidrocarburo de 100-2000, y en presencia de un catalizador amorfo que comprende un soporte y al menos un metal no noble del grupo VIII, al menos un metal del grupo VI B y al menos un elemento dopante seleccionado del grupo formado por fósforo, boro y silicio.

(b) a partir del efluente obtenido en la etapa (a) separación de al menos los gases y los compuestos de punto de ebullición inferior a 150ºC, incluyendo facultativamente una destilación al vacío,

(c) desparafinado catalítico de al menos una parte del efluente obtenido en la etapa (b) y que contiene compuestos de punto de ebullición superior a 340ºC, realizado a una temperatura de 200-500ºC, a una presión total de 1-25 MPa, con una velocidad volumétrica horaria de 0,05-50 h-1 con 50-20001 de hidrógeno/l de carga, y en presencia de un catalizador que comprende al menos un elemento hidro-deshidrogenante y al menos un tamiz molecular, seleccionado del grupo de zeolitas formado por Ferrierita, UN-10, EU-13, EU-1, ZSM-48,

(d) hidroacabado de al menos una parte del efluente obtenido en la etapa (c) realizado a una temperatura de 180-400ºC, a una presión de 1-25 MPa, con una velocidad volumétrica horaria de 0,05-100 h-1, en presencia de 50-20001 de hidrógeno/l de carga y en presencia de un catalizador amorfo al menos un metal hidro-deshidrogenante y al menos un halógeno; y

(e) separación del efluente obtenido en la etapa (d) para obtener al menos una fracción de aceite, incluyendo dicha separación una destilación al vacío

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR01/02390.

Solicitante: INSTITUT FRANCAIS DU PETROLE.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4 AVENUE BOIS PREAUU,92852 RUEIL-MALMAISON CEDEX.

Inventor/es: BENAZZI, ERIC, MARION, PIERRE, BILLON, ALAIN, GUERET, CHRISTOPHE.

Fecha de Publicación: .

Fecha Concesión Europea: 10 de Marzo de 2010.

Clasificación Internacional de Patentes:

- C10G65/04D

- C10G65/08 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 65/00 Tratamiento de aceites de hidrocarburos, únicamente por varios procesos de hidrotratamiento. › siendo al menos una etapa una hidrogenación de hidrocarburos aromáticos.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Procedimiento flexible de producción de bases de aceites y de destilados medios a partir de carga que contiene heteroátomos.

La presente invención describe un procedimiento mejorado de fabricación de aceites de base de muy alta calidad es decir que poseen un elevado índice de viscosidad (VI), una baja cantidad de compuestos aromáticos, una buena estabilidad UV y un punto de flujo bajo, a partir de secciones petroleras que tienen un punto inicial de ebullición superior a 340ºC, eventualmente de manera simultánea con una producción de destilados medios (gasóleos, particularmente queroseno) de muy alta calidad, es decir que poseen una baja cantidad de compuestos aromáticos y un bajo punto de flujo.

Más precisamente, la invención se refiere a un procedimiento flexible de producción de bases de aceites y de destilados medios a partir de una carga que contiene heteroátomos (por ejemplo, N, S, O... y preferentemente sin metales), es decir que contiene más de 200 ppm en peso de nitrógeno y más de 500 ppm en peso de azufre. El procedimiento comprende al menos una etapa de hidrofinado, al menos una etapa de desparafinado catalítico sobre zeolita y al menos una etapa de hidroacabado.

Técnica anterior

La patente de Estados Unidos 5.976.354 describe un procedimiento de producción de aceites que comprende estas tres etapas.

La primera etapa realiza la desnitrogenación y la desulfuración de la carga en presencia de un catalizador a base de metal no noble de los grupos VIII y/o VI B y de soporte de alúmina o sílice-alúmina, preparándose los catalizadores preferidos por impregnación del soporte preformado.

Después de la decantación de los gases, el efluente obtenido, se trata en la etapa de desparafinado catalítico sobre un catalizador a base de zeolita ZSM-5, ZSM-35 o un tamiz molecular de tipo SAPO, conteniendo del mismo modo el catalizador al menos un metal catalítico hidrogenante. El procedimiento concluye mediante una etapa de hidroacabado para realizar la saturación de los compuestos aromáticos usando un catalizador que comprende óxidos de Pt y Pd sobre alúmina o bien usando un catalizador preferido a base de zeolita Y.

En una comunicación del D.V. Ley del 7ª Encuentro Tecnológico de Refinería de Bombay, 6-8 diciembre 1993, se describe un procedimiento de producción de aceites y de destilados medios.

Este comprende una primera etapa de hidrocraqueo que realiza una desnitrogenación, un craqueo de compuestos de bajo VI (índice de viscosidad) y una reordenación (saturación de compuestos aromáticos, apertura del ciclo nafténico) que produce compuestos de elevado VI. Esta etapa se realiza en presencia de un catalizador de tipo cogel que presenta una fuerte dispersión uniforme de los elementos hidrogenantes y una distribución única de los tamaños de los poros. Se dice que dichos catalizadores son claramente superiores a los catalizadores obtenidos por impregnación del soporte. Un ejemplo es el catalizador ICR106. El efluente obtenido se destila, las secciones nafta, turbocombustible, diesel se separan así como los gases y las fracciones restantes (aceites neutros y aceites residuales) se tratan por desparafinado catalítico.

En esta etapa se realiza una isomerización de n-parafinas sobre un catalizador ICR 404. El procedimiento concluye igualmente mediante una etapa de hidroacabado.

No se proporciona ninguna otra información sobre la aplicación de etapas de desparafinado y de hidroacabado. Se ha indicado que el VI del aceite final aumenta de acuerdo con la cantidad de cera de la carga y de acuerdo con la severidad del hidrocraqueo.

La patente de Estados Unidos 4.699.707 describe un procedimiento que permite producir bases de aceites a partir de una carga particular de tipo "shale oil" (esquisto bituminoso). El procedimiento aplica sucesivamente las etapas de hidrotratamiento de desparafinado catalítico y de hidrogenación. En la etapa de desparafinado catalítico, el catalizador que se aplica es a base de silicalita o de zeolita del tipo ZSM-5.

Objeto de la invención

La firma solicitante ha dirigido sus esfuerzos de investigación sobre la puesta a punto de un procedimiento mejorado de fabricación de aceites lubricantes y particularmente aceites de muy alta calidad.

La presente invención se refiere por tanto a un encadenamiento de procedimientos para la fabricación conjunta de aceites de bases de muy alta calidad y de destilados medios (gasóleos particularmente) de muy alta calidad, a partir de secciones petroleras que tienen un punto inicial de ebullición superior a 340ºC. Los aceites obtenidos poseen un elevado índice de viscosidad VI, una baja cantidad de compuestos aromáticos, una baja volatilidad, una buena estabilidad UV y un punto de flujo bajo.

La presente solicitud propone un procedimiento alternativo a los procedimientos de la técnica anterior que, mediante una elección particular de los catalizadores y de las condiciones, permite producir aceites y destilados medios de buena calidad en condiciones suaves y con duraciones de ciclo considerables.

En particular y de manera contraria a los encadenamientos de los procedimientos habituales u obtenidos en la técnica anterior, este procedimiento no está limitado en la calidad de los productos de aceites que permite obtener, en particular, una elección juiciosa de las condiciones operativas permite obtener aceites blancos medicinales (es decir de excelentes calidades).

El objeto de la solicitud se define en la formulación de las reivindicaciones independientes.

Las reivindicaciones dependientes contienen características adicionales de la invención.

Más concretamente, la invención se refiere a un procedimiento para la producción de aceites y destilados medios a partir de una carga que contiene más de 200 ppm en peso de nitrógeno y más de 500 ppm en peso de azufre y en el que al menos el 20% del volumen hierve por encima de 340ºC, la carga se selecciona del grupo constituido por destilados al vacío obtenidos de la destilación directa del producto crudo o de unidades de conversión, residuos de hidrocraqueo, destilados al vacío que provienen de la desulfuración o de la hidroconversión de residuos atmosféricos o de residuos al vacío, de aceites desasfaltados o sus mezclas, que incluye las siguientes etapas:

Generalmente el efluente obtenido en el tratamiento de hidroacabado se somete a una etapa de destilación que comprende una destilación atmosférica y una destilación...

Reivindicaciones:

1. Procedimiento para la producción de aceites y de destilados medios a partir de una carga que contiene más de 200 ppm en peso de nitrógeno y más de 500 ppm en peso de azufre y en el que al menos el 20% del volumen hierve por encima de 340ºC, la carga se selecciona del grupo constituido por destilados al vacío obtenidos de la destilación directa del producto crudo o de unidades de conversión, residuos de hidrocraqueo, destilados al vacío que provienen de la desulfuración o de la hidroconversión de residuos atmosféricos o de residuos al vacío, de aceites desasfaltados o sus mezclas, que incluye las siguientes etapas:

2. Procedimiento de acuerdo con la reivindicación 1, en el que el catalizador de hidrofinado contiene al menos un elemento seleccionado entre Co y Ni y al menos un elemento seleccionado entre Mo y W y al menos un elemento dopante seleccionado entre P, B y Si, estando dichos elementos depositados sobre un soporte.

3. Procedimiento de acuerdo con una de las reivindicaciones 1 y 2, en el que el catalizador de hidrofinado contiene como elementos dopantes del fósforo y del boro depositados sobre un soporte a base de alúmina.

4. Procedimiento de acuerdo con una de las reivindicaciones 1 y 2, en el que el catalizador de hidrofinado contiene como elementos dopantes boro y silicio depositados en un soporte a base de alúmina.

5. Procedimiento de acuerdo con la reivindicación 4 en el que el catalizador también contiene fósforo.

6. Procedimiento de acuerdo con una de las reivindicaciones anteriores en el que el soporte del catalizador de hidrofinado es un soporte ácido.

7. Procedimiento de acuerdo con una de las reivindicaciones anteriores en el que el catalizador de hidrofinado también contiene al menos un elemento seleccionado del grupo formado por los elementos del grupo VB, los elementos del grupo VIIA y los elementos del grupo VIIB.

8. Procedimiento de acuerdo con la reivindicación 7 en el que el catalizador de hidrofinado contiene al menos un elemento seleccionado entre niobio, flúor, manganeso y renio.

9. Procedimiento de acuerdo con una de las reivindicaciones anteriores en el que el catalizador de hidroacabado contiene al menos un metal del grupo VIII y/o al menos un metal del grupo VIB, un soporte sin zeolita y al menos un elemento del grupo VIIA.

10. Procedimiento de acuerdo con la reivindicación 9 en el que el catalizador contiene platino, cloro y flúor.

11. Procedimiento de acuerdo con una de las reivindicaciones anteriores en el que en la etapa de hidrofinado, la conversión de los productos de punto de ebullición inferior a 340ºC es al menos igual al 50% en peso.

12. Procedimiento de acuerdo con una de las reivindicaciones anteriores en el la etapa (b) y/o la etapa (e) se realiza por separación gas-líquido, después por decantación seguido de destilación al vacío.

13. Procedimiento de acuerdo con la reivindicación 12 en el que la etapa (b) y/o la etapa (e) se realiza por separación gas-líquido, después por destilación atmosférica seguido de una destilación al vacío.

14. Procedimiento de acuerdo con una de las reivindicaciones anteriores en el que la carga se selecciona del grupo formado por los destilados al vacío obtenidos de la destilación directa del producto crudo o de unidades de conversión, los residuos de hidrocraqueo, los destilados al vacío que provienen de la desulfuración o hidroconversión de residuos atmosféricos o de residuos al vacío o sus mezclas.

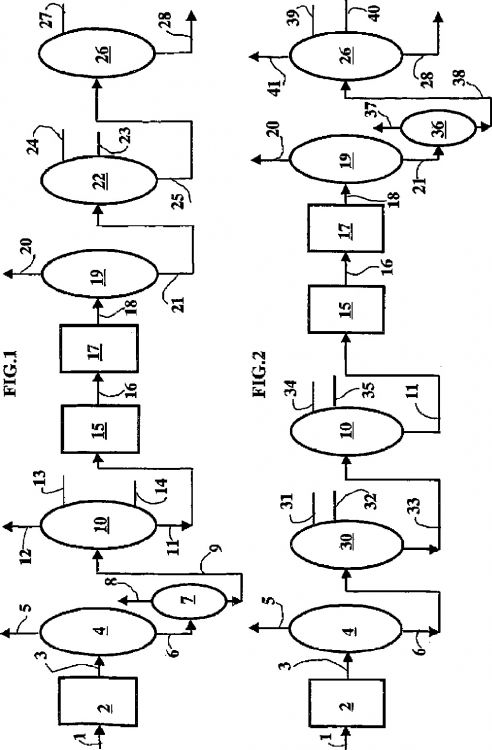

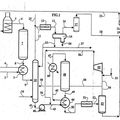

15. Instalación para la producción de aceites y de destilados medios que incluye:

16. Instalación de acuerdo con la reivindicación 15 en la cual el medio de separación de gas (4) (19) es un separador gas-líquido.

17. Instalación de acuerdo con una de las reivindicaciones 15 y 16, en la que el medio de separación (7) de los compuestos de punto de ebullición inferior a 150ºC es un decantador y en el que el efluente decantado evacuado por el conducto (9) se envía a una columna (10) de destilación al vacío, provista de al menos un conducto (11) para evacuar al menos una fracción de aceite y de al menos un conducto (12) para la salida de al menos una fracción destilada de medio.

18. Instalación de acuerdo con una de las reivindicaciones 15 y 16 en la que el medio de separación (22) de los compuestos de punto de ebullición inferior a 150ºC es una destilación atmosférica, provista de al menos un conducto (23) para evacuar al menos una fracción destilada media, de al menos un conducto (24) para evacuar al menos una fracción de gasolina, y de al menos un conducto (25) por la salida de residuo, enviándose dicho medio a una columna (26) de destilación al vacío que separa al menos una fracción de aceite evacuada por al menos un conducto (28).

Patentes similares o relacionadas:

Uso de una alimentación mezcla de bajo contenido en azufre en un proceso para la producción de fluidos de hidrocarburos con un bajo contenido de compuestos aromáticos y de azufre, del 17 de Julio de 2019, de TOTAL MARKETING SERVICES: Uso de un suministro mezclado con bajo contenido de azufre en un proceso de hidrogenación para reducir la sensibilidad del catalizador de […]

Procedimiento para la producción de fluidos hidrocarbonados que tienen un bajo contenido en compuestos aromáticos, del 25 de Abril de 2018, de TOTAL MARKETING SERVICES: Procedimiento para hidrogenar una alimentación baja en azufre de tipo diésel ligero, de tipo diésel pesado o de tipo aviación que contiene menos de 15 […]

Proceso para la producción de fluidos de hidrocarburo que tienen un bajo contenido aromático, del 18 de Abril de 2018, de TOTAL MARKETING SERVICES: Un proceso para preparar fluidos de hidrocarburos de muy bajo contenido de azufre y muy bajo contenido aromático que contienen menos de 5 ppm de azufre y que tienen un […]

Procedimiento para producir hidrocarburos, del 18 de Abril de 2018, de UPM-KYMMENE CORPORATION: Procedimiento para convertir una materia prima que comprende materiales de origen biológico en hidrocarburos, comprendiendo dicho procedimiento las etapas en las que […]

Procedimiento de fabricación de fluidos hidrocarbonados ricos en hidrocarburos nafténicos, del 12 de Agosto de 2013, de TOTAL RAFFINAGE MARKETING: Procedimiento de preparación de un fluido hidrocarbonado que contiene al menos el 70% en peso de hidrocarburos nafténicos y que tiene un contenido en hidrocarburos aromáticos […]

PROCEDIMIENTO DE HIDROTRATAMIENTO DE UN DESTILADO MEDIO EN DOS ZONAS COMPRENDIENDO UNA ZONA DE SEPARACION., del 1 de Abril de 2007, de INSTITUT FRANCAIS DU PETROLE: Procedimiento de hidrotratamiento de una carga hidrocarbonada, que contiene compuestos azufrados, compuestos nitrogenados y compuestos aromáticos, que comprende […]

PROCEDIMIENTO PARA LA PRODUCCION DE N-ALCANOS A PARTIR DE FRACCIONES DE ACEITE MINERAL Y CATALIZADOR PARA LA REALIZACION DEL PROCEDIMIENTO., del 16 de Agosto de 2006, de VEBA OIL REFINING & PETROCHEMICALS GMBH: Procedimiento para la producción de n-alcanos a partir de fracciones de aceite mineral ricas en compuestos aromáticos que contienen de un 80 a un 95% en peso de compuestos aromáticos […]

PROCEDIMIENTO DE HIDROTRATAMIENTO DE DESTILADOS MEDIOS EN DOS ETAPAS QUE COMPRENDE DOS BUCLES DE RECICLADO DE HIDROGENO, del 16 de Marzo de 2008, de INSTITUT FRANCAIS DU PETROLE: Procedimiento de hidrotratamiento de una carga hidrocarbonada que contiene compuestos azufrados, que comprende las siguientes etapas: * una primera etapa a1) de hidrotratamiento […]

PROCEDIMIENTO DE HIDROTRATAMIENTO DE DESTILADOS MEDIOS EN DOS ETAPAS QUE COMPRENDE DOS BUCLES DE RECICLADO DE HIDROGENO, del 16 de Marzo de 2008, de INSTITUT FRANCAIS DU PETROLE: Procedimiento de hidrotratamiento de una carga hidrocarbonada que contiene compuestos azufrados, que comprende las siguientes etapas: * una primera etapa a1) de hidrotratamiento […]