PROCEDIMIENTO FÍSICO DE ESMERILADO.

Procedimiento físico de tratamiento de superficie de artículos,

que comprende: - una operación de fluidización de partículas en un primer fluido y un segundo fluido mediante una técnica de lecho fluidizado, siendo el primer fluido un gas tal como el aire, y siendo el segundo fluido un líquido tal como el agua, y - una operación de tratamiento de una superficie de al menos un artículo sometiendo cada uno de dichos artículos a un flujo de dichas partículas fluidizadas; estando dicho procedimiento caracterizado porque las partículas presentan un tamaño medio como máximo igual a un micrómetro, y porque el flujo de partículas fluidizadas al que se somete cada artículo presenta una velocidad comprendida entre 5 y 20 metros por segundo

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07290946.

Solicitante: LIFCO INDUSTRIE.

Nacionalidad solicitante: Francia.

Dirección: PARC D'ACTIVITÉS DU MOULIN D'ECALLES 76750 BUCHY FRANCIA.

Inventor/es: Iacob,Constantin, Bucher,Sébastien.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Julio de 2007.

Clasificación Internacional de Patentes:

- B24C11/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24C TRATAMIENTO POR CHORRO ABRASIVO O CHORRO ANALOGO, CON MATERIALES EN PARTICULAS. › Empleo de materiales abrasivos seleccionados para los chorros abrasivos (composiciones de productos a pulir C09G).

- B24C3/18 B24C […] › B24C 3/00 Máquinas o dispositivos de tratamiento por chorro abrasivo; Instalaciones de tratamiento por chorro abrasivo. › especialmente previstos de medios para hacer que las piezas a trabajar tomen diferentes posiciones de trabajo (B24C 3/08 tiene prioridad).

- B24C7/00E

- B24C9/00C

Clasificación PCT:

- B24C11/00 B24C […] › Empleo de materiales abrasivos seleccionados para los chorros abrasivos (composiciones de productos a pulir C09G).

- B24C3/18 B24C 3/00 […] › especialmente previstos de medios para hacer que las piezas a trabajar tomen diferentes posiciones de trabajo (B24C 3/08 tiene prioridad).

- B24C7/00 B24C […] › Equipo para el suministro de material abrasivo; Control del flujo de la composición o de otras características físicas del chorro abrasivo.

- B24C9/00 B24C […] › Accesorios de máquinas o dispositivos de tratamiento al chorro abrasivo, p. ej. áreas de trabajo, dispositivos para el manejo de los abrasivos usados.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2362962_T3.pdf

Fragmento de la descripción:

La presente invención se refiere, de manera general, al campo del tratamiento de superficie, y más particularmente al campo del esmerilado.

En este campo, se conoce la tecnología del esmerilado químico. Este método conocido consiste en poner en contacto la superficie de un artículo con un baño de ácido fluorhídrico. El uso de un producto químico de este tipo es perjudicial para el medio ambiente.

Más precisamente, la invención se refiere a un procedimiento físico de tratamiento de superficie de artículos según el preámbulo de la reivindicación 1.

El experto en la técnica conoce un procedimiento de este tipo, concretamente por el ejemplo que facilita el documento RU 2160721 o el documento US 5201150.

Este primer documento se refiere a un procedimiento para obtener una superficie mate en un artículo de vidrio. El procedimiento consiste en someter la superficie de un artículo de vidrio a un flujo de partículas abrasivas en lecho fluidizado. Las partículas son gránulos de óxido metálico. La velocidad del flujo es de 1,5 a 4 metros por segundo y la temperatura del agente de fluidización está comprendida entre 150 y 450ºC.

El procedimiento descrito presenta el inconveniente de usar partículas de tamaño importante y de calentar el agente de fluidización que es un gas, lo que implica un importante consumo de energía eléctrica. La elevada temperatura permite atenuar de manera basta las rugosidades.

Además, la superficie mate obtenida mediante ese procedimiento no tiene el mismo aspecto que una superficie esmerilada en baño químico.

En este contexto, la presente invención tiene como objetivo proponer un procedimiento exento de al menos una de las limitaciones mencionadas anteriormente, y más particularmente proponer un procedimiento no contaminante que permita un esmerilado uniforme y homogéneo en el conjunto de la superficie tratada.

Para ello, el procedimiento de la invención, por lo demás según la definición genérica que facilita el preámbulo anterior, está caracterizado por la parte caracterizadora de la reivindicación 1.

El primer fluido es un gas tal como el aire.

La invención presenta la ventaja de permitir la obtención de un estado de superficie y de un tacto de calidad comparable o incluso mejor que un esmerilado químico, para un coste como máximo equivalente. Los defectos observados después del esmerilado químico de tipo grietas o rebabas se evitan completamente.

La invención permite además una mayor gama de tactos porque el estado de la superficie se controla en función de las partículas elegidas.

El procedimiento de la invención presente además la ventaja de no ser contaminante y de permitir un pulido parcial o de retirar máscaras por ejemplo de tipo óxidos refractarios.

La operación de fluidización tiene lugar en presencia de un segundo fluido que es un líquido tal como el agua.

Preferiblemente, la temperatura está comprendida entre 15 y 30ºC, y es preferiblemente igual a la temperatura ambiente.

Las partículas fluidizadas se recuperan de manera ventajosa durante la operación de tratamiento y/o durante una operación de lavado tras el tratamiento, y se reciclan a nivel de la operación de fluidización.

El reciclado ofrece la ventaja de limitar el consumo de partículas y de agua.

Ventajosamente, las partículas son partículas compuestas que incluyen un núcleo y un revestimiento de carburo de silicio o de carburo de tungsteno o de nitruro de boro.

El núcleo comprende preferiblemente un material ferromagnético, y por ejemplo hierro y/o al menos un óxido de hierro.

La invención se refiere más particularmente a un procedimiento en el que cada artículo es de un material elegido de vidrio, un metal o una aleación.

Según una versión ventajosa, la presión del flujo de partículas para la operación de tratamiento está comprendida

entre 2 y 15 bares, y preferiblemente comprendida entre 8 y 12 bares. La cantidad de partículas fluidizadas está preferiblemente comprendida entre el 10% y el 60% del peso de segundo fluido, más preferiblemente entre el 15% y el 50%.

Según un modo de realización ventajoso, las partículas recuperadas se someten a una operación de separación con el fin de reciclar a nivel de la operación de fluidización las partículas exentas de eventuales residuos del artículo tratado.

La invención ofrece por tanto la ventaja de proponer un procedimiento automatizable y de gran capacidad para el

esmerilado de artículos. Otras características y ventajas de la invención se deducirán claramente de la descripción detallada que se realiza a continuación, a título indicativo y en absoluto limitativo, con referencia a los dibujos adjuntos en los que:

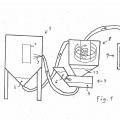

- la figura 1 representa un esquema de una instalación que no representa un modo de realización de la invención; y -la figura 2 represente un esquema de una instalación según un modo de realización de la invención. Los elementos de instalación comunes a las figuras 1 y 2 llevan los mismos números de referencia. En la figura 1, una cámara 1 de fluidización se alimenta mediante una entrada 2 de un primer fluido y una entrada 3

de partículas.

Así, se fluidizan las partículas en este primer fluido que es un gas, según una técnica de lecho fluidizado bifásico. Por ejemplo, el primer fluido es gas comprimido, y más particularmente aire comprimido. La técnica de lecho fluidizado permite garantizar una distribución homogénea de las partículas en el primer fluido. Las partículas fluidizadas pasan de la cámara 1 de fluidización a un dispositivo 4 de proyección. Este dispositivo 4

incluye al menos un medio 5 de proyección. Este medio 5 de proyección es por ejemplo una boquilla de proyección. Presenta una sección transversal, por

ejemplo circular o rectangular, de superficie comprendida entre 5 y 20 milímetros cuadrados. Preferiblemente, esta superficie está comprendida entre 8 y 15 milímetros cuadrados. Se elige el número de medios 5 de proyección en función de las dimensiones del o de los artículos 6 que se tratan

mediante el procedimiento según la invención.

Cada artículo 6 puede ser de un material elegido de vidrio, un metal o una aleación. La puesta en práctica de la invención es particularmente ventajosa para el esmerilado de artículos de vidrio. La disposición de los medios 5 de proyección unos con respecto a otros también se determina en función del artículo

6, en particular de su forma.

Pueden preverse, para prevenir el desgaste de los medios 5 de proyección, piezas de desgaste, de cerámica técnica por ejemplo. Las partículas se proyectan por tanto a la superficie de un artículo 6 que va a tratarse en forma de un lecho

fluidizado a presión. La presión del flujo de partículas está comprendida entre 2 y 15 bares, y preferiblemente entre 8 y 12 bares. Cada artículo 6 se transporta en un recinto 7 de tratamiento por un dispositivo de transporte tal como un

transportador invertido.

Cada artículo 6 puede transportarse por ejemplo a una velocidad ajustable entre 0 y 8 metros por minuto, preferiblemente entre 0 y 5 metros por minuto. Cada artículo 6 puede sujetarse en el recinto de tratamiento por un medio adaptado. Ese medio es por ejemplo un

vástago 8. Ese medio puede estar conectado a un motor 9 que acciona la rotación del artículo sujeto por ese medio. Así, cada artículo puede ponerse en rotación alrededor de un eje.

La superficie de cada artículo 6 se coloca de manera ventajosa a una distancia del dispositivo 4 de proyección del flujo de partículas, más particularmente de un extremo de ese dispositivo 4 representado por el extremo a nivel del cual se proyecta el flujo, comprendida entre 3 y 20 centímetros. Preferiblemente, esa distancia está comprendida entre 5 y 15 centímetros.

Puede preverse al menos una evacuación 10, 11 del recinto de tratamiento para permitir la salida de las partículas fluidizadas y de los residuos del esmerilado. Una evacuación 11 puede estar equipada por ejemplo con un ciclón.

En la figura 2 está presente una entrada 12 de un segundo fluido a la cámara 1 de fluidización. Las partículas se... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento físico de tratamiento de superficie de artículos, que comprende:

- una operación de fluidización de partículas en un primer fluido y un segundo fluido mediante una técnica de lecho fluidizado, siendo el primer fluido un gas tal como el aire, y siendo el segundo fluido un líquido tal como el agua, y

- una operación de tratamiento de una superficie de al menos un artículo sometiendo cada uno de dichos artículos a un flujo de dichas partículas fluidizadas;

estando dicho procedimiento caracterizado porque las partículas presentan un tamaño medio como máximo igual a un micrómetro, y porque el flujo de partículas fluidizadas al que se somete cada artículo presenta una velocidad comprendida entre 5 y 20 metros por segundo.

2. Procedimiento según la reivindicación 1, en el que la operación de fluidización tiene lugar en presencia de un segundo fluido que es un líquido tal como el agua.

3. Procedimiento según la reivindicación 1 ó 2, en el que la temperatura está comprendida entre 15 y 30ºC, y es preferiblemente igual a la temperatura ambiente.

4. Procedimiento según una cualquiera de las reivindicaciones 1 a 3, en el que las partículas fluidizadas se recuperan durante la operación de tratamiento y/o durante una operación de lavado tras el tratamiento, y se reciclan a nivel de la operación de fluidización.

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 4, en el que las partículas son partículas compuestas que incluyen un núcleo y un revestimiento de carburo de silicio o de carburo de tungsteno o de nitruro de boro.

6. Procedimiento según la reivindicación 5, en el que el núcleo comprende un material ferromagnético, y por ejemplo hierro y/o al menos un óxido de hierro.

7. Procedimiento según una cualquiera de las reivindicaciones 1 a 6, en el que cada artículo es de un material elegido de vidrio, un metal o una aleación.

8. Procedimiento según una cualquiera de las reivindicaciones 1 a 7, en el que la presión del flujo de partículas para la operación de tratamiento está comprendida entre 2 y 15 bares, y preferiblemente comprendida entre 8 y 12 bares.

9. Procedimiento según una cualquiera de las reivindicaciones 1 a 8, en el que la cantidad de partículas fluidizadas está comprendida entre el 10% y el 60% del peso de segundo fluido, preferiblemente entre el 15% y el 50%.

10. Procedimiento según una cualquiera de las reivindicaciones 4 a 9, en el que las partículas recuperadas se someten a una operación de separación con el fin de reciclar a nivel de la operación de fluidización las partículas exentas de eventuales residuos del artículo tratado.

11. Procedimiento según una cualquiera de las reivindicaciones 1 a 10, en el que las partículas se fluidizan, en el primer fluido y eventualmente en el segundo fluido, a nivel de una cámara (1) de fluidización a presión, y en el que las partículas fluidizadas pasan de la cámara (1) de fluidización a un dispositivo (4) de proyección que incluye al menos un medio (5) de proyección tal como una boquilla, encontrándose cada uno de dichos medios (5) de proyección en un recinto (7) de tratamiento que incluye un dispositivo de transporte de cada artículo (6), que comprende eventualmente al menos un medio (8, 9) de rotación de cada uno de dichos artículos (6).

12. Procedimiento según la reivindicación 11, en el que cada medio (5) de proyección presenta una sección transversal de superficie comprendida entre 5 y 20 milímetros cuadrados, preferiblemente entre 8 y 15 milímetros cuadrados.

Patentes similares o relacionadas:

PROCEDIMIENTO DE FABRICACIÓN DE UN SUSTRATO DE VIDRIO CON ACABADO SUPERFICIAL EN RELIEVE Y SUSTRATO DE VIDRIO OBTENIDO MEDIANTE DICHO PROCEDIMIENTO, del 30 de Julio de 2020, de TVITEC SYSTEM GLASS. S.L: Procedimiento que comprende las etapas: Abrasión, preferiblemente pero no de forma limitativa mediante chorro de arena que produce un desbastando mecánico […]

Método para modificar la superficie de un pistón para un motor de combustión interna, y pistón para motor de combustión interna, del 3 de Mayo de 2019, de Art Metal Mfg. Co., Ltd: Método para modificar una superficie de un pistón para un motor de combustión interna usando una granalla hecha de una aleación a base de hierro como […]

Procedimiento y granalla para la fabricación de una superficie satinada sobre un sustrato de aluminio, del 14 de Diciembre de 2016, de Vulkan Inox GmbH: Procedimiento para la fabricación de una superficie satinada sobre un sustrato de aluminio, que presenta las etapas de procedimiento: - facilitar […]

Medio para la abrasión con chorro (chorrear) y procedimiento para la abrasión con chorro (chorrear), del 24 de Noviembre de 2015, de KOMPOFERM GmbH: Medio para la abrasión con chorro (chorrear) , presentando como minimo un medio para el tratamiento mecánico de superficies, especialmente perlas […]

Medio para la abrasión con chorro (chorrear) y procedimiento para la abrasión con chorro (chorrear), del 24 de Noviembre de 2015, de KOMPOFERM GmbH: Medio para la abrasión con chorro (chorrear) , presentando como minimo un medio para el tratamiento mecánico de superficies, especialmente perlas […]

Procedimiento para el granallado y el acabado vibratorio de engranajes, del 3 de Junio de 2015, de Engineered Abrasives, Inc: Un procedimiento de procesamiento de un engranaje metálico 20, 201 que comprende proporcionar un engranaje 20, 201, dirigir unos primeros medios de granallado […]

Chorreado de implantes metálicos con óxido de titanio, del 6 de Agosto de 2014, de Dentsply IH AB (100.0%): Un método de procesamiento de una superficie de un implante metálico para proporcionar una rugosidad superficial deseable, que comprende someter el implante metálico […]

Chorreado de implantes metálicos con óxido de titanio, del 6 de Agosto de 2014, de Dentsply IH AB (100.0%): Un método de procesamiento de una superficie de un implante metálico para proporcionar una rugosidad superficial deseable, que comprende someter el implante metálico […]

Dispositivo y procedimiento para cortar una pieza de trabajo revestida, del 9 de Abril de 2014, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: Procedimiento para cortar una pieza de trabajo revestida , especialmente para cortar estructuras metálicas o chapas metálicas revestidas con protección […]

Revestimiento abrasivo y método para fabricar el mismo, del 9 de Abril de 2014, de OY KWH MIRKA AB: Un método de fabricación de un molde de fundición individual para utilizar en la fabricación de un revestimiento abrasivo estructurado de un producto abrasivo individual, en […]