Procedimiento para fabricar una placa de campo de cocción para un campo de cocción.

La invención se refiere a un procedimiento para fabricar una placa de campo de cocción (2) para un campo de cocción (1),

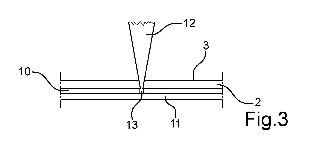

en el cual, junto a un lado inferior (9) de la placa de campo de cocción (2), es aplicada, al menos, una capa metálica (10) y otra capa (11) a continuación debajo de la capa metálica (10), donde, tras aplicarse las capas (10, 11), la capa metálica (10) es modificada por secciones mediante luz láser de un rayo láser (12), de modo que la otra capa (11) aplicada debajo de la capa metálica (10), tras ser modificada la capa metálica (10), es visible desde un lado superior (3) de la placa de campo de cocción (2).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201031856.

Solicitante: BSH ELECTRODOMESTICOS ESPAÑA S.A..

Nacionalidad solicitante: España.

Inventor/es: GARCIA JIMENEZ,JOSE RAMON, GARCIA MARTINEZ,JOSE ANDRES, BUÑUEL MAGDALENA,MIGUEL ANGEL, PLANAS LAYUNTA,FERNANDO, Ester Sola,Francisco Javier, PEREZ CABEZA,PILAR, ALAMAN AGUILAR,Jorge.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/40 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › tomando en consideración las propiedades del material involucrado.

- C03C17/36 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 17/00 Tratamiento de la superficie del vidrio, p. ej. de vidrio desvitrificado, que no sea en forma de fibras o filamentos, por recubrimiento. › siendo un revestimiento al menos un metal.

- F24C15/10 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F24 CALEFACCION; HORNILLAS; VENTILACION. › F24C ESTUFAS U HORNILLAS DE USO DOMESTICO (exclusivamente para combustibles sólidos F24B ); DETALLES DE LAS ESTUFAS U HORNILLAS DE USO DOMESTICO, DE APLICACION GENERAL. › F24C 15/00 Detalles. › Superficies, p. ej. placas calefactoras; Arandelas o anillos (tapas de cubierta o protectores contra salpicaduras F24C 15/12; bandejas de derrame o ranuras F24C 15/14).

Fragmento de la descripción:

PROCEDIMIENTO PARA FABRICAR UNA PLACA DE CAMPO DE COCCiÓN PARA UN CAMPO DE COCCiÓN

La invención se refiere a un procedimiento para configurar una placa de campo de cocción para un campo de cocción, en la cual, junto a un lado inferior de la placa de campo de cocción, es configurada, al menos, una capa metálica y otra capa siguiente a la capa metálica.

En los campos de cocción que como placas de campo de cocción tienen placas de vidrio o placas de vitrocerámica, junto al lado inferior es aplicada una capa metálica o un compuesto de capas de varias capas metálicas. Se conoce que la aplicación de dicha, al menos una, capa metálica puede realizarse mediante tecnología de pulverización catódica. Asimismo, se conoce que debajo, vista desde arriba sobre la placa de campo de cocción, de dicha, al menos una, capa metálica, se aplique, al menos, otra capa de un material diferente a la capa metálica. Ésta puede ser, a modo de ejemplo, una capa de un material dieléctrico. También es conocido que estén aplicadas capas de color debajo de, al menos, una capa metálica. En relación con el compuesto de capas con varias capas metálicas, allí puede estar configurada una sucesión alternante de una capa metálica con una capa dieléctrica y, de nuevo, a continuación, con una capa metálica y, luego, de nuevo, una capa dieléctrica, etc.

Asimismo, es conocido que tales capas debajo de la placa de campo de cocción estén modificadas por secciones, lo que puede realizarse, a modo de ejemplo, mediante corrosión. A este respecto, también puede estar previsto que, ya al aplicarse las capas, se produzcan vaciados correspondientes, a modo de ejemplo, mediante una plantilla.

En los modos de proceder convencionales para la aplicación de las capas, esto tiene lugar a menudo con mucha inexactitud, en especial, si se deben conformar líneas muy finas como vaciados de una capa. Asimismo, a menudo, también se modifica otra capa diferente de manera indeseada, o bien, el vaciado previsto en la producción sólo puede realizarse de manera muy inexacta.

La presente invención plantea el problema técnico de crear un procedimiento para fabricar una placa de campo de cocción para un campo de cocción, en el que aplicar capas y producir interrupciones en las capas pueda tener lugar de manera más precisa y menos costosa.

Este problema técnico se resuelve mediante un procedimiento que presente las características según la reivindicación 1.

Un procedimiento según la invención para fabricar una placa de campo de cocción para un campo de cocción prevé que, junto a un lado inferior de la placa de campo de cocción, sea aplicada, al menos, una capa metálica y otra capa a continuación debajo de la capa metálica. Preferiblemente, la otra capa está realizada de un material diferente a la capa metálica, por ejemplo de un material no conductor eléctricamente. Tras aplicarse las capas, la capa metálica es modificada por secciones mediante luz láser, de modo que la otra capa aplicada debajo de la capa metálica, tras ser modificada la capa metálica, es visible desde un lado superior de la placa de campo de cocción o bien, aparece. Por tanto, en esta secuencia del procedimiento, en especificación especial, primero se configura toda la estructura de capas debajo de las placa de campo de cocción, y no antes que entonces, se modifica la capa metálica por secciones. Esto se realiza de manera totalmente específica mediante una luz láser. Mediante tal modus operandi, se puede mejorar la precisión del desgastar y retirar la capa metálica. Asimismo, se puede minimizar el daño de la siguiente capa, configurada debajo de aquella. A los efectos de la presente memoria descriptiva, el término de "modificar la capa metálica" incluye el concepto de retirar la capa metálica.

De manera preferida, está previsto que el modificar la capa metálica no se lleve a cabo hasta conformarse por completo todas las capas junto al lado inferior de la placa de campo de cocción. Esto es especialmente ventajoso, ya que, en primer lugar al aplicarse las capas, no se deben tener en cuenta vaciados correspondientes, sino que las capas pueden ser aplicadas de manera muy precisa prácticamente por toda la superficie con el grosor deseado.

Es especialmente ventajoso que la luz láser sea irradiada incidiendo sobre el lado superior de la placa de campo de cocción para modificar la capa metálica, y sea irradiada a través de la placa de campo de cocción, para poder modificar por secciones la capa metálica instalada, en especial, directamente debajo de aquella. Esta irradiación en un lugar específico de la luz láser garantiza un especial carácter ventajoso en cuanto a la precisión de la marcación de líneas muy finas, por un lado, y al menor daño posible de la otra capa, por otro lado.

De manera preferida, está previsto que el rayo láser de la luz láser sea focal izado sobre el lado superior de la placa de campo de cocción.

Puesto que los grosores habituales en tales placas de campo de cocción se encuentra en, aproximadamente, 4 mm. y, en relación con el material de vitrocerámica, esta composición del material es conocida, mediante esta focalización, en una zona de modificación de la capa metálica, se puede conseguir entonces con la luz láser un efecto de marcación especialmente ventajoso.

En una realización preferida, se prevé que la capa metálica sea conformada con un grosor inferior a 130 nm, preferiblemente entre 20 nm y 100 nm.

En una realización preferida, se prevé que la otra capa sea conformada con un grosor inferior a 250 !-1m, preferiblemente entre 100 !-1m y 200 !-1m,

Es especialmente ventajoso que el rayo láser de la luz láser sea movido con una velocidad de 2.000 mm/seg. Precisamente con los grosores de capa correspondientes, con la configuración correspondiente de la placa de campo de cocción, y con una luz láser en la región verde de longitud de onda, se consigue la modificación precisa de la capa metálica mencionada anteriormente sin deterioro en otra capa configurada debajo.

De manera preferida, en este contexto, el rayo láser de la luz láser es generado con una frecuencia de pulso de 110kHz. Asimismo, en este contexto, es especialmente ventajoso que la capa metálica sea modificada a lo largo de líneas que presenten una anchura de línea menor que 500 !-1m, preferiblemente menor que 400 !-1m. La especial precisión de la generación de tales líneas finas y estrechas necesaria en ello, así como una modificación continua completa de la capa metálica de tal modo que la siguiente capa dispuesta debajo de aquella quede descubierta hacia arriba, y ya no esté cubierta mediante material metálico, puede conseguirse con el modus operandi específico, tal y como se ha explicado arriba.

De manera preferida, la longitud de onda de la luz láser es de 532 nm.

A continuación, se explica más detalladamente un ejemplo de realización de la invención por medio de dibujos esquemáticos. Muestran:

Fig. 1 una representación en perspectiva de un ejemplo de

realización de una placa de campo de cocción fabricada según la

invención;

Fig.2 una representación de sección a lo largo de la línea de

corte 11-11 de una placa de campo de cocción con capas

configuradas debajo de ella, antes de un procesamiento con luz

láser; y

Fig.3 la representación de sección según la figura 2 con

procesamiento con luz láser previsto.

En las figuras, los elementos iguales o de igual función son provistos de los mismos símbolos de referencia.

En la figura 1, en una representación en perspectiva, se muestra un campo de cocción 1, el cual presenta una placa de campo de cocción 2, que está realizada de vidrio o vitrocerámica. Sobre un lado superior 3 de la placa de campo de cocción 2, en el ejemplo de realización están configuradas cuatro zonas de cocción 4, 5, 6 Y 7, sobre las cuales son posicionables recipientes de preparación para preparar producto de cocción.

Preferiblemente, el campo de cocción 1 es un campo de cocción por inducción. En este sentido, debajo de la placa de campo de cocción 2, están dispuestos inductores debajo de cada una de las superficies de las zonas de cocción 4 a 7.

A modo de ejemplo, el campo de cocción 1 comprende también un dispositivo de mando 8, el cual está dispuesto, al menos, con componentes parciales en la placa de campo de cocción 2, o bien, es manejable desde el lado superior 3.

En la figura 2, está representada una vista en sección de la placa de campo de cocción 2 a lo largo de la línea de corte 11-11, sin terminar de fabricar. Junto a un lado inferior 9 de...

Reivindicaciones:

1. Procedimiento para fabricar una placa de campo de cocción (2) para

un campo de cocción (1) , en el cual, junto a un lado inferior (9) de la

placa de campo de cocción (2) , es aplicada, al menos, una capa metálica

5 (10) y otra capa (11) a continuación debajo de la capa metálica (10) ,

caracterizado porque, tras aplicarse las capas (10, 11) , la capa metálica

(10) es modificada por secciones mediante luz láser de un rayo láser

(12) , de modo que la otra capa (11) aplicada debajo de la capa metálica

(10) , tras ser modificada la capa metálica (10) , es visible desde un lado

10 superior (3) de la placa de campo de cocción (2) .

2. Procedimiento según la reivindicación 1, caracterizado porque, la otra

capa es una capa de color (11) .

15 3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el

modificar la capa metálica (10) se lleva a cabo tras aplicar

completamente todas las capas (10, 11) junto al lado inferior (9) de la

placa de campo de cocción (2) .

20 4. Procedimiento según una de las reivindicaciones enunciadas

anteriormente, caracterizado porque la luz láser es irradiada incidiendo

sobre el lado superior (3) de la placa de campo de cocción (2) para

modificar la capa metálica (10) , y es irradiada a través de la placa de

campo de cocción (2) .

25

5. Procedimiento según la reivindicación 4, caracterizado porque la luz

láser es focalizada sobre el lado superior (3) .

6. Procedimiento según una de las reivindicaciones enunciadas

30 anteriormente, caracterizado porque la capa metálica (10) es conformada

con un grosor inferior a 130 nm.

7. Procedimiento según una de la reivindicación enunciada anteriormente, caracterizado porque la capa metálica (10) es conformada con un grosor entre 20 nm y 100 nm.

8. Procedimiento según una de las reivindicaciones enunciadas anteriormente, caracterizado porque la otra capa es conformada con un grosor inferior a 250 !-1m.

9. Procedimiento según la reivindicación enunciada anteriormente, caracterizado porque la otra capa es conformada con un grosor entre 100 !-1m y 200 !-1m,

10. Procedimiento según una de las reivindicaciones enunciadas anteriormente, caracterizado porque la luz láser es movida con una velocidad de 2.000 mm/seg.

11. Procedimiento según una de las reivindicaciones enunciadas anteriormente, caracterizado porque la luz láser es generada con una frecuencia de pulso de 110kHz.

12. Procedimiento según una de las reivindicaciones enunciadas anteriormente, caracterizado porque la capa metálica (10) es modificada en líneas, las cuales presentan una anchura de línea inferior a 500 !-1m.

13. Procedimiento según la reivindicación enunciada anteriormente, caracterizado porque la capa metálica (10) es modificada en líneas, las cuales presentan una anchura de línea inferior a 400 !-1m.

14. Procedimiento según una de las reivindicaciones enunciadas anteriormente, caracterizado porque la luz láser es generada con una longitud de onda de 532 nm.

Fig.2

Patentes similares o relacionadas:

Luna transparente, del 1 de Julio de 2020, de SAINT-GOBAIN GLASS FRANCE: Luna transparente que comprende al menos un sustrato transparente y al menos un revestimiento eléctricamente conductivo sobre al menos una superficie […]

Sustrato provisto de un apilamiento con propiedades térmicas y una capa intermedia subestequiométrica, del 24 de Junio de 2020, de SAINT-GOBAIN GLASS FRANCE: Sustrato revestido sobre una cara de un apilamiento de capas delgadas que tienen propiedades de reflexión en la radiación infrarroja y/o solar, y […]

Artículo recubierto que soporta un recubrimiento que incluye una película delgada de nitruro de alta entropía y método para preparar el mismo, del 17 de Junio de 2020, de Guardian Glass, LLC: Un artículo recubierto que comprende un sustrato y un recubrimiento de película delgada formado sobre el mismo, comprendiendo el recubrimiento al menos una capa de […]

Panel de vidrio revestido tratable térmicamente, del 10 de Junio de 2020, de PILKINGTON GROUP LIMITED: Un panel de vidrio revestido tratado termicamente que comprende al menos las siguientes capas en secuencia: un sustrato de vidrio; una capa antirreflectante […]

Panel de vidrio recubierto termotratable, del 10 de Junio de 2020, de PILKINGTON GROUP LIMITED: Un panel de vidrio recubierto que comprende al menos las siguientes capas en secuencia: - un sustrato de vidrio; - una capa antirreflectante inferior, […]

Acristalamiento de baja emisividad, del 3 de Junio de 2020, de AGC GLASS EUROPE: Acristalamiento revestido con un conjunto de finas capas mediante técnicas de deposición bajo vacío ("pulverización catódica") que le confieren propiedades de reflexión […]

Cristal transparente con revestimiento eléctricamente conductor, del 27 de Mayo de 2020, de SAINT-GOBAIN GLASS FRANCE: Cristal transparente que comprende al menos un sustrato transparente y sobre al menos una superficie del sustrato transparente al menos […]

Acristalamiento usado como un elemento constitutivo de un dispositivo de calentamiento, del 29 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Dispositivo de calentamiento que comprende medios de calentamiento y un recinto delimitado por una o varias paredes, del que al menos una […]

Acristalamiento usado como un elemento constitutivo de un dispositivo de calentamiento, del 29 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Dispositivo de calentamiento que comprende medios de calentamiento y un recinto delimitado por una o varias paredes, del que al menos una […]