Procedimiento para fabricar una pieza compuesta mediante soldadura láser por transmisión.

Procedimiento para fabricar una pieza compuesta mediante soldadura láser por transmisión que comprende los pasos de:

a) la disposición plana de una lámina multicapa (2) que presenta una capa de juntura, sobre una pieza dura de materia sintética (1), de tal forma que la capa de juntura queda dispuesta de forma adyacente a la pieza dura de materia sintética (1), comprendiendo la capa de juntura un absorbente para luz láser,

b) la presión de la lámina multicapa (2) contra la pieza dura de materia sintética (1) con una herramienta de presión (4) permeable a la luz láser, y

c) la irradiación de la disposición obtenida en el paso b) con luz láser desde el lado de la lámina multicapa (2).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/005638.

Solicitante: FRESENIUS MEDICAL CARE DEUTSCHLAND GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ELSE-KRONER-STRASSE 1 61352 BAD HOMBURG ALEMANIA.

Inventor/es: WEBER, TOBIAS, KUGELMANN, FRANZ, DR..

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › Rayos láser.

- B32B27/28 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › teniendo copolímeros de resinas sintéticas no completamente cubiertas por los siguientes subgrupos.

PDF original: ES-2479445_T3.pdf

Fragmento de la descripción:

E09777641

DESCRIPCIÓN

Procedimiento para fabricar una pieza compuesta mediante soldadura láser por transmisión.

La presente invención se refiere a un procedimiento de soldadura láser por transmisión para la unión por soldadura de una pieza dura de materia sintética con una lámina multicapa, a una pieza compuesta que se obtiene con este y a una disposición de soldadura de piezas compuestas que se emplea en el procedimiento.

Para la unión geométrica de piezas de moldeo compuestas de materias sintéticas, especialmente de diferentes materias sintéticas, generalmente existen dos posibilidades distintas. Por ejemplo, dos piezas de moldeo pueden unirse entre ellas por unión geométrica mediante procedimientos de encolado o de soldadura.

Entre los procedimientos de soldadura, aparte de la soldadura por infrarrojos (véase por ejemplo el documento WO2005/080067) , últimamente se investiga con especial intensidad la soldadura mediante radiación láser (véase por ejemplo el documento WO 02/092329) .

El principio físico fundamental de un procedimiento de soldadura mediante láser requiere que al menos una parte de la luz láser empleada sea absorbida por el material de al menos una de las dos piezas de moldeo que han de ser unidas entre ellas, al menos en tal medida que se pueda convertir en calor y que, en el punto calentado por la luz láser, el material se vuelva fluido por calentamiento permitiendo una unión íntima con el materia sintética de la segunda pieza de moldeo.

Una forma especial del procedimiento de soldadura por láser, a saber, el procedimiento de soldadura láser por transmisión, tiene la ventaja en comparación con otros procedimientos de soldadura de que permite soldar de forma rápida y racional incluso geometrías complejas de la superficie de juntura. Para la soldadura es necesario que una parte a juntar sea atravesada completamente por el rayo láser, es decir, que no absorba la radiación láser. La segunda parte a juntar o partes de esta tienen que poder absorber la luz láser bajo formación de calor. Habitualmente, la irradiación se realiza desde el lado exterior de una parte a juntar.

Los parámetros que limitan el procedimiento de soldadura son la longitud de ondas de la luz láser empleada y el comportamiento de absorción de la materia sintética con esta longitud de ondas. Especialmente, se usan láseres de diodos de alta potencia con una longitud de ondas de 610 a 840 nanómetros y láseres de cuerpos sólidos Nd:YAG con una longitud de ondas de aproximadamente 1.050 nanómetros o bien en el intervalo de luz visible (400 a 750 nanómetros) o bien en el intervalo infrarrojo. Sin embargo, también pueden usarse láseres de vidrio de CO2 con una longitud de ondas de 11.000 nanómetros, aproximadamente.

Las propiedades de absorción y por tanto el procesamiento de materia sintética difieren mucho en función de la longitud de ondas de la radiación láser empleada. Las inhomogeneidades en la materia sintética, como por ejemplo pigmentos, cargas o agentes de refuerzo, pero también las superestructuras cristalinas en el caso de materia sintética parcialmente cristalizantes dispersan la radiación acoplada y reducen especialmente la profundidad de penetración de la radiación en la materia sintética.

Si un rayo láser incide sobre una pieza de materia sintética que ha de ser calentada, la radiación láser se refleja, se absorbe y se transmite por partes distintas. La disminución de la intensidad de la radiación que penetra en la materia sintética se puede describir en función de la profundidad del material según la llamada ley de Bougour. La intensidad acoplada disminuye de forma exponencial con la profundidad del material.

Surgen problemas especialmente por la descomposición térmica por el calentamiento por radiación de materia sintética, especialmente mediante láseres de CO2. Se debe a la mala termoconductividad de las materias sintéticas, ya que frecuentemente la temperatura superficial de la materia sintética sube rápidamente, existiendo el peligro de una descomposición térmica del material. [Las bases de los procedimientos de soldadura láser están representadas por ejemplo en H. Potente y col., "Laserschweissen von Thermoplasten" (Plastverarbeiter 1995, nº 9. páginas 42 y siguientes) , F. Becker y col., "Trends bei Serienschweissverfahren" en Kunststoffe 87 (1997, pág. 11 y siguientes) así como por H. Puetz y col. en Modern Plastics, (1997, pág. 121 y siguientes) .]

El comportamiento de absorción y por tanto también la transmisión de un polímero o una materia sintética transparentes al láser a una longitud de ondas determinada, puede ser controlado por ejemplo por la adición de absorbentes. Estos absorbentes son por ejemplo el hollín así como colorantes especiales desarrollados en los últimos años.

Una serie de colorantes que permiten un comportamiento de absorción controlable de este tipo están disponibles en los comercios y fueron desarrollados especialmente para añadirse a mezclas polimeras para permitir una unión por soldadura láser con longitudes de ondas definidas. Para ello, se ofrecen también los colorantes dados a conocer en I.A. Jones y col. "Use of infrared dyes for Transmission Laser Welding of Plastics" (Tech 2000 Conference

E09777641

Proceedings, pág. 1166 y siguientes) .

Generalmente, existen diversas posibilidades de incorporar los absorbentes antes citados en las partes a juntar que se han de unir por soldadura, por ejemplo, en una lámina y en una pieza dura de materia sintética.

Como primera posibilidad, el absorbente se añade a la pieza dura de materia sintética. Durante la unión por soldadura, el rayo láser se dirige desde el lado de la lámina hacia la disposición formada por la lámina y la pieza dura de materia sintética. Durante ello, el láser atraviesa la lámina permeable a la luz láser y después incide en la pieza dura de materia sintética. La pieza dura de materia sintética contiene el absorbente y bajo formación de calor establece una unión por soldadura con la lámina. Por la presencia del absorbente en la pieza dura de materia sintética, sin embargo, resultan las siguientes desventajas. El absorbente ha de mezclarse con la pieza dura de materia sintética durante la fabricación de la pieza dura de materia sintética, y en el caso de piezas duras de materia sintética más grandes y/o conformadas de forma compleja ha de usarse una gran cantidad de absorbente, y el absorbente eventualmente queda distribuido de forma inhomogénea en la pieza dura de materia sintética, en función del procedimiento para la fabricación de la pieza dura de materia sintética, en cuyo caso durante la soldadura resultan diferentes temperaturas de soldadura y, por consiguiente, diferentes calidades de material.

Otra posibilidad consiste en aplicar el absorbente como recubrimiento funcional entre la pieza dura de materia sintética y la lámina, por ejemplo con un procedimiento de impresión. También en este caso puede surgir el problema de que el absorbente quede aplicado de forma inhomogénea por el procedimiento de impresión. Además, las capas impresas son sensibles y pueden dañarse durante un proceso de producción. Ambas cosas pueden conducir a diferentes calidades de material a causa de soldaduras inhomogéneas resultantes.

Alternativamente, el absorbente también puede mezclarse con la lámina, para producir la temperatura de soldadura necesaria durante la soladura láser por transmisión. Existe el problema de que el absorbente que está distribuido homogéneamente en la lámina genera calor en todos los puntos de la zona de transmisión de radiación. Por lo tanto, el calentamiento y la "fusión" de la lámina no sólo se producen en la zona de juntura de la lámina, sino también en el lado opuesto de la lámina que se aplica a presión con una herramienta de presión, lo que puede conducir a que la lámina se quede adherida a la herramienta de presión. Dado que la lámina se funde por toda su sección transversal de radiación, además ya no existe la estabilidad de forma de la lámina, lo que puede conducir a que se vuelva más delgada la lámina que, dado el caso, yace sobre la pieza dura de materia sintética bajo tensión de tracción. Por ello, además, se pueden deshilachar las zonas de soldadura y conducir a una soldadura de peor calidad. Dado a que el absorbente está distribuido de forma homogénea en la lámina existe también el problema de que la formación de calor por el rayo láser puede resultar demasiado fuerte pudiendo producirse agujeros por quemadura. Los problemas antes... [Seguir leyendo]

Reivindicaciones:

E09777641

1. Procedimiento para fabricar una pieza compuesta mediante soldadura láser por transmisión que comprende los pasos de:

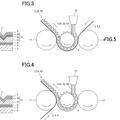

a) la disposición plana de una lámina multicapa (2) que presenta una capa de juntura, sobre una pieza dura de materia sintética (1) , de tal forma que la capa de juntura queda dispuesta de forma adyacente a la pieza dura de materia sintética (1) , comprendiendo la capa de juntura un absorbente para luz láser, b) la presión de la lámina multicapa (2) contra la pieza dura de materia sintética (1) con una herramienta de presión (4) permeable a la luz láser, y c) la irradiación de la disposición obtenida en el paso b) con luz láser desde el lado de la lámina multicapa (2) .

2. Procedimiento según la reivindicación 1 que comprende entre los pasos a) y b) además el paso de la disposición plana de una pieza de materia sintética (3) elástica blanda entre la lámina multicapa (2) y la herramienta de presión (4) , de tal forma que en el paso b) , la lámina multicapa (2) se presiona mediante la herramienta de presión (4) sobre la pieza dura de materia sintética (1) por medio de la pieza de materia sintética (3) elástica blanda.

3. Procedimiento según la reivindicación 2, en el que la pieza de materia sintética (3) está fabricada a partir de caucho de silicona.

4. Procedimiento según una de las reivindicaciones 1 a 3, en el que la herramienta de presión (4) es una placa de vidrio permeable a la luz láser.

5. Procedimiento según una de las reivindicaciones 1 a 4, en el que el procedimiento se realiza bajo gas protector.

6. Pieza compuesta que comprende una pieza dura de materia sintética (1) y una lámina multicapa (2) , en la que la lámina multicapa (2) presenta una capa de juntura que contiene un absorbente para luz láser, y en la que la lámina multicapa (2) está unida de forma plana con la pieza dura de materia sintética (1) , de tal forma que la capa de juntura yace sobre la pieza dura de materia sintética (1) , presentando la capa de juntura un espesor de 10 a 100 μm.

7. Pieza compuesta según la reivindicación 6, en la que la pieza dura de materia sintética (1) está fabricada a partir de una materia sintética seleccionada de entre el grupo constituido por polietileno, polipropileno, poliisopreno y sus mezclas y copolímeros, PET así como policarbonatos.

8. Pieza compuesta según la reivindicación 6 ó 7, en la que la capa de juntura de la lámina multicapa (2) está fabricada a partir de un material seleccionado de entre el grupo constituido por polipropileno, polietileno, poliisopreno, copolímeros en bloque de estireno, sus mezclas así como copolímeros de los mismos.

9. Pieza compuesta según una de las reivindicaciones 6 a 8, en la que las capas de la lámina multicapa (2) distintas a la capa de juntura están fabricadas a partir de uno o varios materiales de entre la poliamida y el tereftalato de polietileno.

10. Pieza compuesta según una de las reivindicaciones 6 a 9, en la que el absorbente para luz láser está seleccionado de entre los absorbentes de infrarrojos que absorben radiación infrarroja del intervalo de 770 a 1.000 nm.

11. Pieza compuesta según una de las reivindicaciones 6 a 10, en la que el absorbente para luz láser está presente en la capa de juntura en una cantidad de 50 a 100 ppm, con respecto al peso de la capa de juntura.

12. Disposición de soldadura de piezas compuestas para fabricar una pieza compuesta según una de las reivindicaciones 6 a 11, que comprende una pieza dura de materia sintética (1) , una lámina multicapa (2) que presenta una capa de juntura, estando dispuesta la lámina multicapa (2) de forma plana sobre la pieza dura de materia sintética (1) de tal forma que la capa de juntura yace sobre la pieza dura de materia sintética (1) , conteniendo la capa de juntura un absorbente para luz láser, y una herramienta de presión (4) permeable a la luz láser, dispuesta sobre la lámina multicapa (2) .

13. Disposición de soldadura de piezas compuestas según la reivindicación 12, en la que entre la lámina multicapa

(2) y la herramienta de presión (4) está dispuesta de forma plana una pieza de materia sintética (3) elástica blanda.

14. Disposición de soldadura de piezas compuestas según la reivindicación 13, en la que la pieza de materia sintética (3) elástica blanda está fabricada a partir de caucho de silicona.

E09777641

15. Disposición de soldadura de piezas compuestas según una de las reivindicaciones 12 a 14, en la que la herramienta de presión (4) es una placa de vidrio permeable a la luz láser.

16. Disposición de soldadura de piezas compuestas según una de las reivindicaciones 12 a 15, en la que la lámina multicapa presenta una estructura estampada.

Patentes similares o relacionadas:

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Película multicapa termocontráctil, del 8 de Julio de 2020, de KUREHA CORPORATION: Una película multicapa termocontráctil para su llenado con contenido, comprendiendo la película: una capa de superficie exterior (A) que comprende una resina […]

Producto textil compuesto, del 1 de Julio de 2020, de YIE-CHENG TEXTILE TECHNOLOGY CO., LTD: Un producto textil compuesto, que comprende: una capa textil de poliamida; y una película de poliamida unida a la capa textil de poliamida, […]

Película laminada que comprende copolímero de etileno, del 3 de Junio de 2020, de BOREALIS AG: Una composicion de polimero para una capa de pelicula, que comprende (A) 10 a 50 % en peso de un copolimero de etileno con unidades que […]

Materiales de envasado de control de la humedad, del 20 de Mayo de 2020, de PHILIP MORRIS PRODUCTS S.A.: Un envase interno para artículos para fumar que comprende: un material de envasado flexible multicapas que comprende: una capa […]

Película multicapa que incluye capa de barrera al olor que tiene propiedades de amortiguación de sonido, del 13 de Mayo de 2020, de HOLLISTER INCORPORATED: Una película multicapa que comprende una capa de barrera al olor que tiene propiedades de amortiguación de sonido, donde la capa de barrera al […]

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]