Procedimiento para fabricar un panel insonorizador para aeronaves.

Procedimiento para fabricar un panel compuesto insonorizador que comprende en secuencia las siguientesetapas:

a) laminar una lámina frontal;

b) montar una lámina de estructura en nido de abeja intermedia sobre la lámina frontal;

c) laminar una lámina trasera,

d) polimerizar tal panel montado, co-curando el panel compuesto montado completamente;

e) perforar de manera acústica la lámina frontal,

f) desbarbar el panel montado,

g) fijar el panel a una parte de la aeronave.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08157673.

Solicitante: ALENIA AERMACCHI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA ING. PAOLO FORESIO 1 21040 VENEGONO SUPERIORE (VA) ITALIA.

Inventor/es: MIDALI,ALBERTO, ALIVERTI,MAURO, ROCCATI,MAURO, FERRANTE,PIER GIORGIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B3/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 3/00 Productos estratificados caracterizados esencialmente por el hecho de que una de las capas tiene discontinuidades o rugosidades externas o internas, o bien que una de las capas es de forma no plana (capas de fibras o filamentos B32B 5/02; capas de partículas B32B 5/16; capas de estructura esponjosa B32B 5/18 ); Productos estratificados caracterizados esencialmente por particularidades de forma (B32B 1/00 tiene prioridad). › caracterizados por una capa de alveolos dispuestos regularmente, bien formando un cuerpo único en un todo, bien estructurados individualmente o por ensamblado de bandas independientes, p. ej. estructuras en nidos de abejas.

- B32B37/14 B32B […] › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › caracterizados por las propiedades de las capas.

- B32B38/04 B32B […] › B32B 38/00 Operaciones auxiliares relacionadas con los procesos de estratificación. › Punzonado, corte o perforación.

- F02C7/045 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02C PLANTAS MOTRICES DE TURBINAS DE GAS; TOMAS DE AIRE PARA PLANTAS DE PROPULSION A REACCION; CONTROL DE LA ALIMENTACION DE COMBUSTIBLE EN PLANTAS DE PROPULSION A REACCION QUE CONSUMEN AIRE (estructura de turbinas F01D; plantas de propulsión a reacción F02K; estructura de compresores o ventiladores F04; aparatos de combustión en los que la combustión tiene lugar en un lecho fluidizado de combustible u otras partículas F23C 10/00; elaboración de productos de combustión a alta presión o gran velocidad F23R; utilización de turbinas de gas en plantas de refrigeración por compresión F25B 11/00; utilización de turbinas de gas en vehículos, véanse las clases apropiadas relativas a vehículos). › F02C 7/00 Características, partes constitutivas, detalles o accesorios, no cubiertos por, o con un interés distinto que, los grupos F02C 1/00 - F02C 6/00; Tomas de aire para plantas motrices de propulsión a reacción (control F02C 9/00). › que están provistas para eliminar el ruido.

PDF original: ES-2398140_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar un panel insonorizador para aeronaves La presente invención se refiere a un procedimiento para fabricar un panel insonorizador para aeronaves.

En particular, la presente invención se refiere a un procedimiento para fabricar un panel insonorizador que va a fijarse en las estructuras de góndolas de motor u otros sistemas críticos de aeronaves que requieren paneles acústicos. Por ejemplo, tales paneles pueden instalarse dentro de las entradas de aire y tuberías de derivación de góndolas de motor de aeronaves.

Los paneles acústicos se instalan dentro de las góndolas de motor para la reducción del ruido generado por el sistema de propulsión. Tales paneles están diseñados para ofrecer la impedancia acústica más próxima posible a un valor ideal calculado, para obtener la máxima reducción de ruido posible. La impedancia ideal varía dependiendo del espectro de nivel de ruido relevante y del campo de flujo en la tubería de entrada de aire y por tanto depende del estado de funcionamiento del motor.

Los paneles acústicos usados actualmente están hechos de una capa resistente permeable frontal (denominada lámina de revestimiento) pegada sobre una estructura en nido de abeja sellada mediante una capa trasera impermeable (denominada lámina de soporte) .

Se proporcionan también otros tipos de paneles en el mercado con otras capas adicionales de material impermeable resistente y material estructurado en nido de abeja generando por tanto paneles de múltiples capas. La lámina de revestimiento puede ser de tipo perforado, microperforado o lineal.

La lámina de revestimiento perforada comprende una lámina perforada con perforaciones de un diámetro definido, separadas de tal manera que se obtiene la porosidad deseada. La resistencia acústica de este tipo de láminas de revestimiento depende considerablemente de los números de Mach del flujo de aire oblicuo y del nivel de presión acústica. La sensibilidad al número de Mach y el nivel de presión acústica se reduce de manera proporcional al diámetro de los orificios, hasta valores típicos de las láminas de revestimiento lineales.

Las láminas de revestimiento lineales en cambio consisten en una red resistente pegada sobre una superficie de alta porosidad (normalmente con un área abierta>30%) . Estas estructuras tienen una resistencia relativamente alta con respecto al nivel de ruido relevante. Además, la sensibilidad de la lámina resistente al número de Mach y el nivel de presión acústica principal es mucho menor que los ofrecidos por las láminas superiores perforadas.

El procedimiento de fabricación para realizar láminas de revestimiento perforadas hechas de material de fibra de carbono compuesto para tuberías en las góndolas de motor de tipo conocido, requieren fabricación a través de polimerización de la lámina y por tanto su perforación.

La perforación de la lámina puede obtenerse mediante troquelado, perforación mecánica o perforación láser. Alternativamente, la perforación puede realizarse mediante pulido con chorro de arena o a través de una matriz con puntas.

La construcción del panel se realiza tanto fabricando la lámina trasera separadamente y a continuación pegando el montaje completo (lámina de revestimiento de estructura en nido de abeja y lámina de soporte) , como co-curando la lámina de revestimiento de estructura en nido de abeja perforada y la lámina trasera.

En caso de que se usen láminas resistentes adicionales, se realizan y se pegan sobre estructuras en nido de abeja adyacentes o, alternativamente, tales láminas pueden insertarse en cada celda de la estructura en nido de abeja.

El procedimiento de fabricación requiere que la perforación del panel de revestimiento se produzca antes del montaje global del propio panel. Además, los diversos componentes del propio panel se polimerizan por separado en un horno y en particular la lámina de revestimiento se polimeriza por separado para poder proceder a su perforación acústica de manera más controlada. El procedimiento convencional global requiere las siguientes etapas de manera sucesiva:

1. laminar la lámina de revestimiento;

2. polimerizar la lámina de revestimiento;

3. perforar de manera acústica la lámina de revestimiento;

4. laminar la lámina de soporte;

5. polimerizar la lámina de soporte;

6. laminar el adhesivo en el lado de la lámina de revestimiento;

7. reticular el adhesivo;

8. montar la estructura en nido de abeja sobre la lámina de revestimiento;

9. laminar el adhesivo en el lado de la lámina de soporte;

10. montar la capa trasera sobre el par estructura en nido de abeja - lámina de revestimiento;

11. polimerizar el panel montado;

12. desbarbar el panel.

Se conoce también un método descrito en la patente US 4759513, en el que el panel se fija a la parte de aeronave, en la que se situará, antes de la etapa de polimerización del panel.

Con respecto al procedimiento de fabricación de los paneles mencionados anteriormente, la presente invención reduce el número de ciclos en la autoclave requeridos para fabricar la lámina de revestimiento y la lámina de soporte, lo que conduce por tanto a una reducción sustancial de tiempo en cuanto a los periodos de ciclo de fabricación.

La invención comprende el co-curado de un panel acústico montado completamente.

Un aspecto de la presente invención se refiere a un procedimiento de fabricación de un panel insonorizador para aeronaves según las características de la reivindicación 1 adjunta.

Se describen características adicionales del procedimiento en las reivindicaciones dependientes adjuntas.

Los objetivos y ventajas adicionales de la presente invención quedararán claros a partir de la descripción posterior y los dibujos adjuntos, proporcionados únicamente para fines de ejemplificación y no limitativos, en los que:

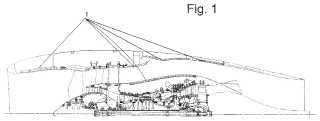

• la figura 1 ilustra una parte de una góndola de motor de una aeronave que porta paneles insonorizadores realizados según el método de la presente invención;

• la figura 2a ilustra una primera realización del panel insonorizador fabricado según el método de la presente invención;

• la figura 2b ilustra una segunda realización del panel insonorizador fabricado según el método de la presente invención

• la figura 2c ilustra una tercera realización del panel insonorizador fabricado según el método de la presente invención.

Con referencia a las figuras mencionadas anteriormente, el panel 1 insonorizador ilustrado comprende una lámina 2 de revestimiento perforada, una lámina 3 intermedia que incluye una estructura en nido de abeja y una lámina 4 de soporte impermeable.

Además, tal panel puede comprender, en la lámina intermedia, al menos un septo 5 poroso pegado entre dos estructuras 31 y 32 en nido de abeja adyacentes.

En otra realización, un septo 6 poroso se inserta directamente en las celdas de una única estructura 33 en nido de abeja.

El procedimiento de fabricación según la presente invención que conduce a la fabricación de los paneles mencionados anteriormente se proporciona básicamente para las siguientes etapas:

1. laminar la lámina de revestimiento hecha de material plástico;

2. laminar una lámina adhesiva colocada sobre la lámina de revestimiento;

3. montar la lámina intermedia de estructura en nido de abeja sobre la lámina de revestimiento;

4. laminar una lámina adhesiva;

5. laminar la lámina de soporte hecha de material plástico;

6. polimerizar el panel montado;

7. perforar de manera acústica la lámina de revestimiento;

8. desbarbar el panel.

La lámina de revestimiento del panel está hecha preferiblemente de material compuesto, normalmente pero no necesariamente está hecha de una matriz de resina epoxídica con refuerzo de fibra de carbono. Una capa de acabado puede añadirse como primera lámina de laminación.

La cara de soporte del panel está hecha preferiblemente de material compuesto, normalmente pero no necesariamente está hecha de una matriz de resina epoxídica con refuerzo de fibra de carbono.

El adhesivo que asocia la lámina de revestimiento y la lámina de soporte a la lámina intermedia de tipo de estructura en nido de abeja es preferiblemente un adhesivo, normalmente pero no necesariamente a base de resina epoxídica. Con algunos tipos de material compuesto la película de resina puede omitirse.

Por tanto, la lámina de revestimiento completa del panel se perfora mecánicamente por medio de un husillo de perforación de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar un panel compuesto insonorizador que comprende en secuencia las siguientes etapas: a) laminar una lámina frontal; b) montar una lámina de estructura en nido de abeja intermedia sobre la lámina frontal; c) laminar una lámina trasera, d) polimerizar tal panel montado, co-curando el panel compuesto montado completamente; e) perforar de manera acústica la lámina frontal,

f) desbarbar el panel montado, g) fijar el panel a una parte de la aeronave;

2. Procedimiento según la reivindicación 1, que puede comprender la etapa de pegar una película de acabado en superficie sobre tal lámina frontal perforada.

3. Procedimiento según la reivindicación 1, que comprende además la etapa de laminar una lámina adhesiva colocada entre la lámina de estructura en nido de abeja y la trasera.

4. Procedimiento según la reivindicación 1, que comprende además la laminación de una lámina adhesiva colocada sobre la lámina frontal.

5. Procedimiento según la reivindicación 1, que comprende además las etapas de laminar una lámina adhesiva colocada entre la lámina de estructura en nido de abeja y la trasera y una lámina adhesiva colocada sobre la lámina frontal.

Patentes similares o relacionadas:

Material moldeado de gran tamaño y peso ligero y procedimiento de fabricación del mismo, del 17 de Junio de 2020, de OrganoClick AB: Material curvado con forma tridimensional de gran tamaño y peso ligero que comprende: un armazón exterior de pasta de pulpa moldeada y un espaciador […]

Núcleo de plegado de una sola capa, del 20 de Mayo de 2020, de Pietsch, Karsten: Procedimiento para la producción de un núcleo de plegado para una estructura ligera, en el que en una primera etapa […]

Placa alveolar de paredes múltiples que comprende partículas de vídrio, del 8 de Abril de 2020, de ADEXSI: Placa alveolar de paredes múltiples hecha de material transparente o translúcido, que incluye al menos dos paredes exteriores longitudinales substancialmente […]

Placa sándwich reforzada en la región de borde, elemento de refuerzo y procedimiento para la producción de una placa sándwich reforzada en la región de borde, del 15 de Enero de 2020, de HOMAG GmbH: Placa sándwich con al menos dos capas de revestimiento externas, al menos una cinta de recubrimiento de superficies estrechas unida a una superficie […]

Método para aplicar un elemento de banda de canto a un panel ligero, del 12 de Diciembre de 2019, de Samec S.p.A: Un método para aplicar un elemento de banda de borde (B) a una porción de borde de un panel ligero provisto de una primera capa exterior (101, […]

Composición de resina epoxídica, material preimpregnado, material compuesto reforzado con fibra de carbono y métodos de fabricación para los mismos, del 11 de Diciembre de 2019, de TOHO TENAX CO., LTD: Composición de resina epoxídica, que comprende al menos: componente [A]; de 3 a 20 partes en masa de componente [B] con respecto a 100 partes en masa del componente […]

Subestructuras eficientes, del 4 de Diciembre de 2019, de THE BOEING COMPANY: Un componente que comprende: una parte que comprende una estructura similar a un panal , dicha parte formada de al menos un material […]

Estructura de absorción de energía para atenuar la energía transmitida por una fuente de energía, del 20 de Noviembre de 2019, de AIRBUS OPERATIONS, S.L: Estructura de absorción de energía para atenuar la energía recibida de una fuente de energía que comprende una estructura deformable formada […]