Procedimiento para fabricar un molde de vulcanización de neumático.

Un procedimiento para fabricar un molde (10, 20, 30) de vulcanización de neumático,

que comprendefabricar al menos parte de un elemento de molde (12k) para una parte de banda de rodadura del neumático de unmiembro sinterizado y un elemento de molde (13k) para las partes de acoplamiento (13a) del molde fuera de unmiembro que tiene menos poros que el miembro sinterizado o sin poros con el fin de proporcionar una distribuciónde densidades al molde,

en el que parte o la totalidad del molde de vulcanización de neumático se fabrica mediante un método desinterización de polvo en el que polvo sinterizable es calentado y sinterizado por medios de calentamiento localespara formar capas y se proporciona una distribución de densidades al cuerpo sinterizado,en el que el polvo se calienta y sinteriza aplicando un rayo láser y se proporciona una distribución de densidades alcuerpo sinterizado controlando la potencia del rayo láser, o el polvo es calentado y sinterizado aplicando un rayoláser, y se proporciona una distribución de densidades al cuerpo sinterizado controlando el tiempo de exposición delrayo láser, y

en el que la porosidad del cuerpo sinterizado se cambia variando el tamaño del polvo cuando se calienta y sinterizael polvo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/014005.

Solicitante: KABUSHIKI KAISHA BRIDGESTONE.

Nacionalidad solicitante: Japón.

Dirección: 10-1, KYOBASHI 1-CHOME CHUO-KU, TOKYO 104-8340 JAPON.

Inventor/es: IWAMOTO,GYOUEI C/O KABUSHIKI KAISHA BRIDGESTONE, KATA,TAKEHIRO C/O KABUSHIKI KAISHA BRIDGESTONE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/105 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando una corriente eléctrica, radiación láser o plasma (B22F 3/11 tiene prioridad).

- B29C33/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldes o núcleos; Detalles o accesorios para ellos.

- B29C33/38 B29C […] › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › caracterizados por el material o el procedimiento de fabricación (B29C 33/44 tiene prioridad).

- B29C35/02 B29C […] › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

PDF original: ES-2402660_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar un molde de vulcanización de neumático

Antecedentes de la invención Campo de la Invención La presente invención se refiere a un molde para vulcanizar un neumático y moldear un neumático y un procedimiento para fabricar el mismo.

Descripción de la técnica anterior

Para formar un neumático, se usa un molde de vulcanización en el que se aplica presión al interior del neumático verde moldeado para contacto de presión de la superficie exterior del anterior neumático verde con la pared interior del molde calentado con el fin de vulcanizar el caucho crudo por medio de calor y presión.

El anterior molde de vulcanización es un molde de tipo completo que es colado o moldeado para un neumático integralmente completo, o un molde de tipo dividido 50 que consiste en una pluralidad de moldes 54 en forma de sector, cada uno de los cuales comprende un molde 51 de corona que tiene una forma de sección correspondiente a una parte de corona de neumático y moldes laterales 52 montados en un portador 53, todos los cuales están interconectados en un bucle como se muestra en las figuras 11 (a) y 11 (b) . Se emplea en grandes cantidades un molde de neumático 60 del tipo de piezas que consiste en una pluralidad de moldes 65 en forma de sector, cada uno de los cuales comprende moldes superior e inferior 61 y 62 y piezas 64 fijadas a un portador 63, dispuestos en un bucle en la dirección circunferencial de un neumático, como se muestra en las figuras 12 (a) y 12 (b) . La anterior pieza 64 es generalmente colada por medio de un método de colada en matriz, en el cual se vierte un metal fundido en un molde metálico a una temperatura elevada y una presión elevada para ser colado para cada paso de un modelo de banda de rodadura y estas piezas se combinan conjuntamente de acuerdo con la variación de paso y son montadas en el anterior portador 63.

En general, para descargar aire en el interior de un molde o un gas generado por vulcanización al exterior del molde, se forma en el molde de corona anterior 51 y en la pieza 64, un sangrador de aire a través del orificio llamado “orificio de ventilación”, o un orificio o poro que tiene un diámetro muy pequeño tal como un conducto de ventilación o evacuación de aire para gasificación. Sin embargo, un material de caucho fluye hacia el interior del orificio de ventilación anterior en el momento de vulcanizar y moldear un neumático de manera que se forma una proyección de caucho denominada “vómito” sobre la superficie de un neumático producto o acabado. Por lo tanto, se requiere después del moldeo el trabajo de eliminar el vómito.

En el método en el cual se forma el conducto de ventilación o evacuación de aire, como el conducto anterior de ventilación o evacuación de aire es de pequeño tamaño y existe alrededor del mismo un saliente superficial que tiene una forma compleja, es difícil formar un orificio o poro que tenga un diámetro deseado. Por ejemplo, en el caso de fresado, como la anchura de la hendidura que se ha de formar es muy pequeña, son limitadas la resistencia de la cuchilla de corte y la profundidad de tratamiento y el tiempo de tratamiento resulta muy largo. En el caso de tratamiento de la descarga, es necesaria la fabricación de un electrodo, y la profundidad de tratamiento es limitada debido a limitaciones tales como la eliminación de polvo de corte y a la curvatura del electrodo. Es concebible el tratamiento con rayo láser haciendo uso de un láser tal como láser de CO2 o láser de YAG, pero la profundidad de tratamiento es limitada debido a la distancia de enfoque de un rayo láser cuando la anchura de una ranura es de 0, 1 mm o menor.

Puesto que el tamaño del anterior conducto de ventilación o de evacuación de aire está limitado en uso por una herramienta, no se puede formar con gran exactitud un orificio o poro muy pequeño. Como consecuencia, un material de caucho que resulta un fluido debido al calor de vulcanización, en el momento de moldear una cubierta entra en el anterior orificio o poro y se forman un gran número de vómitos en la superficie del neumático vulcanizado, perjudicando con ello la apariencia del neumático, o se produce obstrucción debido a los cortes de los vómitos en el molde de vulcanización.

Para enfrentarse a esto, se ha propuesto un procedimiento para fabricar directamente un molde de vulcanización de neumático usando la imagen en 3-D de un neumático que se ha de fabricar sin utilizar una herramienta (por ejemplo, se hace referencia al documento JP-A 10-244540) (el término “JP-A”, según se utiliza en esta memoria, significa “solicitud de patente Japonesa publicada, no examinada”) . En este método, un molde de vulcanización de neumático se fabrica mediante un método de sinterización de polvo en el que se calienta y sinteriza polvo sinterizable de un material metálico o material a base de cerámica por medio de calentamiento para formar un estratificado de capas como al menos parte o la totalidad del molde. El aparato usado en este método es, por ejemplo, un aparato 70 de sinterización por láser, comercializado por EOS Co., Ltd. o por 3D Sistemas (de los Estados Unidos) , como se muestra en la figura 13. En este aparato 70, se almacenan partículas de polvo 72 que tienen un tamaño medio de partícula de 30 a 100lm en la anterior Gámara de contención 71, siendo una placa de elevación 73, sit uada en la anterior cámara de contención 71, movida hacia arriba en una magnitud predeterminada para extraer una capa de polvo 72L que tiene un espesor de 0, 2 a 0, 5 mm, y esta capa 72L es transferida a una cámara de recogida 75, instalada cerca de la cámara de contención 71, por medio de una hoja de espátula 74 de distribución, y calentada y sinterizada por un rayo láser 76z desde un aparato de láser 76 como medios de calentamiento locales, de manera que se forma un cuerpo sinterizado estratificado.

La dirección de un espejo 78 para controlar la trayectoria óptica del rayo láser 76z es controlada por una controlador electrónico 77 basado en el dibujo de un neumático CAD previamente almacenado, siendo escaneada la anterior capa de polvo 72L con el anterior rayo de 76z para ser sinterizada dentro del espacio cuyo límite es fijado a un contorno predeterminado de manera que se forma cada capa del cuerpo sinterizado estratificado que tiene el anterior contorno predeterminado. Repitiendo esta operación, se puede fabricar un molde de vulcanización de neumático compuesto de un cuerpo sinterizado estratificado que tiene un fino saliente o un orificio o poro de diámetro extremadamente pequeño, tal como un conducto de ventilación o evacuación de aire que ha sido difícil de fabricar a máquina.

Se requiere resistencia suficientemente elevada para tolerar las anteriores condiciones de vulcanización para el molde de vulcanización de neumático debido a que una pluralidad de moldes en forma de sector son apretadamente asegurados a una elevada presión en el momento del moldeo.

Aunque se puede obtener un miembro que tiene una forma compleja en un molde de vulcanización de neumático fabricado por el método anterior de sinterización de polvo, como la porción sinterizada es porosa, tiene una densidad inferior a la de un molde de tipo colado convencional y no puede obtener la resistencia suficientemente elevada requerida para un molde de vulcanización de neumático.

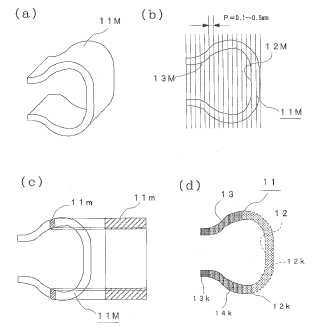

Entretanto, cuando el molde de vulcanización de neumático anterior es fabricado mediante colada, tratamiento mecánico o una combinación de colada y tratamiento mecánico, el número de operaciones de tratamiento es grande y la resistencia de un molde de vulcanización de neumático 80 es uniforme, como se muestra en la figura 14 (a) , ya que se usa el mismo material, haciendo con ello difícil proporcionar elevada resistencia sólo a una porción deseada. Por lo tanto, para garantizar la resistencia requerida, se debe aumentar la resistencia de todo el molde de neumático, con la consecuencia de una gran cantidad de desperdicio.

Como se muestra en la figura 14 (b) , se usa una estructura híbrida de un material de resistencia elevada, tal como hierro, en las partes de acoplamiento 81 del molde de vulcanización de neumático 80 y se usa aluminio en otras partes que incluyen una parte de corona 82 de neumático en consideración al peso y conductividad de calor. Sin embargo, esto aumenta más el número de operaciones de tratamiento y eleva los costes.

Es un objeto de la presente invención, que ha sido desarrollada a la vista de los anteriores problemas de la técnica anterior, proporcionar un procedimiento para fabricar eficientemente un molde de vulcanización de neumático que tenga resistencia y durabilidad suficientemente elevadas,... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para fabricar un molde (10, 20, 30) de vulcanización de neumático, que comprende fabricar al menos parte de un elemento de molde (12k) para una parte de banda de rodadura del neumático de un miembro sinterizado y un elemento de molde (13k) para las partes de acoplamiento (13a) del molde fuera de un miembro que tiene menos poros que el miembro sinterizado o sin poros con el fin de proporcionar una distribución de densidades al molde,

en el que parte o la totalidad del molde de vulcanización de neumático se fabrica mediante un método de sinterización de polvo en el que polvo sinterizable es calentado y sinterizado por medios de calentamiento locales para formar capas y se proporciona una distribución de densidades al cuerpo sinterizado,

en el que el polvo se calienta y sinteriza aplicando un rayo láser y se proporciona una distribución de densidades al cuerpo sinterizado controlando la potencia del rayo láser, o el polvo es calentado y sinterizado aplicando un rayo láser, y se proporciona una distribución de densidades al cuerpo sinterizado controlando el tiempo de exposición del rayo láser, y

en el que la porosidad del cuerpo sinterizado se cambia variando el tamaño del polvo cuando se calienta y sinteriza el polvo.

2. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con la reivindicación 1, en el que el polvo es polvo de metal o de aleación.

3. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con la reivindicación 2, en el que el polvo es polvo de aluminio.

4. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con cualquiera de las reivindicaciones 1 a 3, en el que el molde de vulcanización de neumático es un molde de neumático del tipo de piezas que comprende una pluralidad de piezas (15) para formar un modelo de banda de rodadura en un lado en contacto con la parte de formación de banda de rodadura de un neumático, y algunas o todas las piezas se fabrican por medio del método de sinterización de polvo.

5. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con la reivindicación 4, en el que la pluralidad de piezas son fabricadas integralmente por medio del método de sinterización de polvo, y se forma una hendidura (16a, 16b) de sangrado de aire en el límite entre piezas adyacentes debilitando u omitiendo la aplicación del rayo láser al polvo en una zona predeterminada entre las piezas.

6. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con la reivindicación 4, en el que cada una de las piezas se fabrica mediante el método de sinterización de polvo, y se forma una hendidura de sangrado de aire en superficies (15a, 15b) de división de piezas debilitando u omitiendo la aplicación de un rayo láser al menos a algo o a todo el polvo en contacto con las superficies de división de piezas de la pieza.

7. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con la reivindicación 4, en el que un elemento de molde (24m) dispuesto alrededor del saliente de al menos una parte de corona del neumático se fabrica por medio del método de sinterización de polvo y el elemento de molde compuesto de este cuerpo sinterizado se ensambla con un cuerpo o pieza de molde fabricado separadamente.

8. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con la reivindicación 7, en el que el elemento de molde que está hecho por el método de sinterización de polvo, se fija en un molde para colar el cuerpo de molde o la pieza y se ensambla con el cuerpo o pieza de en el momento de la colada.

9. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con la reivindicación 7, en el que el elemento de molde, que está hecho mediante el método de sinterización de polvo, se entierra en el cuerpo o pieza de molde colado separadamente.

10. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con cualquiera de las reivindicaciones 1 a 9, en el que, para fabricar al menos parte o la totalidad del molde o al menos alguna o todas las piezas por medio del método de sinterización de polvo en el que se calienta y sinteriza polvo sinterizable para formar capas, se usa un neumático CAD en 3-D para crear un modelo del neumático, se crean modelos de estratificación dividiendo este modelo con planos paralelos que tienen un ángulo predeterminado, y el polvo se calienta y sinteriza para cada capa basándose en los modelos de estratificación.

11. El procedimiento para fabricar un molde de vulcanización de neumático de acuerdo con la reivindicación 10, en el que el paso de estratificación es de 0, 1 a 0, 5 mm.

Patentes similares o relacionadas:

Procedimiento y dispositivo de sobremoldeo por inyección, del 15 de Julio de 2020, de AISAPACK HOLDING SA: Dispositivo de sobremoldeo por inyección que comprende al menos una mesa rotativa en montaje revólver en la que van embarcados moldes refrigerados, comprendiendo […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Tambor de conformación de alimentos, del 27 de Mayo de 2020, de GEA Food Solutions Bakel B.V: Tambor de conformación de alimentos que comprende múltiples filas de cavidades porosas para producto, comprendiendo cada fila una […]

Sistema de sellado para plásticos fundidos, del 6 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Sistema de sellado que comprende: - por lo menos un cuerpo macho que presenta una superficie externa; - por lo menos un cuerpo […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

Un molde de producción de una pala de rotor que comprende una vía de escape, del 2 de Octubre de 2019, de Senvion GmbH: Molde de producción para una pala de rotor de una turbina eólica con dos semicáscaras de moldeo , que están dispuestas al menos temporalmente […]

Método de fabricación, molde de fabricación y utilización, del 2 de Octubre de 2019, de Senvion GmbH: Procedimiento para la fabricación de un componente compuesto de fibras, especialmente de un componente compuesto de fibras para una pala de rotor de una turbina eólica, con […]

Dispositivo y procedimiento para fabricar un pieza de material compuesto conformada por inyección trasera, del 21 de Agosto de 2019, de Georg Kaufmann Formenbau AG: Dispositivo para la fabricación de una pieza de material compuesto, que comprende una estructura de soporte y una estructura decorativa […]